Технологические параметры драглайнов.

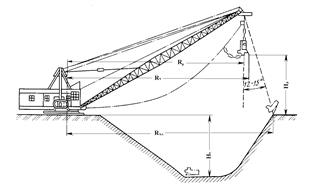

Основные рабочие параметры драглайнов: Rч – радиус черпания; Rр – радиус разгрузки, м, определяется длиной стрелы и углом её наклона; Rч.з.- радиус черпания с забросом ковша (дальность заброса зависит от модели драглайна и машиниста экскаватора и достигает 1/4 длины стрелы); Rч.у.- радиус черпания на уровне установки драглайна; Нч – глубина черпания Нр –высота разгрузки Rк –радиус вращения кузова; Нэ –высота верхней стойки кузова; Нк – высота кузова.

Наклон стрелы драглайна составляет 20 - 35˚. Ход мощных драглайнов шагающий, у малых моделей – гусеничный. Преодолеваемый ими уклон до 7˚. Удельное давление на грунт 0,1 – 0,2 мПа.

Забои драглайнов.

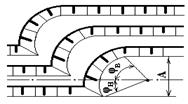

Основной тип забоя драглайна – торцевой.

Возможные параметры забоя зависят от места расположения драглайна и способа черпания.

При выемке нижним черпанием драглайн располагается на кровле уступа вне призмы обрушения. Возможная высота забоя определяется по глубине черпания. Профиль забоя криволинейный в соответствии с траекторией движения ковша.

- Нр –высота разгрузки

- Rк –радиус вращения кузова;

- Нэ –высота верхней стойки кузова;

- Нк – высота кузова.

Наклон стрелы драглайна составляет 20 - 35˚. Ход мощных драглайнов шагающий, у малых моделей – гусеничный. Преодолеваемый ими уклон до 7˚. Удельное давление на грунт 0,1 – 0,2 мПа.

При выемке нижним черпанием драглайн располагается на кровле уступа вне призмы обрушения. Возможная высота забоя определяется по глубине черпания. Профиль забоя криволинейный в соответствии с траекторией движения ковша.

При расположении драглайна на подошве уступа и выемке верхним черпанием высота забоя (уступа) должна быть не более Ну<0,8 Нр(Нр –высота разгрузкидля предотвращения режима работы в стопорении).

Верхнее черпание эффективно только у драглайнов с ковшом емкостью 10 – 15 м3 и более. Мощный драглайн может располагаться и на промежуточной площадке, отрабатывая две заходки подуступов верхним и нижним черпанием.

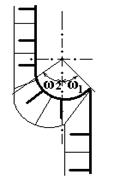

Максимальная ширина заходки драглайна составит:

где

где  и

и  - углы разворота экскаватора от его оси при черпании, не превышающий каждый 30 - 45º.

- углы разворота экскаватора от его оси при черпании, не превышающий каждый 30 - 45º.

Драглайны с ковшами емкостью 6 – 10м3 применяют и для погрузки породы в транспортные средства. Выемка мягких пород может производиться мощными драглайнами (Е=8 – 10м3) нижним черпанием с разгрузкой в насыпь (навал) на кровле уступа, откуда погрузку породы в транспортные средства ведут мехлопатами.

При наличии бункера-перегружателя мощные драглайны могут вести погрузку на конвейер, в железнодорожные вагоны или средства гидротранспорта.

Технологическая характеристика цепных экскаваторов.

Рабочим органом цепных экскаваторов является ковшовая (направляющая) рама и цепь с ковшами. Угол наклона рамы изменяется с помощью канатной подвески.

Наибольшее распространение на открытых горных работах получили многоковшовые цепные экскаваторы поперечного черпания средней и большой мощности (емкость ковшей 300 – 600 литров и более) на рельсовом и гусеничном ходу.

Основными типами забоев являются фронтальный (забойный) и торцевой.

Фронтальный забой характерен для цепных экскаваторов на железнодорожном ходу. Выемка породы производится параллельными (одиночными или многорядными) или треугольными стружками по вееру при движении ковшевой цепи по откосу уступа со скоростью (υч) и перемещения экскаватора вдоль уступа со скоростью (υэ) . Стружка имеет прямоугольное сечение в плане. Ширина заходки совпадает с шагом передвижки железнодорожных путей.

Технологическая характеристика роторных экскаваторов.

Рабочим органом роторных экскаваторов является роторное колесо с ковшовыми емкостями 40 – 4000 литра.

По способу разгрузки роторы разделяются на гравитационные и инерционные.

Диаметр роторных колес 2,5 – 18 м.

По технологическим признакам роторные экскаваторы классифицируются следующим образом:

1. По производительности: малой производительности (630 м3/час); средней производительности (630 – 2500 м3/час); большой производительности (2500 – 5000 м3/час); сверхмощные (более 5000 м3/час).

2. По удельному усилию копания: с нормальным усилием копания (0,45 – 0,7 мПа);

- с повышенным усилием копания (0,85 – 2,1 мПа).

3. По способу черпания: верхнего черпания; нижнего черпания.

4. По способу подачи ротора на забой: с выдвижной стрелой; с не выдвижной стрелой.

5. По типу ходового оборудования: на гусеничном ходу; на рельсовом ходу; на шагающе-рельсовом ходу; на рельсово-гусеничном ходу.

6. По типу разгрузочного устройства: с разгрузочной консолью; с соединительным мостом.

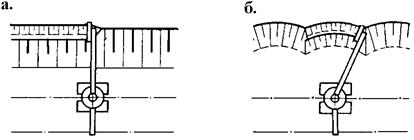

Большинство роторных экскаваторов работают с верхним черпанием. При нижнем черпании забой должен быть весьма пологим.

Забой роторного экскаватора может быть продольным (фронтальным) или торцевым.

Фронтальный забой используется в редких случаях – при раздельной выемке.

Cхема работы неповоротного роторного экскаватора по откосу уступа по откосу уступа подобна схеме работы цепного многоковшового экскаватора. При этом экскаватор передвигается вдоль фронта уступа и разрабатывает его горизонтальными слоям (а.). Горизонтальные усилия при черпании породы по этой схеме преодолеваются ходовым устройством, что сопряжено со значительными затратами электроэнергии и повышенным износом ходовых частей. По такой схеме работают чаще всего роторные экскаваторы на железнодорожном ходу, встроенные в транспортно отвальные мосты.

Основными линейными параметрами забоя роторного экскаватора помимо высоты слоя выемки h является высота уступа (Ну), ширина заходки (А), угол откоса уступа.

При выемке вертикальными стружками максимальная высота уступа определится:

где  - длина роторной стрелы, м;

- длина роторной стрелы, м;

- высота закрепления шарнира стрелы, м;

- высота закрепления шарнира стрелы, м;

- угол подъема стрелы экскаватора, град.

- угол подъема стрелы экскаватора, град.

- диаметр роторного колеса.

- диаметр роторного колеса.

При работе горизонтальными стружками максимально допустимая высота уступа должна быть принята меньшей на высоту первого слоя h1 по сравнению с работой вертикальными стружками.

Угол откоса уступа α и угол забоя α1 должны приниматься в соответствии с физико-механическими свойствами разрабатываемых пород.

Максимальная ширина заходки роторного экскаватора составит:

где  - расстояние от опорного шарнира роторной стрелы до оси вращения экскаватора, м;

- расстояние от опорного шарнира роторной стрелы до оси вращения экскаватора, м;

- угол поворота роторной стрелы в сторону уступа;

- угол поворота роторной стрелы в сторону уступа;

- угол поворота роторной стрелы в сторону выработанного пространства;

- угол поворота роторной стрелы в сторону выработанного пространства;

и

и  - углы соответственно подъема и опускания стрелы.

- углы соответственно подъема и опускания стрелы.

Производительность многоковшовых экскаваторов.

Производительность многоковшовых экскаваторов зависит от емкости ковшей, скорости движения ковшовой цепи, направления черпания, схемы отработки забоя, физико-механических свойств разрабатываемых пород, общей организации работ на карьере, квалификации машиниста экскаватора.

Теоретическая производительность многоковшовых экскаваторов определяется геометрической емкостью и числом разгружаемых ковшей в единицу времени:

где  - емкость ковша, м3;

- емкость ковша, м3;  - число разгрузок в минуту.

- число разгрузок в минуту.

Число разгрузок определяется скоростью ковшовой цепи и её шагом, который устанавливается при конструировании экскаватора в зависимости от физико-механических свойств разрабатываемых пород и необходимой производительности карьера. Ориентировочное число разгрузок в минуту для современных моделей многоковшовых экскаваторов составляет: для рыхлых пород - 30-38; суглинистых пород – 22-26; глинистых пород – 20-24; тяжелых глин, мела и мергеля –18-22.

Техническую производительность цепного многоковшового экскаватора в целике определяют с учетом коэффициента наполнения ковшей Кн и коэффициента разрыхления породы в ковше Кр.

Для верхнего черпания коэффициент наполнения принимается на 10 – 15% меньше значений, при нижнем черпании. Значения коэффициентов разрыхления и наполнения приведены в таблице:

Дата добавления: 2016-10-17; просмотров: 2238;