Особенности производства земляных работ

Производство земляных работ обычно состоит из трех основных операций: отделение от массива и захват грунта, его перемещение и затем укладка в сооружение или отвал.

8.3 Классификация машин для земляных работ

По назначению среди машин для земляных работ различают: землеройные, землеройно-транспортные, для подготовительных и вспомогательных земляных работ, для уплотнения грунтов, специальные, для гидромеханической разработки грунтов.

Землеройные машины предназначаются для выполнения преимущественно одной операции – отделения грунта от массива. Поэтому они оснащаются мощным рабочим органом и имеют сравнительно менее развитое ходовое оборудование (например, одноковшовые экскаваторы).

Землеройно-транспортные машины не только отделяют грунт от массива, но и перемещают его. Поэтому они оснащены не только мощным рабочим органом, но и мощным ходовым оборудованием (бульдозеры, скреперы, автогрейдеры, грйдер-элеваторы).

Машины для подготовительных и вспомогательных земляных работ выполняют, например, расчистку территории, на которой должны производиться земляные работы, от кустарника, валунов, пней, предварительное рыхление грунтов повышенной плотности. К этим машинам относятся кусторезы, корчеватели-собиратели, рыхлители и т.д.

При возведении земляных сооружений путем укладки предварительно разработанного грунта (насыпей, дамб, земляных платин) обязательно его уплотнение для придания грунту в сооружении достаточной плотности и прочности, требующихся как для предотвращения деформации земляных сооружений вследствие естественного уплотнения грунта под действием силы тяжести и увлажнения, так и для выдерживания внешних нагрузок. Для этих целей служат машины для уплотнения грунтов – катки, трамбовки, виброуплотнители и др.

Развитие технологии производства земляных работ и задачи механизации всех без исключения операций обусловили создание разнообразных специальных машин, в том числе кабелеукладочных, мелиоративных, буровых, для бестраншейной прокладки трубопроводов, для устройства ям под столбы линий связи. Многочисленность типов этих машин выдели их в отдельную группу – группу машин для специальных земляных работ.

При соответствующих условиях в строительстве успешно применяют машины и оборудование для гидромеханизации земляных работ, например, гидромониторы, землесосные снаряды.

Машины для земляных работ классифицируют также по виду привода (электрический, внутреннего сгорания, гидравлический, комбинированный), по числу двигателей (однодвигательные, многодвигательные), по мощности (малой, средней, большой), по ходовому оборудованию (гусеничные, пневмоколесные, шагающие, рельсовые), в зависимости от климата (в северном, тропическом, обычном исполнении).

8.4 Физико-механический свойства грунтов и классификация грунтов по трудности разработки

Основным способом разработки грунтов машинами для земляных работ (кроме машин для гидромеханизации) является механический способ, при котором часть грунта или породы отделяется ножевым или ковшовым рабочим органом путем резания, откола, отрыва, обрушения под действием статических, динамических, вибрационных нагрузок.

К основным физико-механическим свойствам грунтов, характеризующим их способность сопротивляться внешним нагрузкам, относятся гранулометрический состав, плотность, влажность, пластичность, липкость, разрыхляемость, связность, сопротивление сдвигу.

Плотностьхарактеризуется массой единицы объема грунта, взятой в естественном залегании (в плотном теле).

Влажностьопределяется содержанием воды в грунте, измеренным в процентах. Грунты, разрабатываемые строительными машинами, обычно имеют влажность 10…20%.

Пластичность– способность грунта изменять, не разрушаясь, свою форму, сохраняемую после снятия нагрузки. Пластичные грунты (глины, суглинок) хорошо уплотняются, хорошо заполняют ковшовые емкости, но налипают на рабочее оборудование.

Разрыхляемостьюназывают способность грунтов, пород, материалов увеличиваться в объеме при разработке. Коэффициент разрыхления Кр представляет собой отношение объема грунта в разрыхленном к объему грунта в естественном состоянии.

Насопротивление сдвигу грунтавлияет связность (сцепление) и трение грунтов. Связность характеризует способность грунтов противостоять воздействию внешних сил. К связным грунтам относятся глины, к несвязным – сухие пески. Трение грунта о металлические поверхности рабочего оборудования (внешнее) и грунта о грунт (внутреннее) оценивается коэффициентами трения соответственно m1 и m2.

Комплексными показателями для оценки разрабатываемости грунтов рабочими органами строительных машин являются удельные сопротивления грунта резанию К и копанию К’, т.е. сопротивления на рабочих органах, отнесенные к площади поперечного сечения вырезаемой стружки. При этом сопротивление копанию включает в себя все сопротивления при разрушении грунта и наполнении рабочего органа, а сопротивление резанию – только сопротивление от вырезания стружки.

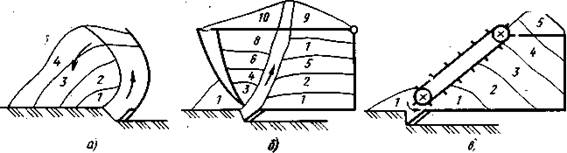

Картина процесса копания и набора грунта рабочими органами всех землеройно-транспортных и многих землеройных машин в принципе аналогична (рисунок 16.1). Режущие ножи в нижней части рабочих органов отделяют грунт от массива (происходит процесс резания). Вырезанный грунт затем захватывается и накапливается рабочими органами. При этом происходят такие явления, как движение грунтовой стружки и образование призмы волочения. Грунтовая стружка поднимается вверх: по поверхности отвалов под призмой волочения – у отвальных рабочих органов или внутри накопляемых масс грунта – у ковшовых рабочих органов. Совокупность этих процессов, включая и резание, называют копанием. Цифровые обозначения на рисунке 8.1 указывают на ориентировочную последовательность заполнения рабочих органов.

Схема копания и набора грунта рабочими органами

землеройно-транспортных машин

а – отвалами бульдозера и автогрейдера; б – ковшом скрепера; в – ковшом скрепера с элеваторной загрузкой

Рисунок 8.1.

Удельные сопротивления резанию и копанию зависят не только от физико-механических свойств грунтов, но и от типа и параметров рабочего оборудования, т.е. являются одновременно как прочностными характеристиками грунтов, так и показателями энергоемкости резания и копания. Удельные сопротивления в настоящее время широко используются при расчетах, испытаниях и исследованиях машин, но ввиду трудоемкости их определения в полевых условиях классификация разрабатываемости грунтов по удельным сопротивлениям резанию и копанию затруднена.

В основу принятой классификации грунтов по группам трудности их разработки, предложенной профессором А.Н. Зелениным, положен более простой показатель – прочность грунтов по числу ударов специального плотномера – ударника ДорНИИ.

Достоинством ударника ДорНИИ является простота оценки прочности грунта. Недостатком классификации грунтов по показаниям ударника ДорНИИ является условность оценки разрабатываемости грунта по одним прочностным показателям независимо от типа рабочего оборудования. Некоторые исследователи на основе обработки и обобщения результатов экспериментов рекомендуют корреляционные зависимости между числом ударов ударника ДорНИИ и удельными сопротивлениями резанию и копанию. Шкала удельных сопротивлений резанию и копанию для отвальных и ковшовых рабочих органов, соотнесенная с показаниями ударника ДорНИИ и группами трудности разработки грунтов, приведена в таблице 8.1.

В практике строительства используют еще одну классификацию грунтов – так называемую производственную классификацию по группам трудности разработки механическими способами, частично приведенную в таблице 8.2. Несмотря на качественное описание характеристики грунта в этой классификации, ее применяют при нормировании выработки и расценке строительных работ.

Таблица 8.1

Классификация грунтов по группам плотности, определяемым ударником

ДорНИИ, и сопоставление их со значениями удельного

сопротивления резанию К и копанию К’

| Показатель | Группа трудности разработки грунта | |||

| I | II | III | IV | |

| Значения числа ударов |

|

|

|

|

| Удельное сопротивление резанию ножами отвалов и ковшей К,МПа |

|

|

|

|

| Удельное сопротивление копанию ковшами К',МПа |

|

|

|

|

| Примечание. В числителе приводится вероятный диапазон показателей, в знаменателе – их среднее значение. |

Таблица 8.2

Классификация грунтов по группам трудности их разработки

механическим способом с учетом применяемого оборудования

| Грунт | Средняя плотность грунта, т/м3 | Разработка грунта | |||||

| бульдозерами | скреперами | автогрейдерами | грейдер- элеваторами | экскаваторами | |||

| одноковшовыми | непрерывного действия | ||||||

| Песок всех видов (естественной влажности) | 1,6 | II | II | II | III | I | II |

| Супесь без примесей, а также с при-месью щебня или гравия до 10 % | 1,7 | II | II | II | II | I | II |

| Суглинок: | |||||||

| легкий без примесей | 1,7 | II | II | II | II | II | II |

| тяжелый | 1,75 | III | – | – | – | III | – |

| Глина: | |||||||

| жирная мягкая или насыпная, слежавшаяся с примесью щебня или гравия до 10 % | 1,75 | II | II | III | III | II | – |

| то же, с примесью щебня или гравия более 10 % | 1,9 | III | II | III | – | III | – |

| тяжелая ломовая | III | – | – | – | IV | – |

8.5 Землеройно-транспортные машины

Землеройно-транспортными называют машины с ножевым рабочим органом, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки при своем поступательном движении. К этой группе машин относятся: бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы. Первые два типа машин, особенно бульдозеры, широко используются в промышленном и гражданском строительстве.

Каждая модель землеройно-транспортной машины имеет индекс, включающий буквенные и цифровые обозначения. Две начальные буквы индекса ДЗ обозначает группу машин, последующие за ними цифры – порядковый номер регистрации модели, буквы после цифровой части индекса – порядковую модернизацию (А, Б, В, …) и климатическое (северное С и ХЛ) исполнение машины. В индекс модернизированных самоходных скреперов кроме указанных выше букв могут быть включены буквы М и П. В индекс бульдозеров и скреперов с автоматизированной системой управления наличие последней обозначается цифрой 1, следующей через тире за основными цифрами индекса, а у модернизированных машин – после букв, обозначающих модернизацию. В индекс автогрейдеров после указанных выше цифр и букв включаются через тире цифры 1, 2, 4, 6, обозначающие их модификации.

8.6 Бульдозеры

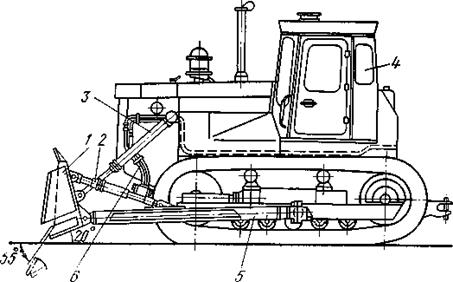

Бульдозер представляет собой самоходную землеройно-транспортную машину в виде гусеничного трактора или колесного тягача с навешенным на него с помощью рамы или брусьев рабочим органом – отвалом. Обычно отвал навешивают спереди трактора вне базы ходовой части (рисунок 8.2). Бульдозер выполняет послойное копание и перемещение грунтов и других материалов на расстояние до 100…120 м и планировку площадей.

Гусеничный бульдозер с неповоротным отвалом

1 – отвал; 2 – гидравлический раскос; 3 – гидроцилиндр подъема отвала; 4 – базовый трактор; 5 – толкающий брус; 6 – гибкие рукава гидросистемы

Рисунок 8.2.

Широко применяют бульдозеры при возведении из резервов насыпей высотой до 2 м, для рытья котлованов и каналов, сооружения плотин, засыпки траншей и ям, разравнивания и профилирования грунта, очистки аэродромов и дорог, при подготовке трасс, для разравнивания и штабелирования сыпучих строительных материалов, на вскрытии грунтовых карьеров и карьеров ископаемых. Их используют также в качестве толкачей для скреперов.

Бульдозеры классифицируются:

· по назначению – общего назначения и специальные;

· в зависимости от тягового класса базовых машин – малогабаритные (класс до 0,9), легкие (классов 1,4…4), средние (классов 6…15), тяжелые (классов 25…35) и сверхтяжелые (класса выше 35);

· по типу ходового устройства – гусеничные и пневмоколесные;

· по конструкции рабочего органа – с неподвижным в плане отвалом и с поворотным отвалом.

На толкающих брусьях отвал установлен шарнирно и с помощью раскосов можно изменять угол резания в пределах 45…60°. На бульдозерах с гидравлическим управлением иногда один из раскосов выполняют в виде гидроцилиндра, которым машинист, не выходя из кабины, может установить перекос отвала в поперечной плоскости на угол до 4…12° в обе стороны. Поперечный перекос отвала дает возможность бульдозеру разрабатывать прочные и подмороженные грунты, обеспечивая их срезание боковым концом отвала.

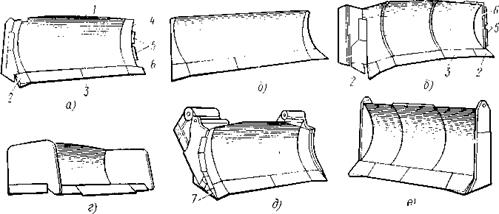

Наиболее часто на бульдозерах устанавливают прямые неповоротные и поворотные отвалы (рисунок 8.3). У бульдозеров с неповоротным отвалом угол в плане между отвалом и осью машины (угол захвата) всегда равен 90°. У бульдозеров с поворотным отвалом (их иногда называют универсальными) положение отвала в горизонтальной плоскости (в плане) изменяется на угол 25…30°. Поворотный отвал всегда ниже, но длиннее неповоротного, так как в повернутом положении он должен перекрывать ширину базовой машины. Применяют его для планировочных работ с перемещением грунта в сторону (грунт при этом сходит с отстающего конца отвала в виде бокового валика), для засыпки траншей, разравнивания валов, кавальеров и других работ при непрерывном движении машины вдоль фронта работ. Поворотный отвал устанавливают только на гусеничных тракторах, так как колесные тягачи плохо воспринимают боковые нагрузки.

Основные типы отвалов бульдозера

а – прямой; б – универсальный (поворотный); в – сферический; г – совковообразный; д – с боковыми рыхлящими зубьями; е – короткий толкающий; 1 – лобовой лист; 2 – угловые ножи; 3 – средние ножи; 4 – боковые щитки; 5 – боковые ножи; 6 – открылки; 7 – выдвижные зубья

Рисунок 8.3.

Сферические отвалы (см. рисунок 8.3), состоящие из трех или пяти секций, которые установлены под углом 10…15° одна к другой, набирают грунта на 15…20% больше, чем прямые отвалы. Сферические отвалы применяют для работы с кусковыми и сыпучими материалами при мощности базовых машин более 130 кВт. Совковый отвал имеет развитые боковые щитки и применяется при перемещении сыпучих и слабопрочных материалов на большие расстояния (до 150 м). Отвал с рыхлящими боковыми зубьями применяют в крепких каменистых и мерзлых грунтах на гусеничных бульдозерах мощностью не менее 50 кВт и на колесных бульдозерах мощностью не менее 220 кВт. Короткий прямой отвал снабжен амортизатором и предназначен для установки на толкачах, помогающих загружать скреперы.

Разнообразие видов работ, выполняемых бульдозерами общего назначения, а также широкая номенклатура сменного рабочего оборудования и приспособлений к ним делают бульдозер универсальной машиной, незаменимой на любой стройке. На земляных работах в настоящее время бульдозеры выполняют 30…40% общего объема.

Главным параметром бульдозера является номинальное тяговое усилие Тн. По номинальному тяговому усилию и мощности двигателя бульдозеры условно разделяют на пять классов:

| Бульдозеры | малогабаритные | легкие | средние | тяжелые | сверхтяжелые |

| Тяговое усилие, кН | до 25 | 25…135 | 135…200 | 200…300 | св. 300 |

| Мощность двигателя, кВт | до 45 | 45…120 | 120…180 | 180…300 | св. 300 |

Мощность двигателей современных бульдозеров 15…600 кВт при базовой машине гусеничном или колесном тракторе и до 1200 кВт для бульдозеров на специальных тягачах.

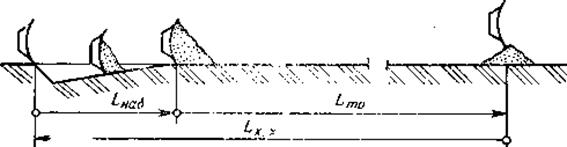

Полный цикл работы бульдозера при вырезании и перемещении грунта состоит из следующих этапов: внедрения отвала в грунт и набора призмы волочения, перемещения грунта к месту укладки, укладки (разгрузки) грунта слоями или грудами, возвращения в забой, опускания отвала и установки его в положение внедрения (рисунок 8.4). Наиболее распространенной схемой цикличной работы бульдозера является челночная схема, при которой обратный (холостой) ход выполняют задним ходом без разворота машины.

Элементы рабочего цикла разработки и перемещения грунта бульдозером

Lнаб – длина пути набора призмы волочения; Lтр – дальность транспортирования; Lx.x – длина холостого хода

Рисунок 8.4.

Производительность бульдозера при вырезании и перемещении грунта определяется объемом перемещаемого грунта и продолжительностью цикла.

Техническая производительность бульдозера (в м3/ч):

,

,

где V – объем призмы волочения (условная вместимость отвала), м3; Кпр – поправочный коэффициент к объему призмы волочения, зависящий от соотношения ширины В и высоты Н отвала, а также физико-механических свойств разрабатываемого грунта; Тц – продолжительность цикла, с; Кр – коэффициент разрыхления.

Объем призмы волочения (в м3) ориентировочно может быть определен по формуле

.

.

Продолжительность цикла (в с)

,

,

где t1, t2, t3 – соответственно время, затрачиваемое на набор грунта, его перемещение и холостой ход бульдозера. Дополнительное время t4 учитывает затраты на переключение передач, манипуляции с отвалом и т. д.

8.7 Скреперы

Скрепер – землеройно-транспортная машина циклического действия, предназначенная для послойного вырезания грунта с набором его в ковш, транспортирования набранного грунта и отсыпки его слоями или в отвал с частичным уплотнением ходовыми колесами или гусеницами. Скреперы ежегодно выполняют 12…15% всех земляных работ в народном хозяйстве. Скреперы могут разрабатывать грунты I…IV групп прочности (III и IV группы – с предварительным разрыхлением).

В строительстве скреперы используют для возведения насыпей и разработки выемок, сооружения подходов к искусственным сооружениям, вскрытии грунтовых карьеров и карьеров строительных материалов, а также на различных вспомогательных работах – планировке, зачистке, подсыпке грунта и т.п. В исключительных случаях – в качестве землевозных тележек, загружаемых экскаваторами. Широко применяют скреперы на вскрышных работах, строительстве газо- и нефтепроводов, при рекуперации почвенных слоев, сооружении каналов.

Главным параметром скрепера является геометрическая вместимость (объем) ковша (в м3), положенная в основу типоразмерного ряда скреперов. Вместимость «с шапкой» превышает геометрическую на 20…25%.

Скреперы классифицируют:

· по вместимости ковша –машины малой (до 5 м3), средней (5…15 м3) и большой (свыше 15 м3) вместимости;

· по способу загрузки ковша – с пассивной загрузкой движущим усилием срезаемого слоя грунта, с принудительной загрузкой с помощью скребкового элеватора;

· по способу разгрузки ковша – с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ), со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины;

· по способу агрегатирования с тяговыми средствами – прицепные к гусеничным тракторам и двухосным колесным тягачам; самоходные, агрегатируемые с одноосными и двухосными колесными тягачами;

· по способу управления рабочим– с гидравлическим и электрогидравлическим управлением.

Гидравлическая или электрогидравлическая системы управления рабочим органом обеспечивают принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты.

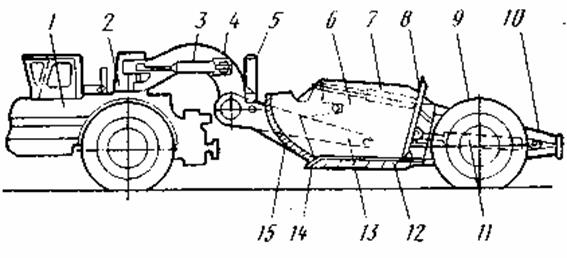

Рабочее оборудование скрепера (рисунок 8.5) состоит из ковша 6 с передней заслонкой 15 и задней стенкой 5, тяговой рамы 13 с дышлом 4 и гидросистемы управления ковшом. Ковш имеет прямые или ступенчатые ножи, срезающие слой грунта во время движения машины на участке набора.

Схема самоходного скрепера

1 – одноосный тягач; 2 – седельно-сцепное устройство; 3 – гидроцилиндр поворота; 4 – дышло (арка-хобот); 5 – гидроцилиндр подъема ковша; 6 – ковш; 7 – гидроцилиндры заслонки; 8 – задняя подвижная стенка; 9 – заднее колесо; 10 – буфер для толкача; 11 – гидроцилиндр выдвижения задней стенки; 12 – днище ковша; 13 – тяговая рама; 14 – нож; 15 – передняя заслонка

Рисунок 8.5.

Рабочий процесс скрепера состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой. Передняя заслонка при наборе приподнята и образует щель, через которую стружка грунта поступает в ковш. Сзади скрепер оборудован буфером для подталкивания толкачом при заполнении, когда тягового усилия тягача оказывается недостаточно. В транспортном положении ковш приподнят, заслонка закрыта, Разгружается скрепер чаще всего принудительно с помощью выдвижной задней стенки ковша, выталкивающей грунт через щель, образованную между заслонкой и ножом. Далее грунт разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена.

Техническая производительность скрепера (в м3/ч):

,

,

где V – геометрическая вместимость ковша скрепера, м3; Тц – продолжительность цикла, с; Кн – коэффициент наполнения ковша грунтом в зависимости от типа грунта и способа заполнения; Кр – коэффициент разрыхления грунта.

В соответствии со структурой рабочего цикла его продолжительность (в с) представляет собой сумму продолжительности отдельных операций:

,

,

где t1, t2, t3, t4, t5 – соответственно продолжительность набора грунта в ковш, движения груженого скрепера, разгрузки скрепера, движения порожнего скрепера и дополнительных операций, включающих повороты, переключения передач и другие затраты времени.

Дата добавления: 2016-05-11; просмотров: 3135;