Технологическая схема систем сбора и подготовки нефти на промыслах. Основные технологические объекты.

Добываемая нефть - смесь нефти, газа, минерализованной воды, механических примесей и других попутных компонентов - должна быть собрана из рассредоточенных на большой территории скважин и обработана как сырье для получения товарной продукции - товарной нефти, нефтяного газа, а также пластовой и сточной воды, которую можно было бы снова возвращать в пласт.

НАЗНАЧЕНИЕ И ОБЩАЯ ХАРАКТЕРИСТИКА СБОРА И ПОДГОТОВКИ НЕФТИ

Сбор добываемой нефти - это процесс транспортирования по трубопроводам нефти, воды и газа от скважин до центрального сборного пункта (ЦСП). Они транспортируются под действием напора, обусловленного давлением на устье скважин, точнее, его превышением над атмосферным давлением, разностью геодезических отметок входной и выходной точек трубопровода (гористый рельеф местности), а также (при необходимости) создаваемого насосами. Сбор должен сопровождаться точным замером продукции по каждой скважине с целью проектирования эксплуатации скважин, контроля и регулирования разработки месторождения.

Получение товарной продукции называют подготовкой добываемой нефти. Она включает технологические процессы сепарации, стабилизации, обезвоживания (деэмульсации) и обессоливания нефти, очистку сточной воды от змульгированной нефти и механических примесей (шлама), а также осушку (от водяного пара) и очистку (от сероводорода и диоксида углерода) нефтяного газа. Первичная подготовка добываемой нефти на промыслах вызвана необходимостью уменьшить транспортные расходы (отсутствие перекачки воды как балласта на нефтеперерабатывающий завод и обратно для возврата в пласт), предотвратить образование стойких эмульсий («старение» эмульсий), не допустить гидратообразования в газопроводах, сохранить приемистость водонагнетательных скважин, уменьшить коррозионное разрушение внутрипромыслового, магистрального и заводского оборудования и трубопроводов при транспорте нефти, газа и воды.

В настоящее время сбор и подготовка нефти - не два последовательных процесса, а единая система перечисленных технологических процессов, когда сбор совмещается с подготовкой нефти. Современная система нефтегазосбора и подготовки - это сложный комплекс трубопроводов, блочного автоматизированного оборудования и аппаратов, технологически связанных между собой. Она должна также обеспечить:

1) предотвращение потерь нефтяного газа и легких фракций нефти от испарения на всем пути движения и с самого начала разработки;

2) отсутствие загрязнения окружающей среды, вызываемого разливами нефти и воды;

3) надежность функционирования каждого звена и системы в целом;

4) высокие технико-экономические показатели работы.

КЛАССИФИКАЦИЯ СИСТЕМ НЕФТЕГАЗОСБОРА, ИХ ХАРАКТЕРИСТИКА

По степени герметизации выделяют системы сбора открытые, смешанные (частично герметизированные), герметизированные; по числу сборных трубопроводов для транспорта продукции скважин - одно-, двух- и трехтрубные; по величине напора - самотечные, напорные (низко- и высоконапорные); по типу замерно-сепарационных установок - с индивидуальными и групповыми установками. Эти критерии классификации по-разному сочетаются в применяемых системах.

На ранних этапах развития нефтяной промышленности применялся открытый способ добычи, сбора и хранения нефти. Нефтяной газ и легкие фракции нефти улетучивались в атмосферу. На современном этапе используются герметизированные системы мы сбора и подготовки.

В связи с разнообразием условий конкретных месторождений комплекс может иметь два варианта технологической схемы размещения дополнительного оборудования на месторождении:

1) I ступень сепарации с ДНС и с предварительным обезвоживанием нефти, причем качество воды должно удовлетворять требованиям закачки в трещиновато-пористый пласт;

2) I ступень сепарации с насосной откачкой без сброса воды.

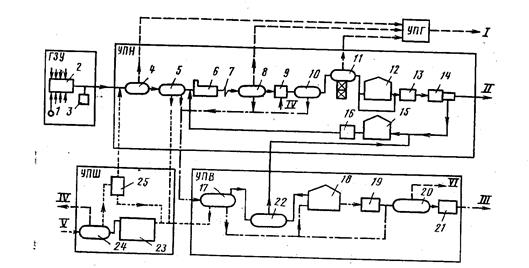

Унифицированная технологическая схема показана на рис. 1. В схеме можно выделить пять узлов - установок замера продукции скважин (ГЗУ), подготовки газа (УПГ), нефти (УПН), воды (УПВ) и шлама или механических примесей (УПШ).

Нефть, газ и вода под давлением до 1,5-З МПа из скважин 1 по выкидным трубам диаметром 75-150 мм, длиной 0,8-4 км направляются в автоматизированные групповые замерные установки 2 (типа «Спутник»), где происходит отделение газа от жидкости (нефти, воды) и автоматическое поочередное (поскважинное) измерение расходов жидкости и газа.

После замерной установки нефть, газ и вода снова смешиваются и транспортируются по сборному коллектору диаметром 200-500 мм, длиной до 7-70 км под собственным давлением до УПН. Для внутритрубной деэмульсации с помощью блока 3 вводится в поток деэмультатор.

Puc. 1 Унифицированная технологическая схема комплекса сбора и подготовки нефти, газа и воды

1 - скважина; 2 - автоматизированная групповая замерная установка; 3 - блок подачи деэмульгатора; 4 - сепаратор I ступени; 5 - отстойник предварительного сброса воды; 6 - печь для нагрева эмульсии; 7 - каплеобразователь; 8 - отстойник глубокого обезвоживания и II ступени сепарации; 9 - смеситель для ввода пресной воды; 10 - электродегидратор для обессоливания; 11- сепаратор III (горячей) ступени сепарации; 12 - резервуар товарной нефти; 13, 16, 19 - насос; 14 - автомат по измерению количества и определению качества товарной нефти; 15 - резервуар некондиционной нефти; 17 - блок очистки воды; 18 - резервуар очищенной воды; 20 - блок дегазатора воды с насосом; 21 - узел замера расхода воды; 22 - блок приема и откачки уловленной нефти; 23 - емкость шламонакопитель; 24 - блок приема и откачки стоков; 25 - мультигидроциклон для отделения от сточной (дождевой) воды механических примесей; / - товарный нефтяной газ; // - товарная нефть; /// - очищенная вода на КНС; IV - пресная вода; V - промысловые ливневые стоки; VI - газ на свечу

На УПН осуществляют последовательно сепарацию I ступени 4, предварительное обезвоживание 5, нагрев эмульсии 6, укрупнение капель воды 7, глубокое обезвоживание и сепарацию II ступени 8, ввод пресной воды в поток 9, обессоливание 10 и сепарацию III ступени (стабилизацию). Обезвоженная и обессоленная нефть из сепараторов 11 самотеком поступает в два попеременно работающих герметизированных резервуара 12 на кратковременное хранение. Из них нефть забирается подпорным насосом 13 и подается на автоматизированную замерную установку количества и качества товарной нефти 14 (типа «Рубин»). Если нефть отвечает кондициям, то она направляется в парк товарных резервуаров и далее в магистральный нефтепровод и на НПЗ. Если нефть окажется некондиционной по содержанию воды (более 0,5%) и солей (более 100 мг/л), то задвижка на входе в товарный резервуар автоматически закрывается и открывается задвижка для возврата нефти снова на обезвоживание и обессоливание. Необводненная нефть минует часть узлов УПН и поступает сразу в концевые сепараторы III ступени 11, где смешивается с обезвоженной и обессоленной нефтью.

Отделившийся газ по сборным газопроводам поступает на УПГ, весь комплекс оборудования которого называют газобензиновым заводом. Обычно УПГ монтируют для большой группы месторождений, где имеются большие запасы нефтяного газа. На промысле (месторождении) подготовка газа не осуществляется.

Отделившаяся в отстойниках и электродегидраторе вода самотеком поступает на УПВ. Там она проходит через блоки очистки 17 и дегазации 20 и через узел замера 21 подается на кустовые насосные станции (КНС) для закачки в пласт. Уловленная в блоке 22 нефть откачивается на УПН.

Шлам, который отделяется от нефти и воды на УПН и УПВ, поступает в емкость - шламонакопитель 23 УПШ. Вода из емкости 23 и сточная вода из промысла поступают в блок стоков 24, откуда откачиваются в мультигидроциклон 25 для отделения шлама. Шлам собирается в емкости 23, а вода подается на вход УПН. Газы дегазации воды поступают на свечу для сжигания.

При такой схеме сбора и подготовки потери углеводородов сведены до минимума (0,2%).

Для облегчения транспортирования таких высоковязких и застывающих нефтей (эмульсий) их подогревают или вводят реагенты, понижающие вязкость пристенных слоев нефти.

СЕПАРАЦИЯ И СТАБИЛИЗАЦИЯ НЕФТИ

При сборе и подготовке нефти сепарацию осуществляют в различного рода сепараторах. Газонефтяные сепараторы от газовых сепараторов, предназначенных для отделения газоконденсата, воды и механических примесей от природного газа, отличаются тем, что в них обрабатывается газожидкостная смесь со сравнительно малым содержанием газа (газовым фактором).

Среди сепараторов, применяемых на нефтяных промыслах, выделяют:

по назначению - замерно-сепарирующие и сепарирующие;

по геометрической форме и положению в пространстве - цилиндрические, сферические, вертикальные, горизонтальные, наклонные:

по характеру проявления основных сил разделения фаз - гравитационные, центробежные (гидроциклонные) и инерционные (жалюзийные);

по рабочему давлению - высокого (6,4-2,5 МПа), среднего (2,5-0,6 МПа), низкого (0,6-0,1 МПа) давления и вакуумные;

по числу обслуживаемых скважин - индивидуальные и групповые;

по количеству разделяемых фаз - двухфазные (газонефтяные) и трехфазные (газоводонефтяные).

ДЕЭМУЛЬСАЦИЯ И ОБЕССОЛИВАНИЕ НЕФТИ, ПОДГОТОВКА СТОЧНОЙ ВОДЫ

Добыча нефти сопровождается отбором пластовой воды, что приводит в процессе движения и перемешивания фаз к образованию нефтяных эмульсий. Способность эмульсии в течение определенного времени не разрушаться и не разделяться на фазы называют устойчивостью или стабильностью. Она уменьшается с повышением температуры, снижением дисперсности системы

Для разрушения нефтяных эмульсий широко применяют различные деэмульгаторы - поверхностно-активные вещества

Известно много различных методов разрушения нефтяных эмульсий: внутритрубная (путевая) деэмульсация; гравитационный отстой; термохимическая подготовка нефти; электродегидрирование; центрифугирование, фильтрация через твердые пористые тела (слой песка) и др. Рассмотрим основные применяемые методы.

Внутритрубная деэмульсация широко применяется в сочетании с другими методами подготовки нефти. Она предусматривает ввод деэмульгатора дозировочным насосом в поток водонефтяной смеси (через затрубное пространство, на устье скважины или на ГЗУ). Внутритрубная деэмульсация позволяет организовать предварительный сброс воды (на ГЗУ, ДНС или КСП), который целесообразен при содержании воды в продукции скважин более 30%. Отбор крупных капель осуществляют в отстойниках.

Гравитационный отстой происходит за счет разности плотностей пластовой воды (1010-1200 кг/м3) и нефти (790- 950 кг/м3) в герметизированных отстойниках (емкостях) и сырьевых резервуарах. После внутритрубной деэмульсации расслоение эмульсии в резервуарах без подогрева происходит в течение 2-3 ч. Содержание остаточной воды в нефти при холодном отстое составляет более 1-2%.

В сочетании с этими методами широкое применение нашла термохимическая подготовка нефти, основанная на использовании ПАВ и теплоты. До 50 % затрат на подготовку нефти связаны с необходимостью нагрева. В настоящее время эмульсию нагревают с помощью нагревателя (или печи), пропускают через каплеобразователь и отводят в отстойник глубокого обезвоживания.

Нефтяные нагреватели и печи выпускают двух модификаций: нагреватели с жаровыми трубами, аналогичные совмещенным аппаратам только без отстойного отсека (типа НН-2,5 и НН-6,3);

печи трубчатые блочные (типа ПТБ-10 и БН-2М).

В нефтяных нагревателях типа НН, представляющих собой горизонтальную цилиндрическую емкость, эмульсия проходит снизу вверх через слой водяной подушки, которая омывает жаровые трубы. В блочном нагревателе типа БН и в печи трубчатой блочной типа ПТБ эмульсия движется в трубе и нагревается омывающими трубу продуктами сгорания.

Для отстоя нагретых эмульсий наибольшее распространение получили горизонтальные отстойники объемом 200 м3.

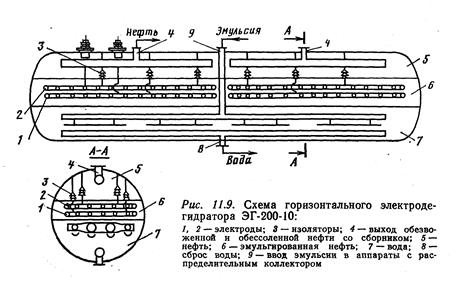

Существующие методы обезвоживания нефти на промыслах не позволяют получить товарную нефть с остаточной обводненностью ниже 0,2 %. При такой глубине обезвоживания остаточное содержание хлористых солей в зависимости от минерализации пластовых вод может колебаться от 20 до 1000 мг/л. Регламентируемое содержание солей для трех групп товарной нефти не должно превышать 100, 300 и 1800 мг/л. Поэтому при подготовке сырых нефтей с высокой минерализацией пластовых вод (плотностью 1170-1200 кг/м3) после ступени глубокого обезвоживания предусматривается дополнительный процесс - обессиливание нефти. Сущность его заключается в промывке обезвоженной нефти пресной водой и последующем разделении фаз. Расход промывочной воды может колебаться от 3-5 до 10-15%. Последующее разделение фаз осуществляется в электродегидраторе, который называют еще электро-обессоливающей установкой.

Принцип разрушения эмульсии состоит в столкновении капель воды под действием сил притяжения и их коалесценции. Диспергированные капли в результате индукции электрического поля поляризуются и вытягиваются вдоль силовых линий с образованием в вершинах капель воды электрических зарядов, противоположных зарядам на электродах.

Под действием основного и дополнительного электрических полей происходит упорядоченное движение и столкновение капель воды. В поле переменного тока капли находятся в состоянии колебания, с постоянным изменением формы и непрерывно деформируются, что способствует разрушению адсорбционных оболочек на них и слиянию этих каплей.

Дата добавления: 2016-08-07; просмотров: 5468;