Буровзрывной способ

Буровзрывной способ широко применяется при устройстве тоннелей, в том числе и при устройстве Челябинского метрополитена (дальнейшие материалы представлены по реальным технологическим картам Тоннельного отряда №16).

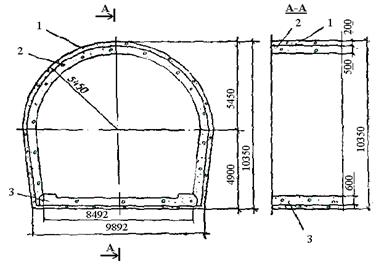

Конструкция двухпутевого железнодорожного и перегонного тоннеля Челябинского метрополитена с возведением двухслойной обделки из монолитного бетона представлены на рис.15.

Рис. 15. Общий вид обделки двух путного железнодорожного тоннеля.

1 – наружный слой обделки тоннеля; 2 – постоянная обделка тоннеля; 3 – обратный свод (лоток) обделки тоннеля.

Преимущество однопутных тоннелей при строительстве метрополитенов заключается: в уменьшении в 2 раза горного давления на отдельную выработку из-за расстояния между тоннелями 15…25 м; в улучшении проветривания тоннелей за счет поршневого действия подвижного состава; в возможности пуска отдельных тоннелей.

Сооружение тоннелей осуществляется в следующей последовательности:

-- проходка тоннеля буровзрывным способом с раскрытием забоя на полное сечение с устройством временной крепи;

-- на расстоянии около 50 м возводят стены постоянной обделки тоннеля из монолитного бетона на высоту 1,9 м;

-- с отставанием 100…500 м выполняют свод постоянной обделки;

-- обратный свод (лоток) обделки тоннеля возводят по окончании сооружения свода по всей длине возводимого участка тоннеля;

-- первичное нагнетание цементно-песчанного раствора за монолитную бетонную обделку тоннеля.

Такая организация работ позволяет комплексно механизировать все основные процессы строительства тоннеля и добиться сооружения 30 м готового тоннеля в месяц.

Проходка тоннеля

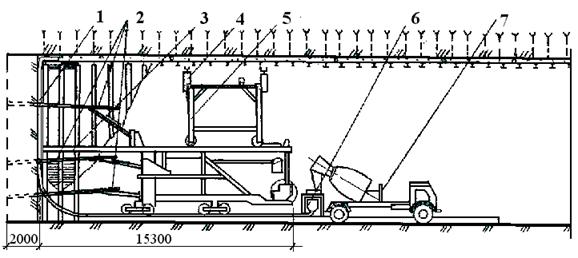

Бурение шпуров для размещения зарядов ВВ составляет 40…60% времени проходческого цикла. Буровой агрегат представляет собой самоходную двух ярусную раму портального типа, передвигающуюся по рельсам. Агрегат оснащен пятью манипуляторами, на которых установлены бурильные молотки (см.рис.16). Кроме этого, для устройства арочной крепи на верхней площадке бурового агрегата установлена технологическая тележка.

Рис. 16. Укладка бетонной смеси в наружный слой обделки тоннеля и бурение шпуров в забое.

1 – бетоновод; 2 - бурильные машины бурового агрегата; 3 – буровой агрегат; 4 – гидроцилиндр технологической тележки; 5 – технологическая тележка для установки арочной крепи; 6 – пневмобетоноукладчик ПБУ-5; 7 – автобетоносмеситель СБ-92.

В качестве сопутствующих процессов выполняют наращивание трубопроводов для подачи сжатого воздуха и воды, силовых и осветительных кабелей, железнодорожных путей и вентиляции.

Величина одной заходки составляет 2 м. Цикл работ рассчитан на 40 ч (см.табл.2). Разбросанный взрывом грунт окучивают бульдозером, перемещая его к забою. Используя породопогрузочную машину ПНБ-3д (см.рис.17), грунт загружают в автосамосвалы, на транспортер или в вагонетки. В это время у места стоянки бурового агрегата осуществляют сборку арок с установкой их на технологическую тележку, заготовку опалубки и крепежного оборудования.

Таблица 2

График производства работ по проходке тоннеля взрывным способом.

| Наименование работ | Смены | ||||||||||||

| Окучивание грунта после взрыва | |||||||||||||

| Погрузка грунта породоуборочной машиной | |||||||||||||

| Монтаж арок на технологическую тележку | |||||||||||||

| Бурение шнуров с установкой анкеров | |||||||||||||

| Установка арочной крепи | |||||||||||||

| Укладка бетонной смеси нарушенной обделки | |||||||||||||

| Бурение шнуров | |||||||||||||

| Зарядка шнуров | |||||||||||||

| Взрывание и проветривание | |||||||||||||

После уборки грунта, выравнивания подошвы тоннеля укладывают рельсы для перемещения бурового агрегата. Буровой агрегат у забоя приводят в рабочее состояние (вывешивание на гидравлические опоры, подключение коммуникаций), после чего бурят шпуры глубиной 1,5 м под клиновые анкеры для крепления арочной крепи. Общий вид арочной крепи представлен на рис.18.

Рис. 17. Погрузка грунта.

1 – арочная крепь; 2 – деревянная опалубка из отдельных досок; 3 – наружный слой обделки тоннеля; 4 – породопогрузочная машина; 5 – автосамосвал; 6 – клиновые анкера для крепления арочной крепи.

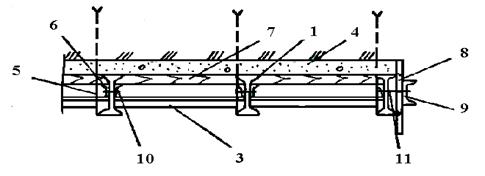

Рис. 18 Арочная крепь.

1 – арка из двутавровой балки №30; 3 – стяжные болты; 4 – наружный слой обделки тоннеля; 5 – клиновые металлические анкера для крепления арочной крепи; 6 – уголок для устройства опалубки из досок; 7 – деревянная опалубка; 8 – торцевая опалубка из досок; 9 – швеллер крепления торцевой опалубки; 10 – болт для крепления уголка к арке; 11 – болт для крепления швеллера к арке.

Бетонную смесь за опалубку подают пневмобетоноукладчиками ПБУ-5 равномерно с обоих сторон тоннеля от подошвы к своду при одновременном наращивании опалубки стен, свода и торца. Одновременно с этим осуществляют бурение шпуров под закладку ВВ. В качестве ВВ используют аммонит. По окончании заряжания шпуров и монтажа взрывной сети буровой агрегат отгоняют от забоя на безопасное расстояние. Взрывание - электрическое с применением электродетонаторов короткозамедленного действия (ЭДКЗД). После взрыва выполняют проветривание забоя вентиляторами ВМ-12 по металлическому коробу 1500-1000 мм, проложенному по подошве тоннеля с одной стороны. Далее цикл по проходке повторяется. Временная обделка тоннеля из фибронабрызгбетона.

Дата добавления: 2016-07-09; просмотров: 1158;