Технологические параметры

Конспект гидрорезка

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Общепринятые обозначения

ГАР – гидроабразивная резка

WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей

AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Технология резки

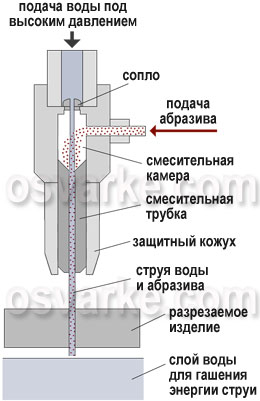

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Рисунок. Схема гидроабразивной резки

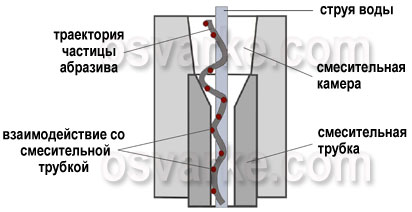

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

- скорость резки;

- вид, свойства и толщина разрезаемого изделия;

- внутренние диаметры водяного сопла и смесительной трубки;

- тип, размер, скорость потока и концентрация в режущей смеси абразивных частиц;

- давление.

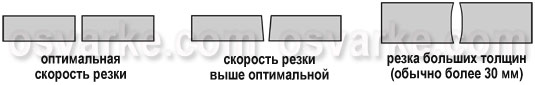

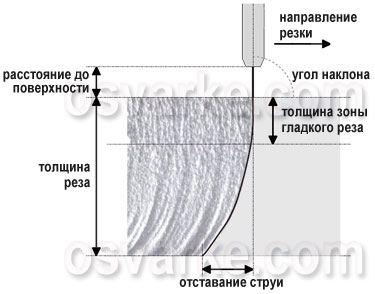

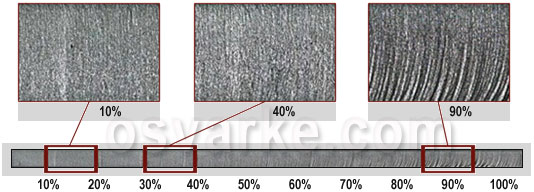

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы.

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. диаметр водяного сопла | Внутр. диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 178 (300–150) | 0,013–0,014" | 0,330–0,356 | 0,04" | 1,02 | |

| Высокоскоростная резка | 249 (400–200) | 0,014–0,018" | 0,356–0,457 | 0,05" | 1,27 | |

| 297 (600–200) | ||||||

| Точная резка | 125 (200–100) | 0,012–0,013" | 0,305–0,330 | 0,036" | 0,91 | |

| 178 (300–150) | ||||||

| Высокоточная резка | 125 (200–100) | 0,010–0,011" | 0,254–0,279 | 0,03" | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| *: давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet |

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

| *: давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet |

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Дата добавления: 2016-07-09; просмотров: 1446;