Организация материальных потоков в производстве

Основой эффективного управления МП в производстве и решения всех задач производственной логистики является соблюдение принципов организации производственного процесса:

Специализацияпредусматривает ограничение разнообразия производственных процессов путем их стандартизации, унификации технологических маршрутов и конструкций изделий.

Параллельностьзаключается в совмещении выполнения различных производственных процессов во времени, что может способствовать сокращению продолжительности производственного цикла.

Непрерывностьнаправлена на сокращение до возможного минимума различных перерывов в производственном процессе и пространственных разрывов между рабочими комплексами. Требует балансировки двух видов: либо обеспечения непрерывного движения предметов труда, либо постоянной загрузки рабочих мест.

Пропорциональность предполагает сбалансированность пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение данного принципа приводит к возникновению «узких мест» в производственном процессе или к неполной загрузке рабочих мест, участков и цехов.

Прямоточностъюдостигается организация кратчайшего и однонаправленного движения предметов труда в пространстве и во времени за счет расположения рабочих мест и участков по ходу следования операций технологического процесса.

Ритмичностьозначает равномерный выпуск определенного количества продукции через заданные интервалы времени. Позволяет наиболее полно использовать производственную мощность рабочего места, участка, цеха и всего предприятия.

Интегративностьпредполагает системную интеграцию всех процессов за счет сквозного управления функциональными циклами снабжения, производства и сбыта. Дстигается на основе использования горизонтальных оргструктур и внедрения современных информационных систем управления.

Гибкость и адаптивностьобеспечивают возможность мобильной перестройки всей производственной системы или ее части на выпуск другой продукции, позволяют оперативно реагировать на изменения условий внешней и внутренней среды, оптимально и эффективно подстраиваться под современные потребности рынка.

Следование данным принципам позволяет организациям добиваться высоких экономических результатов в производственной деятельности.

Итак, однонаправленное движение предметов труда, разработанное на основе унификации технологических процессов, является обязательным и достаточным условием для перехода от прогнозирования хода производственного процесса к его всестороннему планированию, т.к. при хаотичном движении предметов труда определить длительность производственного цикла и сроки изготовления изделий возможно только с некоторой степенью вероятности.

Организация технологических процессов позволяет перейти к оперативному планированию и управлению материальным потоком в производстве в случае соблюдения следующих условий: ритмичной и согласованной работы по единому графику с равномерным выпуском продукции; максимальной непрерывности производственного процесса, максимальной надежности и гибкости плановых расчетов, обеспечения непрерывности планового руководства; обеспечения соответствия системы оперативного управления производством типу и характеру конкретного производства.

Календарный метод планирования материальных потребностей (стандарт системы MRP I)

Типовой календарный метод планирования MRP (планирование потребности в ресурсах) состоит из ряда логически связанных процедур, правил и требований, переводящих план выпуска продукции в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами MRP являются отыскание длины совокупного производственного цикла изготовления изделия, времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц, определение спроса на детали и узлы, управление запасами незавершенного производства, планирование производственных операций, корректировка по мере необходимости производственного расписания.

Система MRP решает три взаимосвязанные проблемы: что производить, в каком количестве и когда.

Объемно-календарный метод планирования (стандарт концепций MRP II и ERP)

Календарный метод MRP не учитывает наличия ограниченных производственных мощностей. Поэтому основным, наиболее существенным моментом в развитии систем данного класса было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностейна межцеховом и внутрицеховом уровнях, что позволяет сразу увидеть общую разбалансировку плана и более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

Объемно-календарный метод применяется в основном в системах класса MRPII и ERP. Использование интегрированных систем управления, построенных на концепции ERP, позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей. Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий деталей и усреднении показателей календарно-плановых расчетов.

Вместе с тем использование объемно-календарного метода недостаточно эффективно, мало соответствует сегодняшним требованиям, которые предъявляет рынок потребителя, и современным взглядам на управление, исповедуемым логистикой.

3.6 Концепция «Точно вовремя» (JIT) в сравнении с RP-стандартами

В зарубежной теории и практике производственного управления существуют две различные системы: «толкающего» и «тянущего» типов.

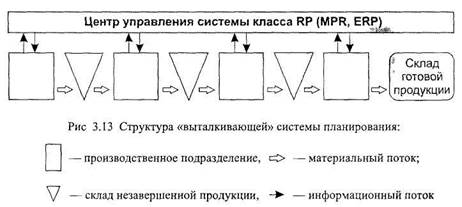

Представленные ранее системы оперативного планирования и управления и построенные на их основе методы являются своего рода «выталкивающими» системами (по западной терминологии), или RP-концепциями (MRP-ERP-CSRP-IRP). Принцип их работы заключается в том, что предметы труда в производственном процессе передаются с предыдущей на последующую производственную стадию по определенному расписанию на плановый период, по команде централизованной системы управления (рис. 3.11). В отечественной практике этот вид планирования был единственным, вместе с тем в рыночных условиях он применяется в основном на заготовительных предприятиях и предприятиях, изготовляющих стандартизированную продукцию.

Рис. 3.11 Структура «выталкивающей» системы планирования

В отличие от них концепция «Точно вовремя» (JIT) относится к разряду «тянущей», или «вытягивающей»системы (впервые была использована в Японии в конце 1950-х годов компанией «Тоета»), в основу которой положен децентрализованный принцип управления материальным потоком, когда указания на начало производства поступают непосредственно от склада ГП или системы сбыта предприятия. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по мере необходимости) от последующей стадии, и так по цепочке от последней до первой производственной операции (рис. 3.12). Процесс происходит в направлении, обратном движению материального потока. Концепция JIT ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов или вообще без запасов, что при значительном колебании величины спроса приводит к дефициту и сбоям в системе.

Рис. 3.12. Структура «вытягивающей» системы планирования.

Исключить данный недостаток позволило использование нового метода планирования МП и управления ими в производстве, разработанного на основе двух концепций RP и JIT, который носит название ОРТ (Optimized production technology— оптимизированная производственная технология). Другими недостатками JIT могут являться рост транспортных расходов и увеличение затрат на осуществление закупок.

В целом общие причины, способствующие популяризации концепции ЛТ, заключаются в возможности :

• минимизации запасов незавершенного производства (межоперационных заделов);

• работы «с колес», т. е. без создания заделов и запасов;

• сокращения длительности производственного цикла;

• гибкого реагирования на колебания спроса на продукцию и изменения в потребительском предпочтении;

• уменьшения потребности в производственных и складских площадях;

• достижения небольших объемов производства и индивидуализации выпускаемой продукции;

• повышения общего качества;

• сокращения затрат на содержание запасов и т. д.

Для внедрения концепции JIT в практику работы предприятия необходимо соблюсти достаточно строгие требования, иначе система вовсе не будет работать. К примеру, предприятиям США понадобилось 10—15 лет, чтобы наладить «вытягивающую» систему на качественную работу

. Реализация концепции JIT стала возможной благодаря использованию информационной системы KANBAN, что в переводе с японского означает «карточка» разработанную и реализованную фирмой "Тоёта".

Механизм работы данной системы построен на том принципе, что все рабочие места предприятия должны снабжаться материальными ресурсами только в количестве, необходимом для выполнения заданного им рабочим местом-потребителем заказа, и строго в оговоренный срок. В данном случае отсутствует жесткий производственный график, а все производство на каждом рабочем месте строится на основе заказа, поступающего с последующего рабочего места. Средством передачи информации о потребностях и заказе является карточка KANBAN, которая реализована на бумажном или информационном носителе.

Существуют два вида карточек: карточка отбора (транспортная карта) и карточка производственного заказа. В транспортной карточке сообщается информация о виде и количестве деталей, которые необходимо забрать из накопителя и доставить к месту потребления, в карточках производственного заказа фиксируются наименование и количество деталей, которые должны быть изготовлены на предшествующем рабочем участке.

Система "Канбан" не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Система "Канбан" позволяет снизить производственные запасы. Например, запасы деталей в расчете на один выпускаемый автомобиль у фирмы "Тоёта" составляет 77 долл., в то время как на автомобильных фирмах США этот показатель равен примерно 500 долл. Система "Канбан" позволяет также ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции.

Дата добавления: 2016-06-13; просмотров: 3091;