Литейный передел машиностроительных заводов как фактор, определяющий качество и эффективность машиностроения

Одним из важнейших факторов, обуславливающих кризисное отставание машиностроительного комплекса России, является неудовлетворительное состояние заготовительного передела машиностроительных заводов и машиностроительной отрасли в целом. Это ярко проявляется на примере литых заготовок. Литые заготовки составляют 75…80% массы гусеничных тракторов, танков, двигателей внутреннего сгорания, металлорежущих станков, прокатного оборудования, 25% грузовых и легковых автомобилей [138].

В 1990г. в России СССР производилось 28 млн. тонн отливок из чугуна (65% всего объема), стали, цветных металлов. В 2010 г. объем литья в России оценивается в 3,9 млн. тонн. Количество работающих в 1340 литейных цехах и заводах сократилось за это же время с 750 тысяч человек до 340 тысяч человек [180].

В машиностроительном комплексе России на долю литейного передела приходится 20…30% трудоемкости изготовления машин и оборудования.

Литейный завод ОАО «КАМАЗ» введен в строй действующих в 1976 году и решает задачу обеспечения заготовками из чугуна, стали, алюминиевых и медных сплавов производства грузовых автомобилей семейства «КАМАЗ» (рисунок 3.1, 3.2). Проектная мощность завода по производству жидких расплавов 1,5 млн. тонн, по производству годных отливок:

- из чугуна (серого, ковкого с шаровидным, вермикулярным графитом) – 395 тысяч тонн,

- стали – 100 тысяч тонн;

- цветных сплавов – 55 тысяч тонн.

Реальное производство литых заготовок определяется количеством производимых автомобилей на ГО ОАО КАМАЗ.

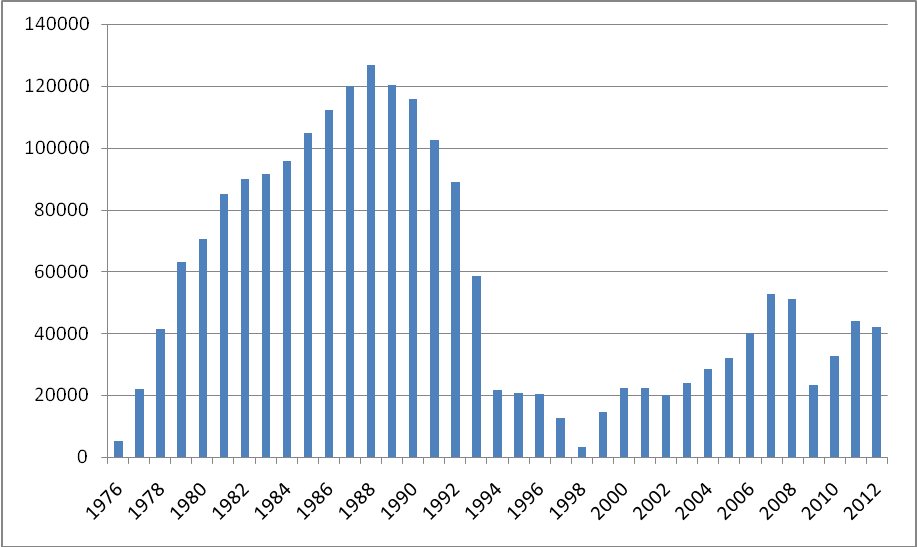

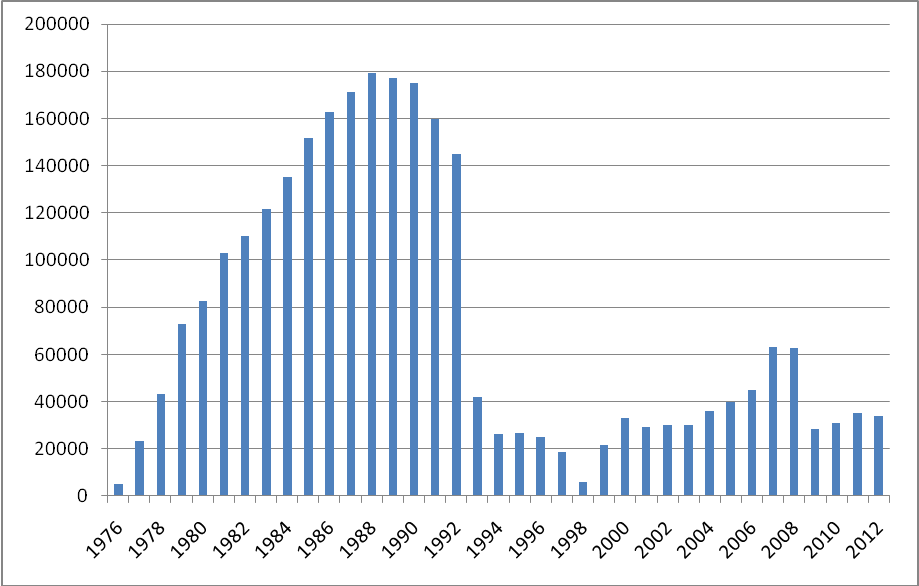

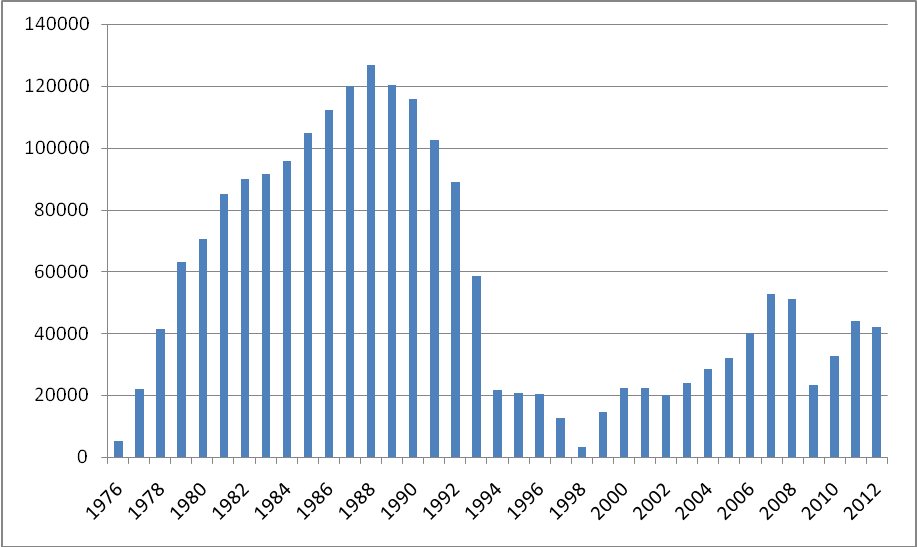

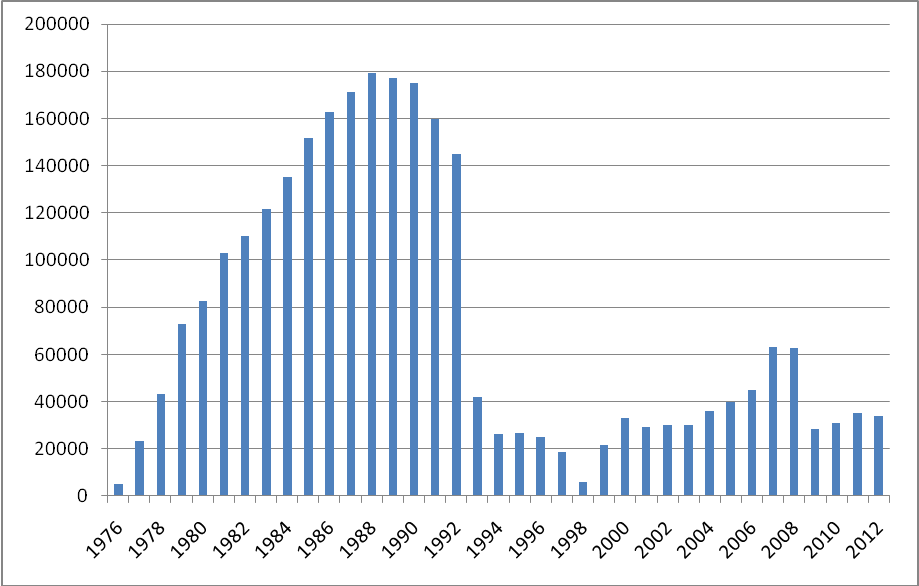

На рисунках 3.3, 3.4, 3.5 представлены объемы производства грузовых автомобилей, дизельных двигателей и литых заготовок литейного завода «КАМАЗ», а также технико-экономические показатели работы завода. Как видно из приведенных данных литейный завод работает в режиме 25…30% использования проектных мощностей. Средний срок эксплуатации оборудования превышает 35 лет.

| Дочерние предприятия, участвующие в технологическом процессе производства грузовых автомобилей

|

| Дочерние предприятия, осуществляющие производство специальной автомобильной и прицепной техники и ее компоненты

|

| Дочерние предприятия, участвующие в технологическом процессе производства грузовых автомобилей

|

| Литые заготовки из серого, высокопрочного чугуна, стального и точного литья, цветного литья, поковки;

|

| ОАО «КАМАЗ-Металлургия»

(доля в УК-100%)

|

| Двигатели для грузовых автомобилей Евро-2, двигатели сельхозначения Евро-1, Евро-2;

|

| ОАО «КАМАЗ-Дизель»

(доля в УК-100%)

|

| Двигатели для грузовых автомобилей Евро-2, двигатели сельхозначения Евро-1, Евро-2;

|

| ОАО «Камский прессово-рамный завод»

(доля в УК-100%)

|

| Двигатели для грузовых автомобилей Евро-2, двигатели сельхозначения Евро-1, Евро-2;

|

| ОАО «КАМАЗинструментспецмаш»

(доля в УК-100%)

|

| Аппаратура дистанционного управления, масляные насосы, колеса к грузовым и легковым автомобилям ОКА, ВАЗ

|

| ООО «КАМАЗавтотехника»

(доля в УК-100%)

|

| Автобетоносмесители, бетоно-смесители, автобетононасосы, стационарные бетононасосы, бето-нораздатчики, авторастворовозы;

|

| Продажа автомобилей и запасных частей в страны СНГ и дальнее зарубежье;

|

| Лизинговые услуги покупателям автомобилей КАМАЗ, реализация автомобилей в лизинг;

|

| ОАО «Лизинговая компания «КАМАЗ»

(доля в УК-51%)

|

| Дочерние предприятия, сервисной сети 105 компаний

|

| Создание и организация деятельности фирменной системы по обслуживанию автомобильной техники КАМАЗ;

|

| ОАО «КАМАЗтехобслуживание»

(доля в УК-95,636%)

|

| 69 автоцентров

(доля в УК-51% до 100%)

|

| 69 автоцентров

(доля в УК-51% до 100%)

|

| Дочерние предприятия, осуществляющие реализацию готовой продукции

|

| Основное общество автомобильный завод

|

| ОАО «Туймазинский завод автобетоновозов»

(доля в УК - 51,78%)

|

| Продажа автомобилей и запасных частей в РФ

|

| ОАО «Торгово-финансовая компания «КАМАЗ»

(доля в УК-100%)

|

| ОАО «Внешнеторговая компания «КАМАЗ»

(доля в УК-100%)

|

| Автосамосвалы, вахтовые авто-бусы, автоцистерны, прицепы и полуприцепы, пассажирские авто-бусы, сеноуборочный комплекс;

|

| Прицепная техника для больше-грузных автомобилей, шасси при-цепов и полуприцепов, двухосные и трехосные подкатные тележки под цистерны, лесовозы, фургоны, зерновозы, установка бортовых и самосвальных платформ

|

| Автомобили «КАМАЗ» полной массой от 7 до 15 тонн, автобусы, прицепы и запасные части к ним

|

| Капитальный ремонт агрегатов автомобиля «КАМАЗ», производство бронированных автомобилей;

|

| ЗАО «Ремдизель»

(доля в УК - 96,5%)

|

| Капитальный ремонт агрегатов автомобиля «КАМАЗ», двигателя «ЯМЗ», текущий ремонт автомобилей «КАМАЗ»;

|

| Совместные предприятия ОАО «КАМАЗ», созданные в рамках перехода на новые технологии

|

| Ремонт двигателей автомобилей «КАМАЗ»;

|

| ЗАО «КамминзКАМА»

(доля в УК - 50%)

|

| Двигатели серии «В» мощностью 147-275 л.с.

|

| ЗАО «КамминзКАМА»

(доля в УК - 50%)

|

| ООО «Ханженковский завод двигателей»

(доля в УК – 99,998%)

|

| ОАО «НЕФАЗ»

(доля в УК - 50,02%)

|

| ОАО «Автоприцеп-КАМАЗ»

(доля в УК - 50,1%)

|

| ОАО «КАМАЗ-Инжиниринг»

(доля в УК - 50,1%)

|

| ТОО «Костанайский завод ремонта двигателей»

(доля в УК - 100%)

|

Рисунок 3.1 – Полный перечень компаний, входящих в ГО КАМАЗ приведен в составе бухгалтерской отчетности ОАО «КАМАЗ»

| Директор Литейного завода

|

| Главный инженер Литейного завода

|

| Зам. главного инженера по автоматизации

|

| Зам. главного инженера по подготовке производства

|

| Главный технолог ЛЗ – директор департамента

|

| Зам. гл. инженера по ОТ и ТБ

|

| Зам. главного инженера по ремонту

|

| Подразделения главного механика

|

| Подразделения главного энергетика

|

| Подразделения главного энергетика

|

| Подразделения главного энергетика

|

| Зам. директора ЛЗ по производству

|

| Производство переработки вторичных ресурсов

|

| Зам. директора ЛЗ по качеству

|

Рисунок 3.2 – Организационная структура Литейного завода ОАО «КАМАЗ»

Как следствие технико-экономические показатели работы предприятия значительно уступают зарубежным производителям литых заготовок по показателям качества производительности, эффективности и конкурентоспособности.

Проектные технологии, используемые на литейном заводе, отвечают требованиям 1960-ых и 1970-ых годов, но не соответствуют передовым технологиям XXI века по показателям затрат на производство 1т. литья, экологическим показателям, комфортности условий труда, безопасности и т.д.

Моральный и физический износ оборудования не обеспечивает нужного качества продукции, велики простои на ремонт и обслуживание оборудования, недопустимо велик травматизм работающих (таблица 3.1 3.2)

Прямоточный характер автоматизированного формовочного оборудования не отвечает тенденциям XXI века, не позволяет применить более современные формы организации труда.

Первоначальная стоимость установленного оборудования – 1.2 млрд. долларов США, многократно съамортизирована, но определяющее эффективность и производительность оборудование (плавильное, формовочное, термообрубное) не обновлялось с 1975…1976 гг., т.е. функционирует 37-38 лет. Для литейного оборудования, работающее в условиях повышенных температур, загазованности, запыленности и других неблагоприятных факторов это недопустимо по условиям техники безопасности, производительности труда, обеспечение точности и качества продукции (уровень брака на некоторых ответственных отливках доходит до 20…30%) [211].

Необходимость реконструкции зданий, сооружений, транспортных систем очевидна, однако в условиях кризисной экономики 1990-2012 гг., операционная рентабельность деятельности завода остается низкой (-5,0…+5,0%) и инвестиционная способность предприятия не позволяет вести реконструкцию за счет собственных средств. Активная часть основных фондов плавильная (плавильное, формовочное, термообрубное оборудование) подлежит модернизации и реновации. Однако, кроме инвестиционных условий, дело усугубляется тем, что в России в настоящее время фактически не производятся автоматические формовочные линии (АФЛ), плавильные агрегаты высокой мощности, современные средства автоматизации и роботизации [48].

Технологии, используемые на литейном заводе, строятся на материальных, не отвечающих критериям обеспечения высокой размерной точности отливок, их качества по плотности, бездефектности и т.д.

Рисунок 3.3 – Производство грузовых автомобилей КАМАЗ [211]

Рисунок 3.4 – Производство дизельных двигателей КАМАЗ [211]

А – Физический выпуск продукции

Б - Выручка от реализации продукции

В - Затраты на производство реализованной продукции

Рисунок 3.5 – Количественные показатели деятельности Литейного завода ГО ОАО «КАМАЗ» [211]

Таблица 3.1 – Основные финансовые показатели деятельности Литейного завода ОАО «КАМАЗ» [211]

| Основные финансовые показатели

| 2000г.

| 2001г.

| 2002г.

| 2003г.

| 2004г.

| 2005г.

| 2006г.

| 2007г.

| 2008г.

| 2009г.

| 2010г.

| 2011г.

| 2012г.

|

| I. Система показателей ликвидности предприятия

|

| Коэффициент покрытия (текущей ликвидности)

| 1,0735

| 1,0085

| 0,7700

| 0,8490

| 0,8810

| 0,8520

| 0,7840

| 0,7590

| 0,6350

| 1,0150

| 1,0385

| 0,9865

| 0,8847

|

| Коэффициент быстрой ликвидности

| 0,4770

| 0,4670

| 0,4000

| 0,5080

| 0,4350

| 0,4430

| 0,2630

| 0,3900

| 0,3090

| 0,5500

| 0,4530

| 0,6360

| 0,6191

|

| Коэффициент абсолютной ликвидности

| 0,0172

| 0,0544

| 0,0410

| 0,0460

| 0,0510

| 0,0180

| 0,0260

| 0,0590

| 0,0155

| 0,0030

| 0,0192

| 0,0042

| 0,0023

|

| Соотношение краткосрочной дебиторской и краткосрочной кредиторской задолженности

| 0,4030

| 0,3785

| 0,3550

| 0,4050

| 0,2930

| 0,3400

| 0,2370

| 0,2320

| 0,3775

| 0,3800

| 0,3940

| 0,6270

| 0,6927

|

| Доля собственных оборотных средств в покрытии запасов

| 0,1100

| -0,3250

| -0,8400

| -0,4400

| -0,2700

| -0,3600

| -0,5370

| -0,5620

| 0,5000

| 0,4850

| 0,2600

| 0,2250

| 0,2100

|

| II. Система показателей финансовой устойчивости

|

| Коэффициент автономии

| 0,7115

| 0,6960

| 0,6350

| 0,6690

| 0,6030

| 0,6210

| 0,5500

| 0,5200

| 0,5450

| 0,8200

| 0,8750

| 0,7895

| 0,7547

|

| Коэффициент финансирования

| 0,4380

| 0,4475

| 0,7200

| 2,0180

| 1,5160

| 1,6440

| 0,8100

| 0,9200

| 0,2250

| 0,4250

| 0,1450

| 0,2710

| 0,3624

|

| Коэффициент маневренности собственного капитала

| 0,0410

| 0,0330

| -0,0650

| -0,0620

| -0,0720

| -0,0840

| -0,1600

| -0,1700

| 0,0050

| 0,0240

| -0,0115

| -0,0255

| -0,0227

|

| Коэффициент обеспеченности собственными оборотными средствами

| 0,05800

| 0,1115

| -0,1450

| -0,1780

| -0,1360

| -0,1730

| -0,2800

| -0,3200

| 0,1150

| 0,1450

| -0,1045

| -0,0585

| -0,0398

|

| III. Система показателей деловой активности

|

| Коэффициент оборачиваемости

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| -активов

| 1,3485

| 1,3110

| 1,2950

| 1,4700

| 1,4450

| 1,4460

| 1,0860

| 2,3420

| 0,7795

| 0,8998

| 0,6595

| 0,6690

| 0,6824

|

| - оборотных средств

| 4,8795

| 4,4335

| 4,7540

| 4,9100

| 4,6630

| 4,7580

| 5,7000

| 5,6300

| 4,3795

| 4,2955

| 4,2050

| 4,2320

| 4,2125

|

| - запасов

| 12,2275

| 10,6680

| 10,0400

| 10,2800

| 9,3930

| 11,0300

| 11,1500

| 11,2200

| 11,9520

| 11,6435

| 10,3080

| 11,1220

| 10,8954

|

| -дебиторской задолженности

| 11,7670

| 11,5220

| 11,2250

| 13,7680

| 13,1360

| 13,3520

| 13,7500

| 11,5000

| 7,4575

| 7,6720

| 9,0355

| 7,8895

| 6,9183

|

| -кредиторской задолженности

| 5,4940

| 5,3065

| 4,5950

| 3,8500

| 3,7600

| 3,6200

| 5,5300

| 7,1000

| 4,5940

| 4,6280

| 4,7090

| 4,6690

| 4,5734

|

| - собственного капитала

| 1,7840

| 1,8510

| 1,8100

| 1,8530

| 2,3560

| 2,0340

| 1,3800

| 3,6800

| 0,5900

| 0,6350

| 0,5600

| 0,7525

| 0,4324

|

| Коэффициент устойчивости экономического роста

| -0,0105

| -0,0330

| 0,0350

| 0,0660

| 0,2150

| 0,0910

| 0,0080

| 0,0720

| -0,0043

| -0,0045

| -0,0050

| -0,0052

| -0,0057

|

| IV. Система показателей рентабельности

|

| Рентабельность производственной деятельности

| 0,0142

| 0,0152

| -0,0074

| 0,0192

| 0,0080

| 0,0002

| 0,0002

| 0,0428

| -0,1241

| -0,1956

| -0,3642

| 0,0160

| 0,0082

|

| Рентабельность продаж

| 0,0138

| 0,0149

| -0,0071

| 0.0191

| 0,0080

| 0,0002

| 0,0002

| 0,0391

| -0,1370

| -0,2431

| -0,6189

| 0,0146

| 0,0123

|

| Рентабельность производственного капитала

| 0,0094

| -0,0040

| -0,0406

| 0,0406

| 0,1633

| 0,4602

| 0,0058

| 0,0065

| 0,0568

| -0,0026

| 0,0107

| -0,0469

| 0,0012

|

Таблица 3.2 – Возрастная структура основного технологического обрудования Литейного завода ОАО «КАМАЗ» по состоянию на 1.01.2014г. [211]

| Виды технологического оборудования

| Паспортный срок эксплуатации

| Реальный срок эксплуатации

| Оценка износа

|

| до 10 лет

| до 20 лет

| до 30 лет

|

|

| I. Плавильное оборудование

|

| 1.1 Печи плавки Swindell-Dressler, 50 тонн, 8 шт.

| 10 лет

| -

| -

| 100%

| 80%

|

| 1.2 Печи выдержки, Swindell Dressler, 75 тонн, 7 шт.

| 10 лет

| -

| -

| 100%

| 80%

|

| 1.3 Ковшевое оборудование (нестандартное, 50т.)

| 50 лет

| -

| 50%

| 50%

| 75%

|

| 1.4 Шихтозавалочное оборудование 10 лет

| 10 лет

| -

| -

| 100%

| 80%

|

| 1.5 Заливочное оборудование

| 5 лет

| 25%

| 25%

| 50%

| -

|

| II. Формовочное оборудование

|

| 2.1 Линии опочной формовки «СПО» 5шт.

| 10 лет

| -

| -

| 100%

| 80%

|

| 2.2 Линии безопочной формовки (2шт.) Disamatic

| 15 лет

| -

| -

| 100%

| 80%

|

| 2.3 Линии вакуумно-пленочной формовки

| 10 лет

| 100%

| -

| -

| 80%

|

| III. Термообрубное обрудование

|

| 3.1 Термические печи Swindell-Dressler, 4 шт.

| 10 лет

| -

| -

| 100%

| 90%

|

| 3.2 Обрубные прессы, 34 шт.

| 15 лет

| 5%

| 25%

| 70%

| 60%

|

| 3.3 Металлорежущие обору-дования, 16 шт.

| 15…20 лет

| 5%

| 25%

| 70%

| 60%

|

| IV. Стержневые машины

|

| 4.1 Пескострельные машины «Sutter», 36 шт.

| 10 лет

| -

| -

| 100%

| 80%

|

| 4.2 Смесеприготовительные системы

| 10 лет

| -

| -

| 100%

| 80%

|

В таблицах 3.3, 3.4 представлены SWOT и STEP анализ Литейного завода ОАО «КАМАЗ»

Таблица 3.3- SWOT – анализ Литейный завод ОАО «КАМАЗ»

| Сильные стороны

| Слабые стороны

|

|

|

|

| 1. большой запас мощности;

2. наличие квалифицированных кадров;

3. комплексность в обеспечении производства отливок;

4. большой опыт;

5. богатые традиции;

6. налаженные партнерские отношения с поставщиками;

7. опыт в освоении новых продуктов (литья, оснастки, машин, инструмента);

8. возможность выпускать чугунное и стальное литье по второму классу точности;

9. возможность работать со многими литыми сплавами;

10. возможность использовать специальные виды литья;

| 1. ограниченность отливок по размерам (Jmax < 1000 мм) и массе (М < 0,5 т);

2. низкий уровень использования производственных мощностей (коэффициент использования автоматического оборудования 0,3 - 0,35; коэффициент сменности меньше 1);

3. высокий уровень физического износа оборудования (на 95 % используется поколение оборудования начала 70-х годов XIX века);

4. моральный износ оборудования (используемое оборудование на три поколения отстает от современного);

5. устаревшие технологии при производстве форм и стержней, термофинишной обработке отливок;

6. отсутствие структурных подразделений (научно-исследовательских отделов, лабораторий, конструкторских бюро), способных реализовать прорывные технологии, новые материалы, новое оборудование, новые формы организации и управления производством;

|

| Продолжение таблицы 3.3

|

|

|

|

|

11. возможность организовать производство в массовом, серийном, мелкосерийном индивидуальном производстве;

12. широкий ассортимент выпускаемой продукции;

13. наличие развитой информационной сети, развитость компьютерных технологий.

| 7. высокая текучесть кадров, высокая сменяемость высших руководителей;

8. небольшая прослойка высококвалифицированных инженерно-технических работников (технологов, конструкторов, менеджеров), разрыв поколений специалистов;

9. высокие издержки на производство отливок (в 1,5-2,0 раза выше среднеотраслевых);

10. медленные темпы внедрения систем MRP 2;

11. низкий уровень затрат на НИОКР, несовершенство технологии и организации НИОКР;

12. низкие показатели производительности труда (съем литья с 1 м2 производственной площади, выпуск литья на 1 работающего в 3-4 раза ниже проектных, особенно в чугунном и стальном литье);

13. низкое качество литья, высокий уровень рекламаций;

14. система управления качеством продукции не отвечает принципам ТQМ;

15. не используется бенчмаркинг в менеджменте качества и эффективности;

16. высокий уровень сопротивления внедрению инноваций, низкий уровень восприимчивости инноваций;

17. неэффективная система подготовки и переподготовки кадров;

18. низкая заработная плата;

19. недостаточное финансирование социальной сферы;

20. нет эффективной системы мониторинга и диагностики хозяйственной, экономической и финансовой деятельности;

21. организационная структура управления заводом не ориентирована на инновационный, прорывной и лидирующий тип развития;

22. неэффективный маркетинг, нет районированной и отраслевой направленности;

23. не ясно сформулирована миссия предприятия;

24. нет четкой корпоративной стратегии;

25. нет четкой деловой стратегии;

26. нет четкой функциональной стратегии;

27. нет четкой операционной стратегии;

28. низкая инвестиционная привлекательность предприятия и бизнеса в целом.

|

| Возможности

| Угрозы

|

| 1. увеличить объем производства за счет загрузки неиспользуемых и законсервированных мощностей;

2. интенсифицировать производство отливок, повысив коэффициент использования оборудования и коэффициент сменности оборудования;

3. охватить поставками отливок новые регионы России и новые страны Ближнего и Дальнего Зарубежья;

4. выйти с поставками отливок на рынки новых отраслей и, прежде всего, машиностроения для газовой, нефтедобывающей, нефтеперерабатывающей промышленности, дорожного машиностроения и т.д.;

5. выйти на рынки новых стран в связи с возможным вступлением России в ВТО;

6. осуществить глубокую диверсификацию производства на базе глубокой переработки отходов производства и выхода на новые рынки.

| 1. экономическая ситуация в стране развивается не линейно, а значит возможны отказы в партнерстве с поставщиками и покупателями, резкие колебания цен;

2. рост цен на энергоносители (электроэнергию, газ, мазут) в ближайшие годы приведет к резкому подорожанию литья, снизит его конкурентоспособность по сравнению с пластмассами и другими композиционными материалами; возрастают требования к качеству литья и это вызовет рост затрат на обеспечение качества литья;

3. возрастают требования к охране окружающей среды, что вызовет увеличение затрат на охрану окружающей среды и природопользование;

4. возможно резкое изменение курсовых паритетов рубля, доллара и евро, что сделает трудно прогнозируемыми расчеты по инвестициям и еще больше снизит инвестиционную привлекательность машиностроения и литейного производства.

|

Таблица 3.4 - STEP-анализ Литейного завода ОАО «КАМАЗ»

| Наименование фактора

| Влияние

| Возможные реакции

|

|

|

|

|

| 1. Социальные

|

| 1.1 Депопуляция

| Положительное

1. Уменьшение проблем занятости

Отрицательное

1. Отсутствие кадров

2. Тяжелая психологическая атмо-сфера

| 1. Привлечение специалистов из дру-гих регионов

|

| 1.2 Старение населения

| Положительное

1. повышается доля трудоспособного населения

Отрицательное

1. Рост числа пенсионеров

2. Уход квалифицированных рабочих

| 1. Поощрение программ строитель-ства жилья для молодежи

2. Возрождение традиций передачи опыта от старшего поколения млад-шему

|

| 1.3 Трудовая миграция

| Положительное

1. Дешевая рабочая сила

Отрицательное

1. Утечка квалифицированных кадров

| 1. Привлечение специалистов из дру-гих регионов

2. Создание благоприятных условии для работающих специалистов

|

| 1.4 Отностелно невысокая зарплата на КамАЗе

| Положительное

1. Низкие издержки

Отрицательное

1. Низкая мотивация к труду

2. Низке качество кадров

| 1. Оптимизация затрат на выплату заработной платы

2. Использование различных стиму-лов к повышению производительнос-ти труда

|

| 1.5 Деградация наеления

| Отрицательное

1. Ухудшение здоровья

2. Падения морали и этики

3. Утрата квалификации и образова-ния

| 1. Меры по повышению культуры и образовательного уровня работников

2. Возрождение роли моральных цен-ностей в обществе

|

| 2. Технические

|

| 2.1 Износ основ-ных фондов

| Отрицательное

1. Низкая точность и производительность оборудования

2. Значительные затраты на ремонт

| 1. Модернизация оборудования

|

| 2.2 Моральное устаревание но-менклатуры продукта

| Отрицательное

1. Низкая конкурентоспособность

2. Трудности со сбытом продукции

| 1. Освоение новых видов продукции

|

| 2.3 Неэффетивная система свя-зи

| Отрицательное

1. Большие затраты на связь

2. Неэффективность работы связи

| 1. Программа развития системы связи предприятия

|

| 3. Экономические

|

| 3.1 Большая до-ля энергозатрат в себестоимости

| Отрицательное

1. Высокая зависимость от цен на энергию, энергопоставщиков

2. Низкая конкурентоспособность

| 1. Программа экономической и энер-гетической безопасности

|

| 3.2 Разнообразие хозяйственных форм деятельности

| Положительное

1.Значительные возможности использования преимуществ ситуации

| 1. Оптимальная форма хозяйственной деятельности

2. Мобилизационный организационно-

|

| Продолжение таблицы 3.4

|

|

|

|

|

|

| Отрицательное

1. Юридические трудности

2. Проблемы с налогообложением

| экономический механизм

|

| 3.3 Низкая загрузка мощностей

| Отрицательное

1. Высокая себестоимость продукции

| 1. Диверсификация и использование мощностей

|

| 3.4 Непродуманная стратегия

| Отрицательное

1. Низкая конкурентоспособность

| 1. Разработка стратегических планов

2. Ориентация на лидерство

|

| 3.5 Неэффективная система управления

| Отрицательное

1. Значительные трансакционные издержки

2. Низкая инвестиционная привлека-тельность

3. Низкая конкурентоспособность

| 1. Система диагностики и бенчмар-кинга

2. Система маркетинга и контрактин-га

3. Система управления и контроля

|

| 3.6 Отсутствие стратегических партнеров

| Отрицательное

1. Отсутствие стратегических инвестиций

2. Плохие перспективы конкуренто-способности и роста

| 1. Создание ФПГ с высокорентабель-ными предприятиями и отраслями

|

| 3.7 Экологические требования к продукции

| Положительное

1. Трудности у конкурентов, не разработавших ЕВРО-2

Отрицательное

1. Трудности с проникновение на рынки

| 1. Дальнейшее освоение двигателей ЕВРО-2

2. Сертификация и лицензирование продукции

|

| 3.8 Ужесточение конкуренции

| Отрицательное

1. Необходимость высокоэффективной работы

| 1. Разработка планов по повышению эффективности

|

| 3.9 Ужесточение налогового бремени

| Отрицательное

1. Высокая себестоимость продукции

| 1. Оптимизация хозяйственной дея-тельности для уменьшения налогов

|

| 3.10 Рост процен-тов по кредитам

| Отрицательное

1. Рост платежей по кредитам

| 1. Оптимизация финансовой деятель-ности

|

| 3.11 Низкое ка-чество у постав-щиков

| Отрицательное

1. Низкое качество продукции

| 1. Внедрение современных систем ка-чества

|

| 3.12 Появление глобальной сис-темы коммуни-каций

| Положительное

1. Возможность оперативного инфор-мационного обмена

2. Дешевый и оперативный доступ информации

3. Электронная коммерция

| 1. Обучение персонала

2. Развитие информационной сети на КамАЗе

|

| Отрицательное

1. Усиление конкурентной борьбы на рынке

| 1. Внедрение системы электронных продаж

2. Активная реклама через сеть

|

| 3.13 Сверхвысокие темпы качественного изменения средств ВТ и передачи данных

| Положительное

1. Падение стоимости обработки/ передачи информации

2. Возможность автоматизации новых сфер бизнеса

| 1. Активное встраивание информаци-онных технологий в бизнес-процесс

|

| Продолжение таблицы 3.4

|

|

|

|

|

|

| Отрицательное

1. Быстрый моральный износ оборудования

2. Необходимость больших инвести-ций в обновление

| 1. Сокращение сроков амортизации

2. Продуманная стратегия модернизации

|

| 3.14 Изменение технологий обработки информации

| Положительное

1. Вовлечение в сферу IТ большей части персонала

2. Возможность автоматизации но-вых сфер бизнеса

| 1. Дальнейшее развитие информаци-онной системы

|

|

| Отрицательное

1. Необходимость постоянной модернизации программного обеспечения

2. Необходимость в высококвалифи-цированном персонале

| 1. Более качественное программиро-вание

2. Привлекать к разработке сторонних специалистов

|

| 3.15. Дефицит квалифицированных кадров в области IТ

| Отрицательное

1. Высокий уровень платы IТ- специалистов

2. «Утечка мозгов»

| 1. Широкое использование механиз-мов мотивации

2. Создание условий профессиональ-ного роста

3. Интересная работа

|

| 3.16 Наличие большого количества программных продуктов для автоматизации бизнес- процессов

| Положительное

1. Возможность комплексной автоматизации

2. Возможность изучения передового опыта

| 1. Проведение реинжениринга

2. Использование продуктов

3. Использование в проектировании информационных систем чужого опы-та

|

| Отрицательное

1. Большие инвестиции в программный продукт

2. Иллюзия, что приобретение прог-рамм решат все проблемы

| 1. Обязательное предпроектное обсле-дование при выборе продукта

2. Создание системы управления, ко-торая позволяет быстро внедрить но-вые технологии

|

| 3.17 Тенденция к общемировому увеличению инвестиций в IТ-проекты

| Положительное

1. Инвестиции конкурентов в убыточные IТ-проекты

| 1. IТ- не самоцель, а средство обслу-живания основного бизнеса

|

| Отрицательное

1. Отставание от конкурентов в организации системы управления

| 1. Тщательная подготовка предприя-тия к пользованию IТ

2. Инвестированить не в «железо», а в «мозги»

|

| 3.18 Закон об охране интеллектуальной собственности

| Отрицательное

1. Штрафные санкции в отношении нелицензированного программного обеспечения

2. Потери бизнеса из-за отсутствия «ручной» обработки информации

| 1. Лицензирование программных про-дуктов(500 тыс. долларов)

|

| 3.19 Рост числа и квалификации хакеров

| Отрицательное

1. Возможность «взлома» системы

| 1. Мероприятия по защите и сертифи-кации информационной системы

|

| 4. Политические

|

| 4.1 Вступление России в ВТО

| Положительное

1. Большая открытость внешних рын-ков отечественной продукции

Отрицательное

2. Ужесточение конкуренции с импортом на внутреннем рынке

| 1. Активация мер по повышению кон-курентоспособности

|

| Продолжение таблицы 3.4

|

|

|

|

|

| 4.2 Укрепление союза России и Белоруссии

| Положительное

1. Новые возможности взаимодейст-вия между МАЗом и КамАЗом

Отрицательное

2. Ужесточение конкуренции между МАЗом и КамАЗом

| 1. Программа стратегического парт-нерства с МАЗом

|

Выбор стратегии развития Литейного завода «КАМАЗа»

Глобальные тренды в развитии литейного производства, по данным экспертных обзоров, публикуемых в журнале «Литейное производство», Foundary (США), Founderia (Германия) и т.д., наметились следующие тенденции в литейном производстве [45]:

1. Переход на аутсорсинг в поставках отливок на комплектацию машин и оборудования. Наблюдается отказ от заводов полного технологического цикла. В европейских странах (Германия, Франция, Швеция, Италия и др.) произошло резкое сокращение количества литейных цехов, объемов производства отливок. Рост объемов производства наблюдается в Китае, который становится ведущим поставщиком литья не только в Японию, Сингапур, Тайланд, Корею, но и Европу и США. Сокращение количества литейных цехов и объемов литья в России также связано с экспортом литья из Китая. Даже «КАМАЗ», имея в своем составе крупнейший в Российской Федерации Литейный завод (проектная мощность 611 тыс. тонн), использует для комплектации дизельных двигателей чугунное и цветное литье, произведенное в Китае. Соответственно формируется мнение, в соответствии с которым следует отказаться от производства в составе машиностроительных комплексов и целесообразно переходить на аутсорсинг, в частности, на приобретение его для автомобилей семейства «КАМАЗ» в Китае.

2. Повышается спрос на высокопрочный чугун с шаровидным и вермикулярным графитом вместо ковкого чугуна и чугунов с пластичным графитом. Литейный завод «КАМАЗа» является одним из самых крупных производителей чугунного литья с шаровидным и вермикулярным графитом, обладает технологиями, оборудованием и кадрами, необходимыми для производства высококачественного чугунного литья с шаровидным и вермикулярным графитом. В связи с этим формируется предложение не только сохранить Литейный завод в составе ОАО «КАМАЗ», осуществить его реконструкцию, модернизацию, реновацию и реинжиниринг его производственной системы и бизнес-процессов, но и увеличить долю товарного литья в сравнении с существующим уровнем (в настоящее время около 20% литья идет на экспорт и поставляется как товарное литье другим автомобильным заводам России).

3. Во всех странах повышаются требования к качеству литья, происходит переход на мировые стандарты, ужесточаются требования к срокам и логистике поставок. Вступление России в ВТО, глобализация и гиперконкуренция обостряют вопрос об альтернативных путях развития литейного производства в Российской Федерации. Дефицит литья испытывает АвтоВАЗ, заводы транспортного машиностроения, вагоностроения и крупнейшие в России мощности Литейного завода «КАМАЗа» привлекают внимание руководителей крупнейших машиностроительных корпораций. Литейный завод «КАМАЗа», располагающий развитой энергетической, транспортной, логистической и т.д. инфраструктурой, рассматривается как альтернатива строительства новых мощностей по производству литья для нужд российского машиностроения. Литейный завод «КАМАЗа» , являющийся флагманом литейной промышленности России, находится в фокусе внимания инвесторов, ориентированных на развитие российского машиностроения. Вносятся проекты создания литейного кластера в районе Набережночелнинской агломерации. В настоящее время в Набережных Челнах функционируют 26 отдельных литейных заводов и производств в составе машиностроительных заводов. Общий объем производимых отливок в городе Набережные Челны превышает 15 млрд. рублей в год. Притом, что основные фонды Литейного завода «КАМАЗа» устарели, они остаются наиболее мощными в Российской Федерации и могут выполнить функцию якорного предприятия в проектах создания литейного кластера в масштабах всей Российской Федерации. Но при этом неизбежен инновационно-синергетический реинжиниринг производственной системы завода, его диверсификация (например, организация производства литья для железнодорожного транспорта, вагоностроения).

Основная задача управления на Литейном заводе ОАО «КАМАЗ» сводится к выбору стратегии развития предприятия: инновационно-синергетический реинжиниринг, мягкий реинжиниринг, модернизация, реконструкция (инсорсинг), продажа (переход на аутсорсинг). При определении стратегии развития необходимо учитывать такие критерии как чистая прибыль в краткосрочном периоде (1 год), чистая прибыль в среднесрочном периоде (3 года), качество, размерная точность, затраты на машинокомплект. Решить данную задачу позволяет метод анализа иерархий (МАИ), предложенный Т. Саати [123]. На рисунке 3.6 представлена иерархия проблемы выбора стратегии развития.

Метод анализа иерархий сводится к декомпозиции проблемы на все более простые составляющие и дальнейшей обработке по парным сравнениям [154]. На практике обработка производится на основе оценок экспертной комиссии, которая определяет важность критерия для предприятия. Для сравнения используется 10-балльная шкала предпочтений. В соответствии с этой шкалой при сравнении двух объектов в качестве оценки берется одно из чисел в интервале от 1 до 10. Если исследуемые критерии не предпочтительны сравниваемым, то берутся обратные числа. Если альтернативы одинаковы, то обе равны 1.

| Стратегия развития Литейного завода

|

Рисунок 3.6 – Иерархия проблемы выбора стратегии развития

В таблице 3.5 представлены результаты попарного сравнения критериев и полученные соответственно каждому критерию весовые коэффиценты.

Таблица 3.5 – Матрица парных сравнений для критериев

|

| Чистая прибыль в краткосрочный период (1 год)

| Чистая прибыль в среднесрочный период (1 год)

| Качество

| Размерная точность

| Затраты на машинокомплект

| Весовые коэффициенты критериев

|

| Чистая прибыль в краткосрочный период (1 год)

|

| 1/10

| 1/3

|

|

| 0,21

|

| Чистая прибыль в среднесрочный период (1 год)

|

|

| 1/6

|

|

| 0,29

|

| Качество

|

|

|

|

|

| 0,34

|

| Размерная точность

| 1\5

| 1/3

|

|

|

| 0,12

|

| Затраты на машинокомплект

| 1/9

| 1/7

| 1/5

| 1/2

|

| 0,04

|

По каждому критерию аналогично строится множество матриц парных сравнений для каждого из нижних уровней – по одной матрице для каждого элемента примыкающего сверху уровня (таблица 3.6).

Таблица 3.6 – Матрица сравнения объектов по критериям

|

| Чистая прибыль в краткосрочный период (1 год)

| Чистая прибыль в среднесрочный период (1 год)

| Качество

| Размерная точность

| Затраты на машино-комплект

|

| Инновационно-синергети-ческий реинжиниринг

| 0,47

| 0,4

| 0,398

| 0,42

| 0,31

|

| Мягкий реинжиниринг

| 0,23

| 0,34

| 0,232

| 0,12

| 0,09

|

| Модернизация

| 0,13

| 0,10

| 0,093

| 0,24

| 0,11

|

| Реконструкция (инсорсинг)

| 0,04

| 0,07

| 0,243

| 0,12

| 0,1

|

| Продажа (переход на аутсорсинг)

| 0,13

| 0,09

| 0,036

| 0,03

| 0,39

|

Для определения окончательного решения необходимо рассчитать рейтинг каждого объекта, который представляет собой сумму весовых коэффициентов взвешенных по весовому коэффициенту соответствующего критерия (таблица 3.7).

Таблица 3.7 – Выбор стратегии развития Литейного завода ОАО «КАМАЗ»

|

| Чистая прибыль в краткосрочный период (1 год)

| Чистая прибыль в среднесрочный период (1 год)

| Качество

| Размерная точность

| Затраты на машинокомплект

| Рейтинг стратегии

|

| Инновацион-но-синергети-ческий реинжиниринг

| 0,0987

| 0,116

| 0,135

| 0,0504

| 0,0124

| 0,42

|

| Мягкий реинжиниринг

| 0,0483

| 0,0986

| 0,079

| 0,023

| 0,0036

| 0,25

|

| Модернизация

| 0,027

| 0,029

| 0,0316

| 0,029

| 0,004

| 0,12

|

| Реконструкция (инсорсинг)

| 0,0084

| 0,0203

| 0,083

| 0,0144

| 0,004

| 0,13

|

| Продажа (переход на аутсорсинг)

| 0,0273

| 0,0261

| 0,0122

| 0,0036

| 0,0156

| 0,08

|

Для выполнения расчетов, связанных с выбором стратегии развития Литейного завода ОАО«КАМАЗ», разработана информационная система «Программа выбора альтернативы на основе метода анализа иерархий», включающую принятие решения посредством иерархической композиции задачи и рейтингования альтернативных решений. Листинг программы представлен в приложении B.

Таким образом, стратегия развития «инновационно-синергетический реинжинринг» с рейтингом 42% является лучшей, стратегия «мягкий реинжиниринг» с результатом 25% является вторым, а альтернативы «модернизация», «инсорсинг», «аутсорсинг» с показателями соответственно 12%, 13%, 8% менее предпочтительны в качестве стратегий развития Литейного завода ОАО «КАМАЗ».

3.2 Инновационно-синергетический проект реинжиниринга технологического процесса плавки чугуна на Литейном заводе ОАО «КАМАЗ»

Чугуноплавильный цех Литейного завода ОАО «КАМАЗ» имеет мощность по производству жидкого чугуна для отливок 1 млн.т. в год и работает на платформе триплекс-процесса «Дуговые электропечи плавки ДСП 50 переменного тока конструкции «Swindell Dressler (США)» - Дуговые электропечи выдержки ДСП 75 переменного тока конструкции «Swindell Dressler (США)» - индукционный дозатор Dosamatic (США)».

Технологическая платформа[1] «ДСП 50 – ДСП 75 – Dosamatic(США)» после эксплуатации в течение 1976-2013г. (37 лет) показала ряд преимуществ в сравнении с другими способами и технологическими платформами выплавки чугуна для отливок, в том числе:

- возможность высокого перегрева чугуна (1650оС), что позволило освоить выпуск высококачественных чугунов для отливок (высокопрочных с шаровидным графитом, высокопрочных чугунов с вермикулярным графитом, высококачественных комплекснолегированных чугунов с компактным и пластинчатым графитом) в максимальном объеме (более 350 тыс.т. в год) в Российской Федерации;

- относительно высокая надежность и эффективность работы оборудования (отсутствие крупных аварий, возможность работы на дешевой шихте, возможность обеспечивать высокую организационную маневренность и переходить с одной марки чугуна на другую);

- сравнительно высокие технико-экономические показатели работы (высокая производительность, низкий уровень ручных операций, высокий уровень механизации и автоматизации труда и т.д.).

Эти и другие параметры используемой технологической платформы чугуна на литейном заводе ОАО «КАМАЗ» делают его флагманом чугуноплавильных цехов машиностроительного и металлургического комплекса Российской Федерации.

Однако бенчмаркинговый анализ, выполненный по методологии, представленной в главе 2, показывает отставание важнейших показателей от лидеров (таблица 2.2)

Как видно из таблицы 3.8 технологическая платформа плавки чугуна, принятая на Литейном заводе, уступает по важнейшим производственным показателям лидерам и требует инновационно-синергетического перепроектирования (реинжиниринга) всей производственной системы, включая:

- реинжиниринга технологической платформы;

- реинжиниринга организационно-управленческой платформы;

- реинжиниринга экономической системы и бизнес-процессов.

На рисунке 3.7 представлен алгоритм выполнения проектных и организационных работ по переходу на новую технологическую платформу процесса плавки чугуна на Литейном заводе ОАО «КАМАЗ».

Таблица 3.8- Бенчмаркинговый анализ показателей процесса плавки и выдержки чугуна для отливок в мире при использовании различного типа плавильного оборудования.

| Показатель процесса плавки

| Литейный завод ОАО «КАМАЗ»

| Лучший показатель в мире

| Технологическая платформа фирмы-лидера на мировом рынке

|

|

|

|

|

|

| 1. Плавка чугуна

|

| 1.1.Выпуск расплава чугуна на 1 рабочего, т./год.

|

|

| Дуговые электропечи постоянного тока констр. ВНИИТО производства ООО «НПФ КОМТЕРМ» емкостью 50 т.

|

| 1.2.Съём расплава чугуна с 1 кв.м. производственной площади, т./год.

|

|

| Дуговые электропечи постоянного тока ДЭПП ООО «НПФ КОМТЕРМ» емк. 50 т.

|

| 1.3.Расход электроэнергии на расплавление 1 т. шихты и перегрева до 1500 °С, кг./1т.

|

|

| ДППТУ – ЗАГ, ВНИИТО Россия.

|

| 1.4.Средний достигаемый cosj за 1 цикл плавки

| 0,65

| 0,95

| ООО «НПФ КОМТЕРМ» ВНИИТО, Россия.

|

| Продолжение таблицы 3.8

|

|

|

|

|

|

| 1.5.Продолжительность1 цикла плавки, час

| 2,0

| 1,5

| ООО «НПФ КОМТЕРМ» ВНИИТО, Россия.

|

| 1.6.Расход Электродов кг/1т. расплава

| 2,5

| 1,5

| ООО «НПФ КОМТЕРМ» ВНИИТО, Россия

|

| 2. Выдержка чугуна

|

| 2.1.Затраты электропечи на поддержание температуры металла при 1500 °С на 1 т в течение 1 часа

|

|

| ИЧМ «ВИРАДЖ» конструкция фирмы АВВ (Швейцария - Швеция)

|

| 2.2. Расход огнеупоров на 1 т. Жидкого чугуна в печи выдержки в течение 24 часов, долларов США.

|

|

| ИЧМ «ВИРАДЖ» конструкция Фирмы АВВ (Швейцария - Швеция)

|

| 3. Дозирование чугуна на АФЛ

|

| 3.1.Точность дозирования на температуре, °С

| ± 12°С

| ±3С°

| Simatik S7, HWS – Sinto, Германия

|

Инновационно-синергетическое перепроектирование технологической платформы плавки чугуна на плавильном цехе Литейного завода ОАО «КАМАЗ»

В таблице 3.9 выполнен бенчмаркинговый анализ существующих производственный систем, технологических процессов плавки чугуна, лучших в мире технологических платформ плавки чугуна для отливок, определяющих эффективность плавки чугуна в чугуноплавильных цехах автомобилестроения.

На основании проведенного бенчмаркингового анализа предлагаются следующие технологические решения по инновационно-синергетическому перепроектированию производственной системы и технологической платформы плавки чугуна на Литейном заводе ОАО «КАМАЗ».

В качестве печей плавки в триплекс-процессе предлагается установить дуговые электропечи постоянного тока вместо печей переменного тока. Дуговые электрические печи постоянного тока емкостью 50 т. конструкции ВНИИТО (поставщик ООО «КОМТЕРМ»):

- увеличивается производительность, сокращается время плавки на 15%;

- снижается угар шихты до 3…4% вместо 7…8% у печей переменного тока;

| Интуиция, портфель перспективных разработок, открытия, НИОКР

|

| Систематизации научно-прикладного продукта

|

| Сравнительная (альтернативная) оценка реализации идей

|

| Формирование образа проекта

- формат;

- параметры;

- эволюционная динамика.

|

| Идея жизнеспособна по критериям и индикаторам:

- научно-техническим;

- социально-психологическим;

- экономическим;

- экологическим.

|

| Концепция проекта реинжиниринга

|

| НИОКР, приобретение патентов и «ноу-хау»

|

| Создание опытных производств, наладочных техпроцессов, опытного образца инновационного продукта

|

| Стратегия маркетинга по продвижению товаров на рынок

|

| Бизнес-план (бизнес-проект)

|

| Комплекс средств управления проектом (КСУП)

|

| Реинжиниринг, новая технологическая платформа

|

Рисунок 3.7 – Алгоритм выполнения проектных и организационных работ по переходу на новую технологическую платформу процесса плавки чугуна на Литейном заводе ОАО «КАМАЗ»

Таблица 3.9 – Бенчмаркинговое исследование технологических процессов, технологических платформ, технологических поколений, реализующих функцию «выплавки жидкого чугуна для отливок»

| Производственная система

Функция «Получение расплавов чугунов для отливок»

| Технологические платформы

Комбинаторики техн-ологических агрегатов

| Технологические поколения

Этапы совершенствования технологического процесса

| Инновационный потенциал (рутина\инновация)

Степень инновационности

| Примечания

Степень реализации на предприятиях в 21 веке

|

|

|

|

|

|

|

| 1 Производственная система, основанная на ваграночной плавке (Cupola Production System - CPS)

| 1.1 «Вагранка с копильником»

| 1.1.1 Коксовые вагранки

| Рутина

| В массовом масштабе

|

| 1.1.2 Коксогазовые вагранки

| Инновация

| В единичном масштабе

|

| 1.1.3 Индукционный нагрев копильника

| Инновация

| На ряде предприятий

|

| 1.2 Вагранка с индукционной печью выдержки (Cupola-induction furnace Combane)

| 1.2.1 Индукционные тигельные печи

| Рутина

| В массовом масштабе

|

| 1.2.2 Индукционные канальные печи

| Рутина

| В массовом масштабе

|

| 1.3 Вагранка с электродуговой печью выдержки (Сupola-Arefurnace-Combane)

| 1.3.1 Электродуговая печь выдержки на постоянном токе

| Рутина

| В единичном масштабе

|

| 1.3.2 Электродуговая печь выдержки на переменном токе

| Рутина

| На ряде предприятий

|

| 2 Производственная система, основанная на индукционной плавке чугуна (Induction Melting Sysem)

| 2.1 Моно - процесс: индукционная печь плавки и выдержки

| 2.1.1 Тигельная индукционная печь

| Рутина

| В массовом масштабе

|

| 2.1.2 Канальная индукционная печь

| Рутина

| В массовом масштабе

|

| 2.2 Дуплекс – процесс: индукционная печь плавки – индукционная печь выдержки

| 2.2.1 Канальная индукционная печь плавки – тигельная печь выдержки

| Инновация

| В единичном масштабе

|

| 2.2.2 Канальная индукционная печь плавки – канальная печь выдержки

| Инновация

| В единичном масштабе

|

| Продолжение таблицы 3.9

|

|

|

|

|

|

|

|

| 2.3 Триплекс-процесс: индукционная печь плавки – индукционная печь выдержки – индукционный дозатор

| 2.3.1 «Канальная печь плавки – тигельная печь выдержки – индукционный печь плавки»

| Инновация

| В единичном масштабе

|

| 2.3.2 Канальная печь плавки – канальная печь выдержки – индукционный дозатор

| Инновация

| В единичном масштабе

|

| 3 Производственная система, основанная на электродуговой плавке чугуна (Are Furname Multing System - AFMS)

| 3.1 Моно-процесс: дуговая печь плавки

| 3.1.1 Дуговая печь плавки на переменном токе;

| Рутина

| В единичном масштабе

|

| 3.1.2 Дуговая электропечь плавки на постоянном токе

| Инновация

| В единичном масштабе

|

|

| 3.2 Дуплекс-процесс: дуговая электропечь плавки – индукционная печь выдержки

| 3.2.1 Дуговая печь плавки на переменном токе – индукционная канальная печь плавки

| Инновация

| В единичном масштабе

|

| 3.2.2 Дуговая электропечь плавки – дуговая электропечь выдержки

| Инновация

| В единичном масштабе

|

| 3.3 Триплекс процесс: дуговая электропечь плавки – дуговая электропечь выдержки – индукционный дозатор

| 3.3.1 Дуговая электропечь плавки на переменном токе – дуговая электропечь выдержки на переменном токе – индукционный дозатор

| Инновация

| В единичном масштабе

|

|

| 3.3.2 Дуговая печь плавки сверхвысокой мощности (Ultra High Power) – дуговая электропечь выдержки – индукционный дозатор

| Инновация

| В единичном масштабе ОАО «КамАЗ»

|

- сокращается расход электроэнергии, cosφ повышается с 0,6…0,7 до 0,9, что ведет к экономии электроэнергии на 20% и снижение расхода электроэнергии с 600 кВт*ч\1т до 540 кВт*ч\1т;

- появляется возможность использования дешевой синтетической шихты (стальные пакетированные и непакетированные по цене металлолома);

- снижается угар легирующих компонентов на 20%;

- позволяют осуществлять высокий перегрев и вести глубокое рафинирование и модифицирование шлаками с температурой на 50...100оС выше, чем у расплава;

- снижается расход модификаторов на 15% за счет снижения уровня S и P в расплаве;

- уменьшаются потери тепла через футеровку;

- сокращается расход электродов до 1,5 кг\тонну жидкого расплава, вместо обычных 5…7 кг\тонну у печей переменного тока;

- отпадает необходимость установки фильтро-компенсирующих устройств для питающей сети - экономия до 12% на стоимости электрооборудования питающей подстанции (68 тыс. рублей на 1 печь);

- снижаются на 20% затраты на природоохранные мероприятия (снижение шумо- и пылевыделения до санитарных норм (41 тыс. руб. на 1 печь);

- снижаются затраты на монтаж оборудования на 8% за счет установки комплектных транзисторных источников питания (26 тыс. руб. на 1 печь);

- снижается стоимость трансформатора (213 тыс. руб. на 1 печь);

- импортные печи «Swindell-Dressler» заменяются на отечественные печи, что дает валютный эффект (1,6 млн. рублей на 1 печь);

- снижаются затраты на транспортировку металлоконструкций печного оборудования в сравнении с поставками импортного оборудования из-за рубежа.

В качестве печей выдержки в проекте реинжиниринга цеха плавки чугуна в производстве чугунного литья литейного завода ОАО «КАМАЗ» предлагается установка индукционных печей «Вирадж» конструкции фирмы АВВ (Швейцария-Швеция) мощностью 40т. вместо дуговых электропечей переменного тока емкостью 75т. конструкции «Swindell-Dressler».

Установка индукционных печей с отдельными источниками питания мощностью 18МВт имеет следующие преимущества в сравнении с существующей технологической платформой «дуговая электропечь плавки – дуговая электропечь выдержки»:

- увеличивается производительность труда в силу полной автоматизации производства на 20%;

- снижаются затраты на охрану окружающей среды (пыле-, шумо-, газовыделения обеспечиваются в пределах санитарных норм);

- снижаются потери от брака отливок в связи с более высоким качеством металла по температуре и химическому составу (на 20%);

- улучшаются условия осуществления операции модифицирования расплава чугуна на получение шаровидного и вермикулярного графита, что также ведет к снижению брака высокопрочного чугуна в отливках на 15%;

- улучшаются условия для осуществления проволочного модифицирования на шаровидный графит и внутрифирменного модифицирования (inmold-process) на чугун с вермикулярным графитом.

В качестве 3-го агрегата (заливочного устройства) в триплекс процессе пла

Дата добавления: 2016-06-13; просмотров: 2250;