Гідравлічні реле тиску й часу

Реле тиску використовується для послідовного вмикання або вимикання окремих виконавчих органів машини й для здійснення дистанційного керування. Реле тиску може забезпечити контроль за тиском у гідросистемі з подачею електросигнала, що свідчить, наприклад, про перевантаження системи.

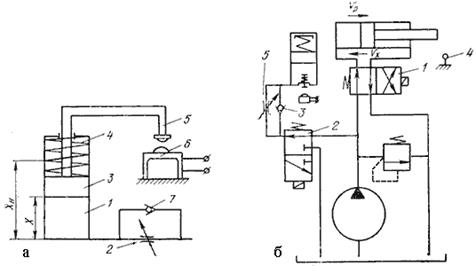

Реле тиску Г62-21 (рисунок 7.25) складається з корпусу 1, діафрагми 2, пружини 3, важеля 4 з віссю 5, гвинта 6, мікроперемикача 7. Рідина в контрольованій лінії гідросистеми підводиться до отвору 9. Якщо підведений тиск виявиться вищим від установленого настроюванням пружини 3, то діафрагма 2 деформується й передає тиск на важіль 4, що при повороті навколо осі 5 гвинтом 6 впливає на мікроперемикач 7. Регулювання реле тиску здійснюється за допомогою зміни стиску пружини 3 гвинтом 8.

Рисунок 7.25 – Реле тиску Г62-2:

а – конструкція; б – умовне позначення реле тиску;

1 – корпус; 2 – діафрагма; 3 – пружина; 4 – важіль; 5 вісь важеля;

6, 8 – гвинти; 9 – отвір

З моменту початку деформації діафрагми 2 до моменту спрацьовування реле, тобто до моменту вмикання мікроперемикача 7, відбудеться збільшення тиску, що характеризує нечутливість апарата,

, (7.2)

, (7.2)

де ΔL – шлях переміщення важеля 4, необхідний для вмикання мікроперемикача;

c – жорсткість пружини;

Ω – активна площа діафрагми.

Нечутливість реле тиску різних типорозмірів коливається від 0,3 до 1,0 МПа. Контрольований тиск перебуває в діапазоні від 0,5 до 32 МПа.

Гідравлічне реле часу (або гідроклапан витримки часу) – це напрямний гідроапарат, призначений для пуску чи зупинки потоку робочої рідини через заданий проміжок часу після подачі керуючого сигналу. Гідравлічні реле часу застосовуються для забезпечення певної витримки в часі між різними циклами спрацьовування виконавчих механізмів машини.

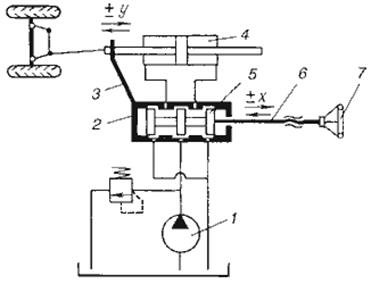

Час спрацьовування реле часу визначається часом, необхідним для витиснення рідини з гідроємності 1. Поршень 3 приводиться в рух пружиною 4, а важелем 5 здійснюється натискання на штифт мікроперемикача 6. Заряджування ємності реле часу відбувається через зворотний клапан 7 (рисунок 7.26, а).

Рисунок 7.26 – Реле часу:

а – принципова схема; б – варіант схеми вмикання

Розглянемо приклад установки реле часу. У даній схемі шток гідроциліндра автоматично робить холостий і робочий хід, зупиняючись наприкінці кожного ходу на встановлений час (рисунок 7.26, б). У положенні розподільника 1 поршень гідроциліндра рухається праворуч. Одночасно через гідророзподільник 2 відбувається заряджування ємності реле часу. До моменту натискання упором на шляховий перемикач 3 ємність буде вже заповнена, а робочий хід завершений. Шляховий перемикач 3 перемкне гідророзподільник 2, і почнеться витікання рідини через дросель. Після встановленого часу (часу витікання робочої рідини з ємності реле часу) за рахунок вимикача 4 перемкнуться гідророзподільники 1 та 2. Почнеться холостий хід штока, й одночасно буде заряджатися ємність реле часу. Наприкінці холостого ходу шляховий перемикач 5 перемкне розподільник 2 і ємність реле часу знову почне розряджатися. Після її розрядки вимикач 4 перемкне розподільники в початкове положення, забезпечивши робочий хід.

За принципом роботи реле часу діляться на дросельні й об’ємні.

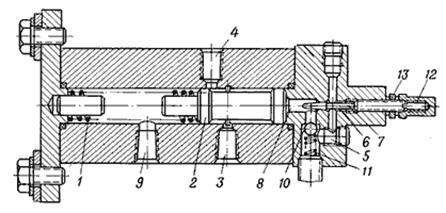

На рисунку 7.27 наведена схема реле часу дросельного типу, призначеного для відсікання тиску від магістралі й вмикання зливу з настроєною витримкою часу.

Пружина 1 відводить золотник 2 у крайнє праве положення, внаслідок чого рідина з отвору нагнітання 3 відводиться в отвір 4. Якщо реле ввімкнено, то рідина через штуцер направляється в порожнину 5, потім канал 6 і щілину між дроселем 7 та корпусом і, нарешті, у порожнину 8 під торець золотника 2. Під тиском рідини золотник 2 повільно переміщається ліворуч, стискаючи пружину 1. Як тільки золотник 2 займе крайнє ліве положення, отвір 4 з’єднується зі зливальним отвором 9. При вимиканні реле часу масло з порожнини 8 іде під кульку 10, стискаючи пружину 11. Золотник вертається в крайнє праве положення, направляючи масло в отвір 4. Час витримки реле часу регулюється за рахунок обертання дроселя 7. Для цього потрібно попередньо відвернути ковпачок 12 і послабити контргайку 13.

Рисунок 7.27 – Реле часу дросельного типу:

1, 11 – пружини; 2 – золотник; 3, 4 – підвідний та відвідний отвори;

5, 8 – порожнини; 6 – канал; 7 – дросель; 9 – зливальний отвір; 10 – кулька; 12 – ковпачок; 13 – контргайка

При малих швидкостях руху гідродвигуна, а також при значній зміні температури робочої рідини реле часу дросельного типу не може дати точної витримки часу. Тому в таких випадках застосовують реле часу об’ємного типу.

Рисунок 7.28 – Реле часу об’ємного типу:

1, 4 – отвори; 2, 6, 7 – порожнини; 3, 5 – канали; 8 – поршень;

9, 13 – пружини; 10 – шток; 11 – упор; 12 – золотник;

14 – зливальний отвір; 15 – гвинт; 16 – рукоятка

На рисунку 7.28 наведена конструктивна схема реле часу об’ємного типу.

Витримка реле часу об’ємного типу залежить від тривалості ходу поршня 8 і регулюється гвинтом 15 за допомогою рукоятки 16. Рідина з гідросистеми підводиться через отвір 1 у порожнину 2 і до каналу 3, потім іде через отвір 4, поздовжній канал 5 та в порожнину 6 і далі в порожнину 7. При цьому опускається поршень 8, стискаючи пружину 9, шток 10 повертає упор 11. Якщо навіть тиск у порожнині 2 зростає, то золотник 12, стискаючи пружину 13, піднімається вгору, внаслідок чого відбудеться з’єднання порожнини 7 зі зливальним отвором 14. У свою чергу поршень 8 пружиною 9 підніметься вгору, тому що тиск у порожнині 2 упаде, а золотник 12 опуститься вниз, і вся система займе вихідне першопочаткове положення.

Засоби вимірювання

У процесі експлуатації гідроприводів застосовують засоби вимірювання, що мають нормовані метрологічні властивості й призначені для знаходження значень фізичних величин, які характеризують роботу цих гідроприводів.

Засоби вимірювання, що застосовуються, характеризуються ціною поділки, абсолютною похибкою й класом точності.

Ціна поділки шкали – різниця значень величин, які відповідають двом сусіднім відміткам шкали приладу.

Абсолютна похибка – різниця між показанням приладу й істинним значенням вимірюваної величини.

Клас точності – узагальнена характеристика засобів вимірювання, обумовлена відношенням максимально припустимої похибки Δ до кінцевого значення n шкали приладу, виражена у відсотках, тобто

. (7.3)

. (7.3)

При експлуатації й випробуваннях гідроприводів і окремих гідроагрегатів вимірюють тиск, витрату й температуру робочої рідини, швидкість руху, зусилля, крутні моменти, що розвиваються на вихідних ланках гідродвигунів.

Вимірювання тиску. Для вимірювання надлишкового тиску застосовують манометри. Манометри за своїм призначенням поділяються на прилади загального призначення (типу М, МТ, ОБМ) і зразкові (типу МО). Робочі манометри загального призначення мають клас точності 1; 1,5; 2,5 і 4. Зразкові манометри мають більш високі класи точності (0,15; 0,25; 0,4), їх застосовують для перевірки манометрів загального призначення та в дослідних стендах.

За принципом дії манометри поділяються на рідинні, вантажопоршневі, деформаційні й електричні.

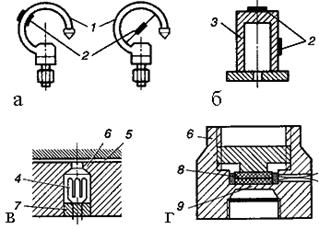

Рідинні манометри застосовують для вимірів невеликих тисків, і найчастіше вони являють собою скляну трубку, приєднану до резервуара (рисунок 7.29).

Рисунок 7.29 – Рідинний манометр

Рисунок 7.30 – Вантажопоршневий манометр

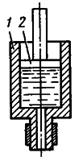

Вантажопоршневі манометри (рисунок 7.30), що складаються із циліндра 1 і поршня 2, перетворюють тиск робочої рідини на зусилля, що розвивається поршнем.

Деформаційні манометри одержали в гідроприводі найбільше поширення. Принцип їхньої дії заснований на залежності деформації чутливого елемента (мембрани, трубчастої пружини, сильфона) від вимірюваного тиску.

У мембранних манометрах тиск із боку робочої рідини передається на мембрану (рисунок 7.31, а, б, в). На мембрані встановлені тензорезистори, які, вигинаючись разом із мембраною, змінюють свій електричний опір. Зміна опору реєструється електричними приладами й перетворюється в показання значення відповідного тиску.

У сильфонних манометрах (рисунок 7.31, г) тиск робочої рідини приводить до розтягування гофрованої пружної трубки пропорційно тиску.

Мембранний і сильфонний манометри призначені для вимірювання невеликих тисків.

Рисунок 7.31 – Деформаційні манометри:

а – мембранний; б – мембранний із подвійною мембраною;

в – із консольною балкою; г – сильфонний;

1 – мембрана; 2, 4 – активний і компенсувальний тензорезистор;

3 – консольна балочка

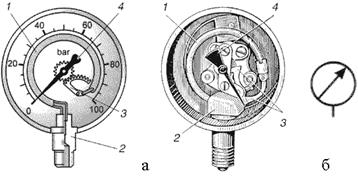

Пружинний манометр (рисунок 7.32) має пружину у вигляді вигнутої латунної трубки (трубка Бурдона) 1 еліптичного поперечного перерізу. Верхній кінець трубки запаяний, а нижній припаяний до штуцера 2, через який манометр приєднується до гідросистеми. При заповненні трубки робочим середовищем під тиском вона прагне випрямитися. Через важільний механізм 3, що підсилює деформацію трубки, переміщення її вільного кінця передається на стрілку 4, розташовану по центру шкали приладу. Пружинні манометри прості за конструкцією, ними можна вимірювати тиск у широкому діапазоні.

Шкала всіх манометрів градуюється в паскалях або мегапаскалях. На старих зразках тиск указується в кілограмсилах, поділених на сантиметри квадратні. На шкалі наноситься заводське позначення; клас точності;

Рисунок 7.32 – Пружинний манометр:

а – будова; б – умовне позначення; 1 – латунна трубка; 2 – штуцер;

3 – важільний механізм; 4 – стрілка

номер нормативного документа; рік випуску; номер манометра й назва робочого середовища (рідина, пар, газ), у якому виміряється тиск.

Електричні манометри застосовують для безперервного вимірювання миттєвого значення тиску в комплекті з осцилографами. Чутливим елементом цих приладів може служити трубка Бурдона (рисунок 7.33, а) чи тонкостінний пустотілий стакан (рисунок 7.33, б) із наклеєними на його стінки тензодатчиками.

Датчики з манганіновим дротом (рисунок 7.33, в), електричний опір якого міняється при об’ємному стисканні, використовуються для вимірювання тиску.

Для вимірювання пульсацій тиску застосовують п’єзоелектричні датчики (рисунок 7.33, г), що реєструють тільки динамічну складову тиску.

Рисунок 7.33 – Електричні манометри:

а – із трубкою Бурдона; б – тонкостінний циліндричний датчик із наклеєними тензодатчиками; в – із манганіновим дротом;

г – п’єзоелектричний; 1 – трубка Бурдона; 2 – тензодатчики;

3 – тонкостінний стакан; 4 – манганіновий датчик; 5 – вузька щілина;

6 – корпус; 7 – заливання епоксидною смолою; 8 – п’єзоелектричний датчик; 9 – перегородка

Вимірювання витрати. Для визначення подачі робочої рідини використовують витратоміри. За принципом дії розрізняють витратоміри лічильникові, струминні, електромагнітні, ультразвукові, тахометричні, а також засновані на перепаді тиску й ін.

У струминних витратомірах (рисунок 7.34, а) на шляху робочої рідини в трубопроводі 3 розташовується певна перешкода типу плоскої мембрани 1, відхилення якої є функцією швидкості струменя, а струм, що реєструє, – функцією взаємного положення мембрани 3 і нерухомого електрода 2.

Тахометричні турбінні витратоміри (рисунок 7.34, в) працюють із малогабаритними електронними перетворювачами. У такому витратомірі потік робочої рідини приводить в обертання турбіну, кожний прохід лопатки якої наводить імпульс ЕРС в обмотці індукційного перетворювача. Швидкість потоку визначається через частоту електричних імпульсів на виході перетворювача шляхом як безпосереднього вимірювання, так і виводу на цифрові прилади або перетворення на аналоговий сигнал. Такими витратомірами можна вимірювати витрати до 360 л/хв.

Рисунок 7.34 – Схеми витратомірів:

а – струминний; б – ультразвуковий; в – турбінний; г – тепловий;

1 – мембрана; 2 – нерухомий електрод; 3 – трубопровід; 4 – напрямна;

5 – корпус; 6 – підшипник; 7 – турбіна; 8 – заспокоювач; 9 – перетворювач сигналу; 10 – випромінювач сигналу; 11 – додатковий випромінювач;

12 – приймач; 13 – додатковий приймач; 14 – пластина; 15 – термопара;

16 – теплоізоляція; 17 – нагрівач

Ультразвукові витратоміри (рисунок 7.34, б) працюють на основі ультразвукових коливань. Завдяки ефекту Доплера частота й фаза ультразвукового сигналу, що проходить від випромінювача 11 до приймача 13, буде змінюватися у функції швидкості протікання робочої рідини. Уведення додаткової пари „випромінювач 10 – приймач 12” забезпечує компенсацію температурної нестабільності.

Тепловий неконтактний витратомір застосовується для визначення подачі насосом робочої рідини без розбирання гідросистеми (рисунок 7.34, г). Він має стабілізоване джерело живлення (СДЖ), датчик і вимірювальний прилад (ВП). СДЖ забезпечує живлення нагрівача й ВП, що включає в себе диференціальну термопару, дозволяє визначити швидкість потоку робочої рідини за різницею температур вхідного потоку робочої рідини та нагрівача.

Вимір температури. Температуру робочої рідини в гідроприводах вимірюють термометрами, які за принципом дії діляться на термометри розширення, опору й теплоелектричні. При діагностуванні гідроприводів найбільше використовуються термометри розширення, що мають границі вимірів від –60 до +250 ˚С.

Крутний момент на валах гідромашин визначають балансирними динамометрами або торсионометрами, перші з яких одержали найбільше поширення. Балансирні динамометри бувають електричні, гальмівні, гідравлічні й механічні.

Контрольні запитання

1. Що називається допоміжними пристроями?

2. Для чого призначені гідробаки?

3. Яка функція призначені теплообмінників?

4. Для чого призначені фільтри?

5. Які бувають фільтри за конструкцією?

6. Призначення та принцип дії сепараторів.

7. Способи встановлення фільтрів у гідросистемах та їх особливості.

8. Для чого призначене ущільнення?

9. Типи ущільнення нерухливих з’єднань.

10. Типи ущільнення рухливих з’єднань.

11. Що називається гідравлічним акумулятором?

12. Типи гідравлічних акумуляторів.

13. Дайте визначення гідрозамка.

14. Для чого використовується реле тиску?

15. Що називається гідравлічним реле часу?

16. Як класифікуються манометри за принципом дії?

17. Як класифікуються витратоміри за принципом дії?

8 Гідравлічні відстежувальні приводи (гідропідсилювачі)

Загальні відомості

Гідропідсилювач – сукупність гідроапаратів і об’ємних гідродвигунів, у якій рух керуючого елемента перетворюється на рух керованого елемента більшої потужності, погоджений із рухом керуючого елемента за швидкістю, напрямком і переміщенням.

Гідропідсилювач відстежувального типу являє собою силовий гідропривод, у якому виконавчий механізм (вихід) відтворює (відстежує) закон руху керуючого органа (входу), для чого в системі передбачений безперервний зв’язок між вихідним і вхідним елементами, що називається зворотним зв’язком.

Назва такого привода – відстежувальний гідропідсилювач, або відстежувальний гідропривод – обґрунтована тим, що вихід такого гідропідсилювача автоматично усуває через зворотний зв’язок неузгодженість, щовиникає між керуючим впливом (вхідним сигналом) і відповідною дією (вихідним сигналом).

Відстежувальні гідравлічні приводи знайшли широке застосування в різних галузях техніки й особливо в системах керування сучасними транспортними машинами, включаючи автомашини, морські судна, літаки та інші літальні апарати.

Рисунок 8.1 – Блок-схема відстежувального привода

Блок-схема відстежувального привода (рисунок 8.1) складається з таких основних елементів: керуючого пристрою КП, яким формується сигнал керування, пропорційний необхідному переміщенню виконавчого механізму (датчики, що реагують на зміну умов роботи чи параметрів технологічного процесу); порівняльного пристрою ПП, або датчика неузгодженості, що встановлює відповідність сигнала відтворення, який надходить від виконавчого механізму, сигналу керування; підсилювача П, котрим здійснюється посилення потужності сигналу керування за рахунок зовнішнього джерела енергії ЗДЕ; виконавчого механізму ВМ, яким переміщується об’єкт керування й відтворюється програма, обумовлена керуючим пристроєм; зворотний зв’язок ЗЗ, виконавчий механізм котрого з’єднаний із порівняльним пристроєм чи з підсилювачем. Зворотний зв’язок є розпізнавальним елементом порівняльного привода.

Величина x = f (t) (переміщення або швидкість), що повідомляється керуючим пристроєм порівняльному пристрою, називається входом, а y = φ (t) (переміщення чи швидкість), відтворена виконавчим механізмом, – виходом. Різниця (x – y) = ε називається помилкою відстеження або неузгодженості системи.

Принцип роботи відстежувального привода полягає в наступному. Зміна умов роботи машини або параметрів технологічного процесу викликає переміщення керуючого пристрою, яке створює неузгодженість у системі. Сигнал неузгодженості впливає на підсилювач, а через нього й на виконавчий механізм. Викликане цим сигналом переміщення виконавчого механізму через зворотний зв’язок усуває неузгодженість і приводить всю систему у вихідне положення.

Розглянемо роботу відстежувального привода на прикладі принципової схеми кермового керування автомобіля (рисунок 8.2).

Рисунок 8.2 – Принципова схема кермового відстежувального привода:

1 – насос (зовнішнє джерело енергії); 2 – втулка підсилювача;

3 – зворотний зв’язок; 4 – виконавчий механізм; 5 – золотник підсилювача;6 – гвинт; 7 – кермове колесо (керуючий пристрій)

При прямолінійному русі автомашини всі елементи системи кермового керування перебувають у вихідному положенні. Рідина з насоса 1 надходить до гідропідсилювача золотникового типу. Золотник 5 підсилювача займає нейтральне положення, а в обох порожнинах виконавчого механізму 4 установлюється однаковий тиск. За необхідності зміни напрямку руху автомобіля водій повертає кермове колесо 7. Пов’язаний із кермовим колесом гвинт 6 переміщає золотник підсилювача на величину x, викликаючи неузгодженість у системі. При цьому прохідні перетини одних робочих вікон підсилювача зменшуються, а інших збільшуються. Це створює перепад тисків у виконавчому механізмі, а його поршень починає рухатися, переміщаючись на величину y і повертаючи колеса автомобіля. Одночасно через зворотний зв’язок 3 рух поршня передається на втулку 2 підсилювача. Сукупність 2 і 3 є порівняльним пристроєм. Втулка переміщається в тому ж напрямку, що й золотник 5 доти, поки неузгодженість у гідросистемі, викликану поворотом кермового колеса, не буде усунуто. При безперервному обертанні водієм кермового колеса поршень зі штоком буде також безупинно переміщатися, викликаючи відповідний поворот коліс. При цьому невеликі зусилля водія, що прикладаються до кермового колеса, гідроприводом перетворяться на значні зусилля на штоку поршня, необхідні для керування автомобілем.

Дата добавления: 2016-06-13; просмотров: 2137;