Ущільнення рухливих з’єднань

Ущільнення може бути безконтактним (щілинним) або контактним (виконаним за допомогою різних ущільнювачів).

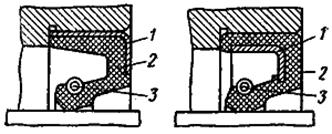

Щілинне ущільнення (рисунок 7.14, а) поширене в багатьох гідроагрегатах (насоси, розподільники й т.д.). Зниження витоків досягається за рахунок зменшення зазору s між рухливими деталями. Витоки неминучі та заздалегідь визначаються для циліндричних деталей за формулою

, (7.1)

, (7.1)

де d – діаметр з’єднання, що ущільнюється;

s – зазор між деталями з’єднання;

l – довжина ущільнення;

υ – відносна швидкість переміщення деталей;

μ – динамічний коефіцієнт в’язкості рідини.

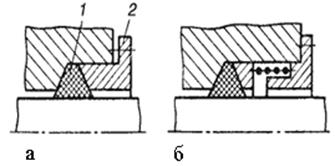

Рисунок 7.14 – Схеми ущільнень:

а – щілинне; б, в – лабіринтне

Для підвищення опору щілини при високих Re, які відповідають турбулентному режиму плину на одній (рисунок 7.14, б) або обох (рисунок 7.14, в) поверхнях, що утворять щілину, виконують лабіринтові канавки, які внаслідок почергової зміни перетину щілини підвищують її опір.

Недолік щілинного ущільнення – висока вартість виготовлення деталей, що сполучаються, та можливість облітерації щілини.

Контактні ущільнення виконуються за допомогою металевих і гумових кілець, набивних ущільнень та манжет.

Ущільнення металевими кільцями – одне з найпростіших і довговічних ущільнень. Матеріал кілець – сірий чавун, бронза, текстоліт, графіт та металографітна маса. Стики кілець (рисунок 7.15) можуть бути прямими (при Р  5 МПа), косими (при Р

5 МПа), косими (при Р  20 МПа) і східчастими (при Р>20 МПа). У східчастому замку (див. рисунок 7.15, г) часто одну зі сполучених поверхонь виконують плоскою, а іншу – трохи опуклою, завдяки чому підвищується питомий тиск у стику кілець, що сприяє підвищенню герметичності. Форма поперечного перерізу прямокутна. Кількість кілець в ущільненні коливається від 2-х до 9-ти, залежно від перепаду тисків. Відстань між кільцями на якість ущільнення не впливає.

20 МПа) і східчастими (при Р>20 МПа). У східчастому замку (див. рисунок 7.15, г) часто одну зі сполучених поверхонь виконують плоскою, а іншу – трохи опуклою, завдяки чому підвищується питомий тиск у стику кілець, що сприяє підвищенню герметичності. Форма поперечного перерізу прямокутна. Кількість кілець в ущільненні коливається від 2-х до 9-ти, залежно від перепаду тисків. Відстань між кільцями на якість ущільнення не впливає.

а  б

б  в

в  г

г

Рисунок 7.15 – Типи стикових замків металевих кілець:

а – прямий; б – косий; в, г – східчастий

До недоліків ущільнення металевими кільцями належить необхідність точного виготовлення деталей з’єднання, тому що кільця не компенсують мікронерівності, овальність, конусність і т.п. Ущільнення з кілець створює додаткову силу тертя. Ущільнення не є абсолютно герметичним та визначається, як і при щілинному ущільненні.

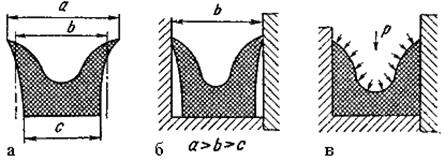

Ущільнення гумовими кільцями є простим, компактним та досить надійним. Ущільнення застосовується при нерухливих (при Р  30 МПа) і рухливих з’єднаннях (при Р

30 МПа) і рухливих з’єднаннях (при Р  20 МПа). Діапазон температур –50…+100˚С. Герметичність досягається за рахунок монтажного стиску гуми та її щільного прилягання до поверхні деталей (рисунок 7.16). Матеріал – маслостійка гума. Форма поперечного перерізу кругла (переважно) або прямокутна (може скручуватися й вдавлюватися в проміжок). При ущільненні гумовими кільцями витоки практично відсутні. На рисунку 7.16 показана схема ущільнень гумовим кільцем круглого перерізу. Розміри кілець і канавок підбирають таким чином, щоб при монтажі кільця в канавці (при нульовому обтисненні) був збережений бічний проміжок (а – d) = 0,2…0,25 мм (рисунок 7.16, а). При монтажному стиску кільце стискається на величину k = d – b (рисунок 7.16, б). Таким попереднім стисканням кільця створюється герметичність з’єднань при нульовому й малому тиску рідини. За наявності ж тиску кільце, під його дією деформуючись біля зовнішньої сторони канавки, створює щільний контакт із поверхнями, що ущільнюються (рисунок 7.16, в).

20 МПа). Діапазон температур –50…+100˚С. Герметичність досягається за рахунок монтажного стиску гуми та її щільного прилягання до поверхні деталей (рисунок 7.16). Матеріал – маслостійка гума. Форма поперечного перерізу кругла (переважно) або прямокутна (може скручуватися й вдавлюватися в проміжок). При ущільненні гумовими кільцями витоки практично відсутні. На рисунку 7.16 показана схема ущільнень гумовим кільцем круглого перерізу. Розміри кілець і канавок підбирають таким чином, щоб при монтажі кільця в канавці (при нульовому обтисненні) був збережений бічний проміжок (а – d) = 0,2…0,25 мм (рисунок 7.16, а). При монтажному стиску кільце стискається на величину k = d – b (рисунок 7.16, б). Таким попереднім стисканням кільця створюється герметичність з’єднань при нульовому й малому тиску рідини. За наявності ж тиску кільце, під його дією деформуючись біля зовнішньої сторони канавки, створює щільний контакт із поверхнями, що ущільнюються (рисунок 7.16, в).

Рисунок 7.16 – Схеми ущільнень гумовим кільцем круглого перетину

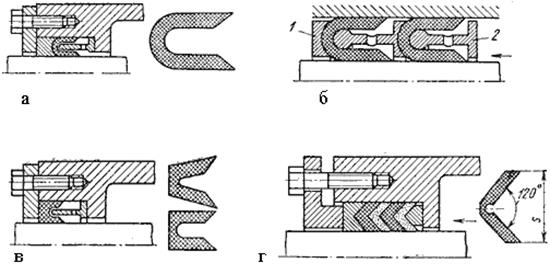

Набивальні ущільнення (рисунок 7.17) застосовують у гідравлічних пресах, гідроциліндрах, насосах і деякій гідроапаратурі. Матеріал – м’яке (бавовняне, прядив’яне, азбестове) набивання, просочене колоїдним графітом, церезином, суспензією фторопласту або жиром, і тверде (металеве, пластмасове) набивання. При здавлюванні набивання 1 натискною буксою 2 матеріал, що набивається, тече в радіальному напрямку, утворюючи щільний контакт між камерою сальника та набиванням, з одного боку, й рухливою деталлю (штоком чи валом) – з іншого. Для компенсації зношування набивальні сальники вимагають періодичного підтягування. Здавлювання набивання відбувається за допомогою болтів (рисунок 7.17, а) або пружини (рисунок 7.17, б).

Рисунок 7.17 – Герметизація набиваннями й здавлювання набивання:

а – болтами; б – пружиною

Набивальні ущільнення використовують при невеликих тисках (при Р  5 МПа). Термін служби м’яких набивань до 800 годин.

5 МПа). Термін служби м’яких набивань до 800 годин.

Манжетне ущільнення застосовують при Р до 50 МПа, швидкостях переміщення деталей, що ущільнюються, до 20 м/с. Діапазон температур –50...+100˚С. Манжети мають шевронну й V-подібну форму. Герметичність забезпечується за рахунок деформації при монтажі та від тиску робочої рідини (рисунок 7.18). Кількість манжет залежить від діаметра й тиску.

Найпоширеніші U-подібні (рисунок 7.19, а, в) і V-подібні (шевронні) манжети (рисунок 7.19, г). Для ущільнення при тиску робочого середовища до 35 МПа застосовують U-подібні манжети, при тиску до 50 МПа й вище – шевронні. Для збереження форми манжету поміщають при монтажі ущільнювального пакета між фасонними опорними 1 і розпірними 2 кільцями (манжетоутримувачами) з металу або текстоліту (рисунок 7.19, б).

Рисунок 7.18 – Схема дії манжетного ущільнення:

а – манжета до монтажу; б – манжета в змонтованому вигляді без тиску рідини; в – манжета під тиском

Рисунок 7.19 – Типові форми манжет:

а, в – U-подібні; б – монтаж манжет; г – шевронні

Рисунок 7.20 – Манжети для ущільнення обертових валів:

а – із зовнішнім каркасом; б – із внутрішнім каркасом; 1 – металевий каркас; 2 – манжета; 3 – пружина

Ущільнення (герметизація) обертових валів здійснюється за допомогою армованих манжет (рисунок 7.20), що складаються з металевого каркаса 1, манжети 2 і спіральної пружини 3, що забезпечує додаткове притиснення манжети до вала.

При виборі типу й матеріалу ущільнень ураховують: тиск у гідросистемі; діапазон робочих температур; характер руху деталей, що з’єднуються; швидкість руху; тип робочої рідини.

Дата добавления: 2016-06-13; просмотров: 1102;