Гідробаки й теплообмінники

Гідробаки призначені для живлення гідропривода робочою рідиною. Крім того, через гідробак здійснюється теплообмін між робочою рідиною та навколишнім середовищем; у ньому відбувається виділення з робочої рідини повітря, піногасіння й осідання механічних та інших домішок.

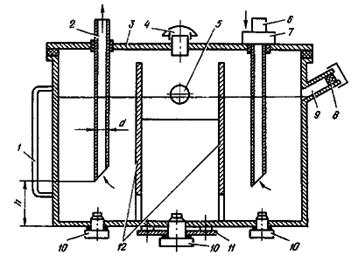

Рисунок 7.1 – Гідробак:

1 – покажчик масла; 2 – усмоктувальна труба; 3 – кришка; 4 – сапун; 5 – вічко; 6 – зливальна труба; 7 – фільтр; 8 – сітчастий фільтр (чарунка 0,1×0,1 мм); 9 – заливний отвір; 10 – магнітна пробка; 11 – кришка для зливу робочої рідини; 12 – перегородки (заспокоювачі)

Гідробаки виготовляють звареними, як правило, з двох штампованих щок або з листової сталі товщиною 1 – 2 мм, або литими із чавуну. Форма гідробаків найчастіше прямокутна. Усередині гідробака є перегородки 12, якими всмоктувальна труба відділена від зливальної 6. Крім того, перегородки подовжують шлях циркуляції робочої рідини, завдяки чому поліпшуються умови для піногасіння й осідання на дно гідробака домішок, що втримуються в робочій рідині. Кращому виділенню повітря з робочої рідини сприяє дрібна сітка, поставлена в гідробаці під кутом. Для вирівнювання рівня рідини в гідробаці перегородки мають отвори на висоті 50...100 мм від дна. Заливання робочої рідини виконують через отвір 9 із сітчастим фільтром 8, що має чарунки розміром не більше 0,1×0,1 мм. Отвір для заливання закривають пробкою. Для контролю рівня робочої рідини в гідробаці служать покажчик 1 чи оглядове вічко 5.

Для вирівнювання тиску над поверхнею рідини в баці з атмосферним тиском служить сапун 4. Можливі випадки, коли тиск у гідробаці відрізняється від атмосферного (надлишковий тиск або вакуум).

Зливальну й усмоктувальну труби встановлюють на висоті h = (2... 3)d від дна бака, а кінці труб скошують під кутом 45°. При цьому скіс зливальної труби спрямований до стінки, а всмоктувальної – від стінки. Таке розташування кінців труб зменшує змішування рідини з повітрям, скаламучування осадів і потрапляння домішок у всмоктувальну гідролінію. У верхній частині зливальної труби може бути встановлений фільтр.

Дно гідробака має отвір із кришкою 11 для зливання робочої рідини, періодичного очищення й промивання гідроємності. На дні також можуть бути встановлені магнітні пробки 10 для затримки металевих домішок. Кришка 3 буває знімною. З гідробаком вона з’єднується через ущільнювач із маслостійкої гуми.

У процесі експлуатації гідропривода температура робочої рідини не повинна перевищувати 55...60° С і в окремих випадках 80° С. Якщо підтримка температури в установлених межах не може бути забезпечена природним охолодженням, у гідросистемі встановлюють теплообмінники.

У гідроприводах застосовують два типи теплообмінників: із рідинним і повітряним охолодженням.

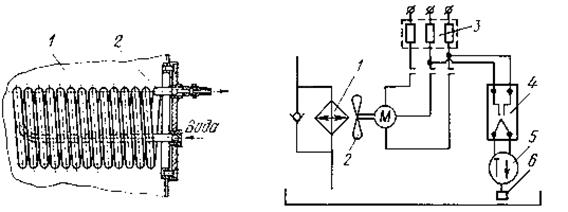

Теплообмінники з рідинним охолодженням мають невеликі розміри. На відміну від повітряних, вони більш ефективні, але вимагають додаткового устаткування для подачі охолоджувальної рідини. Конструктивно теплообмінник являє собою змійовик 2 зі сталевої труби (рисунок 7.2, а), розміщеної в гідробаці 1.

Теплообмінники з рідинним охолодженням доцільно застосовувати в гідроприводах стаціонарних та рухомих машинах, що працюють у важких умовах.

Рисунок 7.2 – Теплообмінники:

а – з рідинним охолодженням; 1 – бак; 2 – змійовик; б – з повітряним охолодженням; 1 – радіатор; 2 – вентилятор; 3 – магнітний пускач; 4 – реле; 5 – терморегулятор; 6 – датчик температури

Теплообмінники з повітряним охолодженням виконують по типу автомобільних радіаторів або у вигляді труб із ребрами для збільшення поверхні теплопередачі. Для підвищення ефективності теплопередачі поверхня теплообмінника обдувається повітрям від вентилятора.

Для підтримки постійної температури робочої рідини може бути застосований автоматичний терморегулятор (рисунок 7.2, б). При підвищенні температури робочої рідини реле 4 терморегулятора 5 замикає ланцюг магнітного пускача 3 електродвигуна, на валу якого встановлений вентилятор 2. Потік повітря обдуває теплообмінник 1. При зменшенні температури нижче заданого рівня електродвигун вентилятора відключається. Терморегулятор працює від датчика температури 6.

Фільтри

Фільтри призначені для очищення робочої рідини від забруднювачів. Ці забруднювачі складаються зі сторонніх часток, що потрапляють у гідросистему ззовні (через зазори в ущільненнях, при заливанні й доливанні робочої рідини в гідробак і т.д.), із продуктів зношування гідроагрегатів й продуктів окиснювання робочої рідини.

Механічні забруднювачі викликають абразивне зношування та призводять до заклинювання рухливих пар, погіршують змащення тертьових деталей гідропривода, знижують хімічну стійкість робочої рідини, засмічують вузькі канали в регулювальній гідроапаратурі.

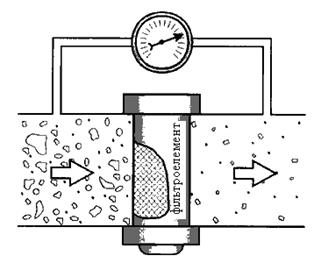

Забруднювачі затримуються фільтрами (рисунок 7.3), принцип роботи яких заснований на пропусканні рідини через фільтрувальні елементи (щілинні, сітчасті, пористі) або через силові поля (сепаратори). У першому випадку забруднювачі затримуються на поверхні чи в глибині фільтрувальних елементів, у другому – робоча рідина проходить через штучно створюване магнітне, електричне, відцентрове або гравітаційне поле, де відбувається осідання забруднювачів.

Рисунок 7.3 – Схема фільтрації робочої рідини

За тонкістю очищення, тобто за розміром затримуваних часток, фільтри діляться на фільтри грубого, нормального й тонкого очищення.

Фільтри грубого очищення затримують частки розміром до 0,1 мм (сітчасті, пластинчасті) й установлюються в отворах для заливання робочої рідини в гідробаки, в усмоктувальних і напірних гідролініях та служать для попереднього очищення.

Фільтри нормального очищення затримують частки від 0,1 до 0,05 мм (сітчасті, пластинчасті, магнітно-сітчасті) й установлюються на напірних і зливальних гідролініях.

Фільтри тонкого очищення затримують частки розміром, меншим ніж 0,05 мм (картонні, повстяні, керамічні), розраховані на невелику витрату й установлюються у відгалуженнях від гідромагістралей.

Залежно від місць установки фільтрів у гідросистемі розрізняють фільтри високого й фільтри низького тиску. Останні можна встановлювати тільки на всмоктувальних або зливальних гідролініях.

Дата добавления: 2016-06-13; просмотров: 891;