Молниезащита зданий и сооружений

Молния — это искровой разряд статического электричества, аккумулированного в грозовых облаках. В отличие от зарядов, образующихся на производстве, электрические заряды, накапливаемые в облаках, несоизмеримо больше. Поэтому энергия искрового разряда — молнии и возникающие при этом токи очень велики и представляют большую опасность для человека, строений. Молния может вызвать пожар.

Наиболее распространена линейная молния,с которой многократно встречается любой человек. Она имеет вид извилистой разветвляющейся линии. Величина силы тока в канале линейной молнии составляет в среднем 60... 170- 103 А, зарегистрирована молния с током 290 • 103 А. Средняя молния несет энергию 250 кВт-ч (900 МДж), имеются данные о мощности 2800 кВт-ч (10 000 МДж).

Наиболее распространена линейная молния,с которой многократно встречается любой человек. Она имеет вид извилистой разветвляющейся линии. Величина силы тока в канале линейной молнии составляет в среднем 60... 170- 103 А, зарегистрирована молния с током 290 • 103 А. Средняя молния несет энергию 250 кВт-ч (900 МДж), имеются данные о мощности 2800 кВт-ч (10 000 МДж).

Для защиты от поражения молнией объектов промышленности, зданий и сооружений применяются молниеотводы.

Молниеотвод состоит из трех основных частей: молниеприемника, воспринимающего удар молнии, токовода, соединяющего

Рис. 3.145.Молние- молниеприемник с заземлителем, через кото-отвод: / — молние- рыи ток молнии стекает в землю (рис. 3.145). приемник; 2 — то- С,

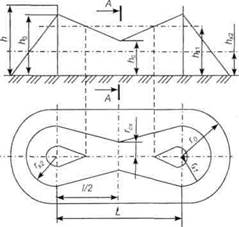

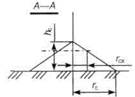

ковод- з - заземле- Молниеприемники располагают на крышах, ниё; 4 — мачта возвышенных местах и мачтах, вблизи защищаемого объекта. Наиболее распространены стержневые и тросовые молниеприемники. Они могут быть одиночными и групповыми. В окрестности молниеотвода образуется зона защиты — пространство, в пределах которого обеспечивается защита строения или какого-либо другого объекта от прямого удара молнии. При одиночном стержневом молниеотводе с надежностью 99 % эта зона представляет собой конус с высотой Ио = 0,85/г (где h — высота расположения верхней части молниеприемника над поверхностью земли) и радиусом основания гй = h0 (рис. 3.146). Это справедливо для h < 150 м, что чаще всего имеет место.

ковод- з - заземле- Молниеприемники располагают на крышах, ниё; 4 — мачта возвышенных местах и мачтах, вблизи защищаемого объекта. Наиболее распространены стержневые и тросовые молниеприемники. Они могут быть одиночными и групповыми. В окрестности молниеотвода образуется зона защиты — пространство, в пределах которого обеспечивается защита строения или какого-либо другого объекта от прямого удара молнии. При одиночном стержневом молниеотводе с надежностью 99 % эта зона представляет собой конус с высотой Ио = 0,85/г (где h — высота расположения верхней части молниеприемника над поверхностью земли) и радиусом основания гй = h0 (рис. 3.146). Это справедливо для h < 150 м, что чаще всего имеет место.

Рис. 3.146. Определение защитной зоны одиночного молниеотвода

При групповом молниеотводе зона действия каждого молниеотвода определяется аналогичным образом с учетом соотношения расстояния / между молниеотводами и их высотой. Минимальное расстояние /гс от земли, на котором действует мол-ниезащита (рис. 3.147), определяется из условия

|

hc = ho при /< h; /гс = /г0-(0,17 + 3- 10"4/г) (/- И) при 2h>l>h.

Молниеприемники стержневых молниеотводов изготовляют из стали любого профиля, как правило круглого, сечением не менее 100 мм2 и длиной не менее 200 мм. Для защиты от коррозии их окрашивают. Молниеприемники тросовых молниеотводов изготовляют из металлических тросов диаметром около 7 мм.

|

|

|

Рис. 3.147. Определение защитной зоны группового молниеотвода

Тоководы должны выдерживать нагрев при протекании очень больших токов разряда молнии в течение короткого промежутка времени, поэтому их делают из материалов с небольшим электрическим сопротивлением. Сечение тоководов на воздухе не должно быть менее 48 мм2, а в земле — 160 мм2. Если молниеотвод закреплен на крыше здания, то в качестве тоководов могут использоваться металлические конструкции и арматура здания, например металлическая лестница, расположенная с внешней стороны здания и ведущая на крышу. Тоководы должны надежно связаваться (лучше с помощью сварки) с молниеприемником и заземлителем.

Заземлители — важнейший элемент в системе молниезащи-ты. В качестве заземлителя можно использовать зарытые в землю на глубину 2...2,5 м металлические трубы, плиты, мотки проволоки и сетки, куски металлической арматуры. Место расположения заземлителя должно ограждаться для защиты людей от поражения шаговым напряжением.

4.4. Обеспечение безопасности герметичных систем, работающих под давлением

Для обеспечения надежной и безопасной работы герметичных систем и установок, находящихся под давлением, необходимо выполнять технические мероприятия по предупреждению

аварий и взрывов. Конструкция установок должна обеспечивать их надежную и безопасную работу, возможность осмотра и очистки, промывки, продувки и ремонта, а также проведения необходимых испытаний.

Все установки, работающие под давлением, маркируют. На маркировке указывают наименование завода-изготовителя, заводской номер установки, год изготовления и дату технического освидетельствования, общую массу установки, вместимость, рабочее и пробное давления, ставится клеймо завода. Емкости высокого давления подлежат регистрации, регулярным техническим освидетельствованиям и испытаниям.

Трубопроводы, баллоны, цистерны окрашивают в цвета, соответствующие их содержимому, и снабжают надписью с наименованием хранимого или транспортируемого вещества.

Сосуды, работающие под давлением, должны быть оснащены:

• запорной и запорно-регулирующей арматурой;

• предохранительными устройствами;

• контрольными приборами для измерения давления и температуры.

Для предотвращения чрезмерного повышения давления в сосуде служат предохранительные устройства, при срабатывании которых избыточное давление сбрасывается из сосуда или установки.

Предохранительные устройства обязательно устанавливают на все установки и сосуды, работающие под давлением, за исключением малых объектов, например газовых баллонов. Поскольку от исправности предохранительного устройства зависит безопасная работа установки, часто предусматривают два устройства — одно рабочее, а другое контрольное.

Предохранительные устройства имеют различное конструктивное исполнение, но наиболее распространены следующие:

• предохранительные устройства с разрушающимися мембранами (предохранительные мембраны);

• взрывные клапаны;

• предохранительные клапаны (пружинные, грузовые и др.).

Предохранительные мембраны просты по конструкции и поэтому считаются самыми надежными из предохранительных устройств. Мембраны бывают разрывные, ломающиеся, срезные, хлопающие и др. Наиболее просты разрывные мембраны, изготовленные из тонколистового металлического проката (рис. 3.148). При нагружении рабочим давлением мембрана пластически де-

|

|

Рис. 3.148.Разрывная мембрана: / — мембрана; 2 — коническая шайба; 3 — сбросная магистрвль; 4 — соединительные фланцы

формируется и приобретает форму сферического сегмента. При превышении допустимого давления мембрана разрывается, и давление из сосуда сбрасывается, предотвращая тем самым его взрывное разрушение. Однако недостатком мембраны является то обстоятельство, что после ее разрыва оборудование остается открытым и необходимо останавливать технологический процесс, чтобы заменить мембрану.

Взрывные клапаны (рис. 3.149) лишены этого недостатка, т. к. при сбросе давления запорный диск 2 вновь закрывается под действием пружины 3. Однако взрывные клапаны обладают невысокой герметичностью и применяются при невысоких рабочих давлениях, как правило, близких к нормальному.

Пружинные клапаны (рис. 3.150) обладают высокой герметичностью и могут применяться при высоких давлениях. Однако они менее надежны, подвержены воздействию агрессивных сред, могут забиваться отложениями рабочих сред, обладают большой инерционностью. Поэтому за ними требуется постоянный уход и

|

|

Рис. 3.149.Взрывной клапан: 1 — защищаемый сосуд; 2 — запорный диск; 3 — пружина; 4 — кольцо; 5 — штанга

Рис. 3.150.Пружинный клапан:

/ — регулировочный винт; 2 —

пружина; 3 — клапан

контроль. Надзор за безопасностью установок высокого давления осуществляют органы Ростехнадзора.

Контрольно-измерительные приборы. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами (приборами для измерения давления). Манометры должны иметь класс точности не ниже 2,5 — при рабочем давлении до 2,5 МПа и 1,5 — при рабочем давлении свыше 2,5 МПа.

Регистрация, техническое освидетельствование и испытания сосудов и емкостей, работающих под давлением. Регистрации в органах Ростехнадзора не подлежат сосуды, работающие при температуре стенки не выше 200 °С, у которых произведение PV (Р — давление в МПа, V — объем сосуда в м3) не превышает 0,15, а также сосуды с температурой стенки свыше 200 °С, но с PV<0,l. Остальные сосуды (за исключением ряда сосудов специального назначения, например сосуды холодильных установок; резервуары воздушных электрических выключателей; баллоны для сжатых, сжиженных и растворенных газов емкостью до 100 л; бочки для перевозки сжиженных газов и некоторые другие) регистрируются органами Ростехнадзора.

Техническое освидетельствование установок, работающих под давлением, осуществляется после монтажа и пуска в эксплуатацию, а также периодически. В необходимых случаях они подвергаются внеочередному освидетельствованию.

Объем, методы и периодичность освидетельствования определяются изготовителем сосудов и емкостей и указываются в инструкциях по монтажу и эксплуатации. В случае отсутствия таких указаний техническое освидетельствование проводится по правилам, определенным Ростехнадзором. Освидетельствование установок, зарегистрированных в органах Ростехнадзора, проводит их представитель (технический инспектор), а незарегистрированных — лицо, на которое приказом по предприятию возложен надзор за эксплуатацией установок, работающих под давлением. Техническое освидетельствование заключается во внутреннем осмотре и гидравлическом или пневматическом испытании установки. Внутренний осмотр осуществляется не реже одного раза в четыре года, и гидравлическое испытание с предварительным внутренним осмотром — не реже одного раза в восемь лет.

Испытание установок и емкостей, заключающееся в гидравлических или пневматических испытаниях, проводится по определенным правилам и состоит в закачке воды или воздуха под

определенным давлением, превышающим рабочее, выдержке определенное время под давлением и внешним осмотром наружной поверхности сосуда, разъемных и сварных соединений на предмет обнаружения течи. Если нет течи, трещин, потения в сварных соединениях, падения давления по контрольному манометру, сосуд считается выдержавшим испытания. Величина давления и время выдержки определяется конструкцией сосуда (сварной или литой, металлический или неметаллический, толщина стенки и др.) и установлено в специальных правилах.

Обслуживание установок может быть поручено лицам не моложе 18 лет, прошедшим производственное обучение и аттестацию в квалификационной комиссии и имеющим удостоверение на право обслуживания.

Контрольные вопросы

1. Какие пассивные (архитектурно-планировочные) меры используются для защиты от пожара?

2. Как устроена пожарная сигнализация?

3. Каковы основные способы и механизмы тушения пожара?

4. Какие вещества применяют для тушения пожара и в каких случаях?

5. Какие типы стационарных установок тушения пожара используются на производстве?

6. Как устроены спринклерные и дренчерные установки тушения пожара и как они работают?

7. Какие типы огнетушителей применяются на производстве?

8. Каковы методы защиты от статического электричества?

9. Каковы виды нейтрализаторов электрических зарядов?

10.Как устроены молниеотводы и каковы зоны их защитного действия?

11.Какие предохранительные устройства используются для обеспечения безопасности эксплуатации установок, работающих под давлением?

12.Каков порядок регистрации, технического освидетельствования и испытания сосудов и емкостей, работающих под давлением?

Раздел IV

Дата добавления: 2016-06-02; просмотров: 1465;