Золовое хозяйство пылеугольной ТЭС

Сжигание на электростанциях наименее качественного твердого топлива (с невысокой теплотой сгорания, многозольного) приводит к большому выходу золошлаковых материалов, требующих утилизации — на электростанциях Минэнерго СССР в последнее время около 100 млн. т в год. В настоящее время примерно лишь десятая часть этого количества используется в народном хозяйстве — при производстве строительных материалов, в строительстве и сельском хозяйстве.

Для сбора золы и шлака котельных установок, отпуска их потребителям, транспорта золошлаковых материалов внутри главного корпуса, на площадке ТЭС и за ее пределами, для складирования их в золоотвалах и предотвращения вредного воздействия последних на окружающую среду создаются системы золошлакоудаления, образующие золовое хозяйство тепловой электростанции. Системы золошлакоудалеиия должны быть допустимыми в экологическом и эффективными в технико-экономическом отношении.

В настоящее, время на большинстве действующих электростанций зола и шлак удаляются гидравлическим способом и складируются на поверхности земли в золоотвалах. Наряду с определенными достоинствами — полная механизация процесса золошлакоудаления и возможность транспорта на большие расстояния—этому способу присущ целый ряд недостатков. К основным из них относятся большой расход воды на транспорт золы и шлака, изъятие больших площадей земли под золоотвалы, попадание загрязненных сточных вод системы ГЗУ в водоемы, невозможность эффективного использования в народном хозяйстве складированных гидравлическим способом золы и шлака. Основные пути совершенствования золошлакового хозяйства ТЭС — это создание систем, обеспечивающих отпуск золошлаковых материалов потребителям и требующих минимальных расходов воды и других ресурсов на транспорт и складирование золы и шлака.

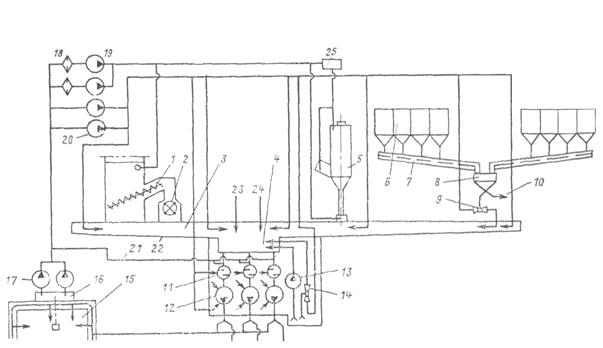

Нормативные положения по внутристанционному золошлакоудалению на ТЭС с сухими золоуловителями, содержащиеся в нормах технологического проектирования тепловых электростанций 1981г., предусматривают при наличии на ТЭС сухих золоуловителей создание внутристанционного пневмогидравлического золоудаления. На рис. 4 представлена комбинированная схема пневмогидрозолоудаления. Из-под котлов шлак удаляется механизированным способом и, пройдя дробилки, попадает в шлаковые каналы, по которым он транспортируется к насосной станции самотеком или с помощью струй воды, выходящих из побудительных сопл.

Из-под сухих золоуловителей зола собирается пневмосистемой в промежуточный бункер, откуда она может быть выдана потребителю или, при его отсутствии, подана смывными аппаратами в золовые каналы 1, а по ним — в багерную насосную. В каналы же непосредственно поступает пульпа из-под мокрых золоуловителей.

В приемной емкости насосной станции шлаковая и золовая пульпы смешиваются, и золошлак транспортируется до золоотвала багерными насосами. Зола и шлак оседают на золоотвале, а осветленная вода возвращается насосами осветленной воды на электростанцию для повторного использования (оборотная схема водоснабжения гидрозолоудаления).

Прямоточная схема со сбросом осветленной воды в водоемы может применяться только при соответствующем обосновании и согласовании с заинтересованными органами санитарного надзора, рыбоохраны и др.

При наличии потребителей, зола из промежуточного бункера пневмосистемами транспортируется в силосный склад сухой золы. Гидрозолоудаление при этом является резервной системой.

Для выдачи шлака потребителям предусматриваются гидравлические системы с трехсекционным шлакоотстойником, системы с намывом шлака в бурты или в расходные отвалы.

Для непрерывного механизированного шлакоудаления котельные заводы комплектно с котлами поставляют роторные, шнековые и скребковые транспортеры. Размер кусков шлака после роторных транспортеров не превышает 60 мм.

Рисунок 8.5 - Пневмогидрозолоудаление на пылеугольной ТЭС:

1 — система шлакоудаления котла; 2 — шлакодробилка; 3 — канал; 4— приемная емкость; 5 — мокрый золоуловитель, 6 — сухой золоуловитель; 7 — аэрожелоб; 8 — промбункер сухой золы; 9— водоструйный смеситель золы; 10 — возможная выдача золы потребителю или на склад; 11 — металлоуловитель; 12 — багерный насос; 13 — дренажный электронасос; 14 — дренажный водоструйный насос; 15 — золошлакоотвал; 16— бассейн осветленной соды; 17— насос осветленной воды, 18— фильтр; 19— насос орошающей воды; 20 — насос смывной воды; 21— осветленная вода на промывку пульпопроводов; 22 — побудительные сопла; 23 — подпитка системы гидрозолошлакоудаления; 24 — сбросы сточных вод; 25 — напорный бак

Совместно со скребковыми и шнековыми транспортерами могут поставляться шлаковые дробилки (валковые), устанавливаемые под котлами (индивидуальные дробилки). В случае, когда размеры выпускаемых ими кусков шлака превышают половину размера проходного сечения рабочего колеса багерного насоса, а также, если необходимо иметь мелкие куски шлака по условиям применения на золоотвале рассредоточенного намыва, дробилки устанавливают и в багеркой насосной (центральные шлакодробилки). Размер кусков шлака после центральных шлакодробилок не превышает 25 мм.

Чтобы сократить потребление воды на золоудаление, зола из-под сухих золоуловителей независимо от наличия потребителей удаляется в промежуточный бункер с помощью одной из следующих систем пневмозолоудаления (ПЗУ): аэрожелобов с пневмоподъемниками или без них, вакуумных систем с вакуумнасосами или паровыми эжекторами, низконапорных трубных систем с вентиляторами или воздуходувками.

Из промежуточного бункера зола может быть выдана непосредственно в транспортные средства потребителя, пневматическим способом на склад сухой золы, через золосмесительные устройства в каналы гидрозолоудаления. Если зола подается на силосный склад струйными или пневмовинтовыми насосами с подачей, равной выходу золы из золоуловителей, то емкость промежуточного бункера принимается равной 3—10 м3. При большей производительности этих насосов вместимость промежуточного бункера увеличивают до 20— 60 м3, что позволяет отводить золу насосами Периодически при оптимальных режимах работы пневмотранспортной системы.

Для равномерной выдачи золы из бункеров золоуловителей, из воздухоотделительных камер и промежуточных бункеров на золовых течках устанавливают пневмослоевые затворы или мигалки. Для переключения потока золы из бункера в систему отгрузки золы потребителям или в систему ГЗУ под промежуточным бункером устанавливают переключатели механического действия с электроприводом или пневмослоевые переключатели. Если золу из промежуточного бункера необходимо выдать к нескольким золосмесителям ГЗУ или к нескольким пневмонасосам ПЗУ, то устанавливают аэрораспределитель, представляющий собой пневмослоевой переключатель с соответствующим числом камер. Для удаления сухой золы в каналы ГЗУ применяют золосмывные аппараты, смывные водоструйные эжекторы, золосмесители.

Шлаковые и золовые каналы в пределах площадки ТЭС, включая расположенные в багерной насосной, принимаются раздельными. Они выполняются, как правило, железобетонными с облицовкой из стандартных камнелитых изделий с условным радиусом облицовки, равным 150, 200 и 230 мм. Золовые каналы выполняют с уклоном не менее 1% и с первоначальным заглублением 400 —500 мм. Уклон шлаковых каналов при сухом шлакоудалении принимается не менее 1,5%, а при жидком — 1,8%, первоначальное заглубление — 600—700 мм. Непрерывность движения шлакозоловой пульпы поддерживается установленными по длине каналов побудительными соплами с подачей на них смывной воды.

Ватерные насосные станции располагают в котельном отделении. Целесообразность их размещения за пределами главного корпуса требует специального обоснования. Одна багерная насосная должна обслуживать не менее шести котлов паропроизводительностью по 320—500 т/ч, не менее четырех котлов — по 640— 1000 т/ч, не менее двух котлов — по 1650—2650 т/ч. Ватерные насосы устанавливают с одним резервным и одним ремонтным агрегатом в каждой насосной станции. Чтобы в период запуска резервного насоса подводящие каналы не затапливались, на входе багерных насосов размещают приемную емкость вместимостью не менее объема, перекачиваемого насосом в течение двух минут, если насосная находится в главном корпусе, и трех минут, если багерная насосная выносная.

За пределами котельной до выносной багерной насосной шлакозоловые подземные каналы выполняют проходными высотой не менее 1,8 м. Помещение багерных насосных оборудуется дренажным приямком вместимостью 1—2 м3 для сбора дренажных вод. Дренажные насосы устанавливают без резервного центробежного насоса, а в качестве резервного предусматривается водоструйный насос.

Пульпопроводы от багерпой насосной до золоотвала выполняют из стальных бесшовных труб с толщиной стенки 10—15 мм. Рекомендуется прокладывать их на поверхности земли, на лежневых опорах с уклоном в сторону золоотвала; также допускается укладка пульпопровода с общим уклоном в сторону насосной или с раздельной точкой между насосной и золоотвалом (уклон не менее 0,05%). Трассировка пульпопроводов должна обеспечивать самокомпенсацию от тепловых перемещений.

От каждой багерной насосной станции золошлакопроводы на отвал принимают с одной резервной ниткой. Допускается устройство одного резервного золошлакопровода на две багерные насосные и рекомендуется общий резервный пульпопровод для шлака и золы при разности их диаметров не более 50 мм. Для уменьшения диаметра золошлакопроводов рекомендуется применять сгустители, которые следует устанавливать в котельном отделении или вблизи ТЭС. Если золошлаки абразивные, то предусматриваются меры по увеличению срока службы золошлакопроводов.

В системе гидрозолошлакоудаления для подачи воды используют следующие группы насосов: смывные насосы — для подачи воды к побудительным соплам в каналах, на уплотнения и сальники багерных насосов и шлакодробилок, к металлоуловителям, к водоструйным эжекторам смесителям; орошающие насосы — для подачи воды к устройствам механизированного шлакоудалення, на орошение мокрых золоуловителей, к золосмыаным аппаратам. Эти насосы устанавливают с одним резервным агрегатом.

Дата добавления: 2016-05-25; просмотров: 3247;