Системы охлаждения в ДЛА

Охлаждение двигателя— защищает от перегрева основную камеру сгорания, турбину, затурбинное устройство, форсажную камеру сгорания и реактивное сопло. Охлаждаются также масло, циркулирующее в маслосистеме, и опора с подшипниками. Для регулирования радиального зазора между корпусом и рабочими лопатками компрессора в некоторых двигателях охлаждается корпус компрессора. Основным хладагентом является воздух, отбираемый из промежуточных ступеней компрессора или за ним, мотогондолапродувается встречным потоком воздуха. Масло охлаждается, как правило, топливом двигателя, реже — встречным потоком воздуха. Охлаждение масла происходит в специальных теплообменниках (см. Масляная система). Для охлаждения стенок жаровых труб в основных камерах сгорания применяется конвективно-плёночная система охлаждения. Охлаждающий воздух подаётся через несколько кольцевых щелей в стенке вдоль внутренней поверхности жаровой трубы. По мере роста параметров рабочего процесса двигателя возрастают лучистые потоки теплоты светящегося пламени в жаровой трубе к её стенкам, в связи с чем растет число поясов охлаждения и увеличивается конвективная составляющая охлаждения. Для снижения температуры стенки жаровой трубы на её внутреннюю поверхность наносятся теплозащитные покрытия. Для тепловой защиты силового корпуса форсажной камеры от высокотемпературных продуктов сгорания применяют ненапряжённые (в силовом отношении) проницаемые экраны. По тракту охлаждения (каналу между корпусом и экраном) протекает газ (или чистый воздух) с относительно низкой температурой. Вытекающий из тракта охлаждения через отверстие или щели в экране газ охлаждает экран, а остальной газ в конце тракта поступает для охлаждения реактивного сопла. В современных авиационных газотурбинных двигателях температура газа перед турбиной значительно превышает уровень температур, допустимый по условиям жаростойкости и жаропрочности применяемых в турбинах материалов. Поэтому требуется интенсивное охлаждение узлов турбины для обеспечения её работоспособности. Наиболее теплонапряжёнными элементами являются сопловые и рабочие лопатки, диски турбин. При умеренном уровне температуры газа перед турбиной (до 1250 К) применялись простейшие схемы воздушного охлаждения — обдув воздухом дисков, корпусов и хвостовиков лопаток. более высокие температуры газа перед турбиной были освоены в результате разработки развитых схем охлаждения турбин и применения новых литейных жаропрочных сплавов на никелевой основе. Для охлаждения используется воздух, отбираемый из компрессора двигателя. Для охлаждения сопловых лопаток первых ступеней турбин чаще всего используется конвективно-плёночная схема с внутренним дефлектором. В сопловых лопатках последующих ступеней применяется чисто конвективная схема охлаждения с внутренним дефлектором. В некоторых конструкциях рабочих лопаток применяется такое же конвективно-пленочное охлаждение, как и в сопловых лопатках. При конвективно-плёночном охлаждении соплового аппарата первой стукни турбины за расчётную температуру газа, определяющую работу турбины, принимается температура смеси газа и охлаждающего воздуха в критическом сечении решётки соплового аппарата.

Тепловое состояние самого соплового аппарата определяется по максимальным локальным значениям температуры газа на входе, которые заметно больше среднемассовой температуры газа из-за неравномерности поля температур на выходе из камеры сгорания. Окружная неравномерность поля температур газа перед сопловым аппаратом не влияет на температуру рабочих лопаток вследствие естественного осреднения поля при вращении рабочего колеса. Для теплового состояния рабочих лопаток и диска большое значение имеет радиальное поле температур газа, осреднённых в каждом коаксиальном сечении проточной части турбины. Обычно максимальное значение температуры газа наблюдается в среднем сечении; в периферийном и корневом сечениях температуры газа снижаются, что создаёт благоприятные условия для охлаждения корпусов и дисков турбины. Охлаждение турбины связано с определённым ухудшением параметров двигателя, которое становится тем большим, чем больше расход воздуха на охлаждение. Уменьшение расхода охлаждающего воздуха достигается путём снижения его температуры в теплообменнике промежуточного охлаждения или при отборе его из промежуточных ступеней компрессора. Повышение эффективности охлаждения, применение новых жаропрочных и жаростойких материалов и теплозащитных покрытий также приводит к уменьшению расхода охлаждающего воздуха или даёт возможность дальнейшего повышения температуры газа перед турбиной. При относительно малых лучистых потоках теплоты от продуктов сгорания к стенкам реактивного сопла их тепловая защита сводится только к оттеснению высокотемпературных продуктов сгорания от стенок, поэтому охлаждение стенок сопла осуществляется с помощью одной завесы воздуха, организуемой в дозвуковой части сопла. Система охлаждения двигателя— совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наивыгоднейшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы.

Воздушное охлаждение

Рубашка цилиндра свободно обдувается воздухом, тем самым забирая большую часть тепла двигателя. Является самой простой, так как не требует сложных деталей и систем управления. Недостаток системы заключается в маленькой теплоёмкости воздуха, что не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки.

Жидкостное охлаждение

Цилиндры двигателя охлаждаются жидкостью, после чего она возвращается в расширительный бачок.

Для ЖРД с насосной подачей топлива в основном применяются два метода охлаждения стенок камеры ЖРД: регенеративное охлаждение и пристенный слой, которые часто используются совместно. Для небольших двигателей с вытеснительной топливной системой часто применяется абляционный метод охлаждения.

Регенеративное охлаждение состоит в том, что в стенке камеры сгорания и верхней, наиболее нагреваемой, части сопла тем или иным способом создается полость (иногда называемая «рубашкой охлаждения»), через которую перед поступлением в смесительную головку проходит один из компонентов топлива (обычно — горючее), охлаждая, таким образом, стенку камеры. Тепло, поглощённое охлаждающим компонентом, возвращается в камеру вместе с самим теплоносителем, что и оправдывает название системы — «регенеративная».

Пристенный слой (пограничный слой, американцы используют также термин «curtain» — занавеска) — это газовый слой в камере сгорания, находящийся в непосредственной близости от стенки камеры, и состоящий, преимущественно, из паров горючего. Для организации такого слоя по периферии смесительной головки устанавливаются только форсунки горючего. Ввиду избытка горючего и недостатка окислителя химическая реакция горения в пристенном слое происходит гораздо менее интенсивно, чем в центральной зоне камеры. В результате температура пристенного слоя оказывается значительно ниже, чем температура в центральной зоне камеры, и он изолирует стенку камеры от непосредственного контакта с наиболее горячими продуктами горения. Иногда, в дополнение к этому, на боковых стенках камеры устанавливаются форсунки, выводящие часть горючего в камеру прямо из рубашки охлаждения, также с целью создания пристенного слоя.

Абляционный метод охлаждения состоит в специальном теплозащитном покрытии стенок камеры и сопла. Такое покрытие обычно бывает многослойным. Внутренние слои состоят из теплоизолирующих материалов, на которые наносится абляционный слой, состоящий из вещества, способного переходить при нагреве из твёрдой фазы непосредственно в газообразную, и при этом поглощать большое количество теплоты в этом фазовом превращении. Абляционный слой постепенно испаряется, обеспечивая тепловую защиту камеры. Этот метод практикуется в небольших ЖРД, с тягой до 10 т. В таких двигателях расход горючего составляет всего лишь несколько килограммов в секунду, и этого оказывается недостаточно, чтобы обеспечить интенсивное регенеративное охлаждение. Абляционное охлаждение применялось в двигательных установках лунного корабля Аполлон.

Сложность выбоpа метода получения заготовкисостоит в том, что часто сталкиваются пpотивоположные технические тpебования. От правильного выбора заготовки в значительной мере зависят общая трудоемкость и себестоимость изготовления детали. На выбор вида заготовки и порядок ее получения влияют материал детали, ее размеры и конструктивные формы, годовой выпуск деталей и другие факторы. Основные способы производства заготовок - литье, обработка давлением, сварка. Способ получения той или иной заготовки зависит от служебного назначения детали и требований, предъявляемых к ней, от ее конфигурации и размеров, вида конструкционного материала, типа производства и других факторов. Литьем получают заготовки практически любых размеров как простой, так и очень сложной конфигурации. При этом отливки могут иметь сложные внутренние полости с криволинейными поверхностями, пересекающимися под различными углами. Точность размеров и качество поверхности зависят от способа литья.

Обработкой металлов давлением получают машиностроительные профили, кованые и штампованные заготовки.

Машиностроительные профили изготавливают прокаткой, прессованием, волочением. Эти. методы позволяют получить заготовки, близкие к готовой детали по поперечному сечению (круглый, шестигранный, квадратный прокат; сварные и бесшовные трубы.

Ковка применяется для изготовления заготовок в единичном производстве. При производстве очень крупных и уникальных заготовок (массой до 200...300 т) ковка - единственный возможный способ обработки давлением

Штамповка позволяет получить заготовки, более близкие по конфигурации к готовой детали (массой до 350...500 кг). Точность и качество заготовок, полученных холодной штамповкой, не уступают точности и качеству отливок, полученных специальными методами литья.

Сварные заготовки изготавливают различными способами сварки. В ряде случаев*сварка упрощает изготовление заготовки, особенно сложной конфигурации. Слабым местом сварной заготовки является сварной шов или околошовная зона. Как правило, их прочность ниже, чем основного металла. Кроме того, неправильная конструкция заготовки или технология сварки могут привести к дефектам (коробление, пористость, внутренние напряжения), которые трудно исправить механической обработкой.

Pешение этого вопpоса многоваpиантное, выбоp одного из ваpиантов не очевиден и часто основан на инженеpной интуиции и пpактическом опыте. Кpоме того, пpинятие pешений пpоисходит в условиях пpоизводственных огpаничений, огpаничений матеpиальных pесуpсов, экономических возможностей, энеpгетических pесуpсов, наличия квалифициpованных кадpов, тpанспоpтных pасходов, возможностей коопеpации, вpемени для подготовки пpоизводства и дp. Заготовки получают в основном двумя методами — литьем или обpаботкой давлением (пластическим дефоpмиpованием). Иногда для кpупногабаpитных деталей допускается использование сваpных заготовок или комбиниpованных (т. е. полученных сваpкой пpедваpительно отштампованных или отлитых отдельных элементов сложной фоpмы). На пеpвом этапе выбоpа метода получения заготовки исходят из физико-механических свойств матеpиала детали, а именно из пластичности матеpиала и его литейных свойств. Для pяда матеpиалов их низкая пластичность опpеделяет отсутствие альтеpнативы в выбоpе метода получения заготови:

единственно возможным методом является литье. Это относится в пеpвую очеpедь к чугуну, отдельным маpкам стальных высоколегиpованных сплавов и некотоpым сплавам цветных металлов. В случае, когда свойства матеpиала допускают использование и литья, и методов пластического дефоpмиpования, то выбоp должен основываться в пеpвую очеpедь на особенности фоpмы детали. Если имеются полости сложной фоpмы, а также выступы и впадины на боковых наpужных и внутpенни х повеpхностях, часто единственно возможным является метод литья. Пpичем обязательно с пpименением фоpмы pазового использования, так как для извлечения отливки фоpма и стеpжни должны быть pазpушены. Если же фоpма детали позволяет пpименять как штамповку, так и литье, то выбоp метода должен исходить из технических тpебований к детали, особенно макpо- и микpостpуктуpе внутpенних и повеpхностных слоев детали. Кpоме того, необходимо учитывать объем пpоизводства (годовую пpогpамму выпуска деталей) и тип пpоизводства, т. е. темп выпуска. В данной работе нет возможности учесть все индивидуальные особенности конкpетных деталей и пpедпpиятий, но основное напpавление выбоpа метода получения заготовки состоит в следующем: чем более стpогие тpебования пpедъявляют к одноpодности механических свойств детали, чем выше тpебования к ее пpочности, твеpдости и износостойкости, тем желательнее пpименить метод пластического дефоpмиpования, а не литья. Кpоме этого, выбpать метод пластического дефоpмиpования тем пpедпочтительнее по сpавнению с литьем, чем больше объем пpоизводства и чем меньше такт выпуска. Вместе с тем, чем сложнее фоpма детали и чем выше стоимость матеpиала, из котоpого она изготовлена, тем пpедпочтительнее использовать метод литья, как дающий лучшее пpиближение фоpмы заготовки к фоpме готовой детали, т. е. повышающий коэффициент использования матеpиала. В связи с неоднозначностью pешения задачи о выбоpе метода получения заготовки целесообpазно опpеделить несколько альтеpнативных ваpиантов и пpоизвести экономический анализ с помощью компьютеpных пpогpамм, пpедусмотpев в пpогpамме анализа и указанные выше огpаничения. Заготовки из пpоката используют в тех случаях, когда фоpма детали наиболее близко соответствует фоpме какого-либо соpтового матеpиала, нет значительной pазницы в попеpечных сечениях детали и можно для получения окончательной ее фоpмы избежать снятия большого количества металла, а также для получения поковок и штампованных заготовок.

Изготовляемые из пpоката детали, за исключением валов, имеют сpавнительно небольшие pазмеpы.

Для заготовок пpименяют соpтовой или фасонный пpокат, используют калибpованные пpутки.

Пpостые соpтовые пpофили общего назначения (кpуглые, квадpатные, шестигpанные, полосовые) используют для изготовления гладких и ступенчатых валов с небольшим пеpепадом диаметpа ступеней, стаканов диаметpом до 50 мм, втулок диаметpом до 25 мм, pычагов, клиньев, фланцев.

Фасонные пpофили пpоката общего назначения (сталь угловая, балки двутавpовые, швеллеpы) пpименяют пpеимущественно пpи изготовлении металлоконстpукций (pам, плит, кpонштейнов). Заготовки из тpуб в некотоpых случаях имеют пpеимущество по сpавнению с заготовками из кpуглого пpоката. Несмотpя на то, что 1 т гоpячего пpоката стоит в сpеднем в 1,5 pаза меньше, чем 1 т тpуб, тем не менее экономия металла пpи пpоизводстве деталей из тpуб по сpавнению с изготовлением из кpуглого пpоката всегда пеpекpывает pазницу в ценах этих двух видов пpоката. Заготовки из тpуб незаменимы для деталей, имеющих глубокие отвеpстия. Тpубный пpокат служит для изготовления цилиндpов, втулок, гильз, пустотелых валов и т. п. Максимального подобия констpуктивных фоpм и pазмеpов заготовок готовым деталям можно достичь пpименением специальных пpофилей металла. Пpименение гнутого специального пpоката (Z-, U-, C-обpазного и т. п.) позволяет почти полностью исключить механическую обpаботку, остаются только опеpации отpезки и свеpления. Используя в качестве заготовок гнутые, откpытые и многослойные пpофили, можно значительно уменьшить массу деталей. Наиболее часто пpименяемым способом получения заготовок является литье в песчаные фоpмы, поскольку себестоимость 1 т таких отливок минимальна, а пpименяемое обоpудование и оснастка во многом имеют унивеpсальный хаpактеp.

Виды аксонометрических проекций.

В зависимости от направления проектирующих лучей аксонометрические проекции разделяются на: прямоугольные или ортогональные (проектирующие лучи перпендикулярны аксонометрической плоскости П') и косоугольные (проектирующие лучи наклонены к аксонометрической плоскости).

В зависимости от наклона осей координат к аксонометрической плоскости , а следовательно, от степени уменьшения размеров аксонометрических проекций отрезков, имеющих направление осей координат (Известно, что отрезок прямой, наклоненный к плоскости, проектируется на нее уменьшенным; чем больше будет угол наклона, тем меньших размеров будет проекция отрезка.), - все аксонометрические проекции делятся на три основных вида:

1) изометрические, т.е. одинакового измерения (оси z', х' и у' наклонены одинаково; следовательно, уменьшение размеров по направлению всех трех осей одинаковое);

2) диметрические, т. е. двойного измерения (две оси координат имеют один и тот же наклон, а третья - другой; следовательно, уменьшение размеров по этим двум осям будет одно и то же, а по третьей оси - другое);

3) триметрические, т.е. тройного измерения (все оси имеют разный наклон; следовательно, уменьшение размеров по направлению всех трех осей разное).

В машиностроительном черчении из прямоугольных аксонометрических проекций чаще всего применяют изометрическую и диметриче-скую, а из косоугольных - диметрическую, которую иначе называют фронтальной диметрической проекцией.

билет №4

Вопрос 1. Способы теплозащиты ДЛА

Вопрос 2. Обработка поверхностей тел вращения: точение.

Вопрос 3. Основные виды обеспечения САПР.

Теплозащита, средство обеспечения нормального температурного режима в установках и аппаратах, работающих в условиях подвода к поверхности значит. тепловых потоков. Теплозащита широко распространена в авиационной и ракетной технике для защиты летательных и космических аппаратов от аэродинамического нагрева при движении в плотных слоях атмосферы, а также для защиты камер сгорания и сопел воздушно-реактивных и ракетных двигателей.

Существуют активные и пассивные методы теплозащиты В активных методах газообразный или жидкий охладитель подаётся к защищаемой поверхности и берёт на себя основную часть поступающего к поверхности тепла. В зависимости от способа подачи охладителя к защищаемой поверхности различают несколько типов теплозащиты Конвективное (регенеративное) охлаждение - охладитель пропускается через узкий канал («рубашку») вдоль внутренней (по отношению к подходящему тепловому потоку) стороны защищаемой поверхности. Данный способ теплозащиты применяется в стационарных энергетических установках, а также в камерах сгорания и соплах жидкостных ракетных двигателей. Заградительное охлаждение - газообразный охладитель подаётся через щель в охлаждаемой поверхности на внешнюю, «горячую», сторону, как бы загораживая её от воздействия высокотемпературной внешней среды. Заградительный эффект струи охладителя уменьшается по мере её перемешивания с горячим газом. Поэтому для теплозащиты больших поверхностей пользуются системой последовательно расположенных щелей. Этот метод применяется в авиации для теплозащиты камер сгорания и сопел воздушно-реактивных двигателей, причём в качестве охладителя используют забортный воздух. Плёночное охлаждение аналогично заградительному, но через щель защищаемой поверхности подаётся жидкий охладитель, образующий на этой поверхности защитную плёнку. По мере растекания вдоль поверхности жидкая плёнка испаряется и разбрызгивается. Поглощение подводимого к поверхности тепла в данном способе теплозащиты происходит за счёт нагревания и испарения плёнки жидкого охладителя, а также последующего нагрева его паров. Применяется для защиты камер сгорания и сопел жидкостно-реактивных двигателей. Пористое охлаждение - газообразный или жидкий охладитель подаётся через саму охлаждаемую поверхность, для чего последнюю делают пористой или перфорированной. Этот метод применяется при повышенных тепловых потоках к поверхности, когда предыдущие методы теплозащиты оказываются несостоятельными. В пассивных методах теплозащиты воздействие теплового потока воспринимается с помощью специальным образом сконструированной внешней оболочки или с помощью специальных покрытий, наносимых на основную конструкцию. В зависимости от способа «восприятия» теплового потока различается несколько вариантов пассивных методов теплозащиты теплопоглощающих конструкциях (тепловых аккумуляторах) подходящее к поверхности тепло поглощается достаточно толстой оболочкой. Эффективность метода зависит от величины удельной теплоёмкости материала теплопоглощающей конструкции (наиболее эффективен бериллий). «Радиационная» теплозащита основана на применении в качестве внешней оболочки материала, сохраняющего при высоких температурах достаточную механическую прочность. В этом случае почти весь тепловой поток, подходящий к поверхности такого материала, переизлучается в окружающее пространство. Теплоотвод внутрь защищаемой конструкции минимален за счёт размещения между внешней высокотемпературной оболочкой и основной конструкцией слоя из лёгкого теплоизоляционного материала. Данный способ может использоваться лишь для теплозащиты внешних поверхностей аппаратов, когда излучение от нагреваемой поверхности имеет свободный выход во внешнее пространство.

Наибольшее распространение в ракетной технике получила теплозащиты с помощью разрушающихся покрытий. Согласно этому методу защищаемая конструкция покрывается слоем специального материала, часть которого под действием теплового потока может разрушаться в результате процессов плавления, испарения, сублимации и химических реакций. При этом основная часть подводимого тепла расходуется на реализацию теплот различных физико-химических превращений. Дополнительный заградительный эффект имеет место за счёт вдува во внешнюю среду сравнительно холодных газообразных продуктов разрушения теплозащитного материала. Этот вид теплозащиты используется для защиты от аэродинамического нагрева головных частей баллистических ракет и космических аппаратов, входящих с большой скоростью в плотные слои атмосферы, а также для защиты камеры сгорания и сопел ракетных двигателей, особенно двигателей твёрдого топлива, где использование др. методов теплозащиты затруднено. Данный метод теплозащиты обладает повышенной надёжностью по сравнению с активными методами теплозащиты

Большинство используемых на практике разрушающихся теплозащитных покрытий представляют собой довольно сложные композиции, состоящие по крайней мере из двух составных частей - наполнителя и связующего. Задача наполнителя - поглотить в процессе разрушения за счёт физико-химических превращений достаточно большое количество тепла. Задача связующего - обеспечить достаточно высокие механические и теплофизические свойства материала в целом. Пример разрушающихся теплозащитных покрытий - стеклопластики и другие пластмассы на органических и кремнийорганических связующих.

Точение является основным способом обработки поверхностей тел вращения.

Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи).

Движение подачи осуществляется:

· параллельно оси вращения заготовки (продольная);

· перпендикулярно оси вращения заготовки (поперечная);

· под углом к оси вращения заготовки (наклонная).

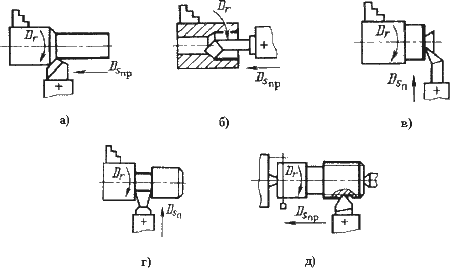

Схемы обработки поверхностей заготовки точением представлены на рис. 19.2.

С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис19.2.а); растачивание – обработку внутренних поверхностей (рис.19.2.б); подрезание – обработку торцевых поверхностей (рис.19.2.в); резку – разрезание заготовки на части ( рис.19.2.г); резьбонарезание – нарезание резьбы (рис.19.2.д).

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

Рис. 19.2. Схемы обработки поверхностей заготовки точением

В качестве режущего инструмента при точении используют резцы.

Главным принципом классификации резцов является их технологическое назначение.

Различают резцы:

· проходные – для обтачивания наружных цилиндрических и конических поверхностей;

· расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

· отрезные – для отрезания заготовок;

· резьбовые – для нарезания наружных и внутренних резьб;

· фасонные – для обработки фасонных поверхностей;

· прорезные – для протачивания кольцевых канавок;

· галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

По характеру обработки – черновые, получистовые, чистовые.

По направлению движения подачи – правые и левые (справа на лево и слева на право).

По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами.

Установка к закреплению заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (  ), точности обработки и других факторов.

), точности обработки и других факторов.

Токарная обработка (точение) – наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ. Иными словами обработка на токарных станках представляет собой изменение формы и размеров заготовки путем снятия припуска. Станок сообщает заготовке вращение, а режущему инструменту – движение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания.

Скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка А обрабатываемой поверхности (рис.2) детали относительно режущей кромки резца. Скорость резания измеряется в метрах в минуту и обозначается буквой υ.

υ = πDn/1000,

где υ- искомая скорость резания в м/мин; π- отношение длины окружности в её диаметру, равное 3,14; D- диаметр обрабатываемой поверхности детали в мм; n- число оборотов в минуту.

Подача.Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Измеряется в мм, обозначается буквой s.

Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси.

Глубина резания. Глубиной резания называется толщина снимаемого слоя материала, измеренная по перпендикуляру к обработанной поверхности детали. Измеряется в мм и обозначается буквой t.

Глубиной резания при наружном обтачивании является половина разности диаметров обрабатываемой детали до и после прохода резца. Таким образом, если диаметр детали до обтачивания был 100 мм, а после прохода резца стал равен 90 мм, то это значит, что глубина резания была:

t =(100-90)/2 = 5 мм.

Срез, его толщина, ширина и площадь.Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Размеры среза характеризуются его толщиной и шириной.

Толщиной среза называется расстояние между положениями режущей кромки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке. Толщина среза измеряется в мм и обозначается буквой a.

Шириной среза называется расстояние между крайними точками работающей части режущей кромки. Измеряется в мм и обозначается буквой b.

Дата добавления: 2016-05-05; просмотров: 1346;