Кондиционирования воздуха

Основными причинами снижения эффективности работы системы кондиционирования являются:

· износ или плохое натяжение ремня привода компрессора кондиционера (в случае необходимости ремень нужно заменить или отрегулировать его натяжение);

· утечка хладагента из шлангов и соединений системы (устраняется своевременной подтяжкой соединений);

· засорение ребер конденсатора (между ребрами могут скапливаться останки насекомых, листья и другие загрязнения, которые необходимо периодически удалять);

· неполная зарядка системы хладагентом (самая распространенная причина плохой работы системы).

Наиболее часто встречающаяся проблема с кондиционером – это когда при включении после долгого «зимнего» простоя обнаруживается, что он либо «не холодит» совсем, либо «холодит слабо». В большинстве случаев причиной тому – утечка хладагента. Возникает она, в основном, из-за коррозии металла и износа уплотнений в системе. Хладагент может уходить из-под сальника компрессора, ниппеля, шланга, но чаще всего из радиатора и трубок. По техническим требованиям они делаются из алюминия и повреждаются дорожной грязью и солью. Грязь также забивает соты радиатора кондиционера, который, находясь впереди, принимает на себя весь поток. Это также часто оказывается причиной того, что кондиционер начал работать хуже.

Обычно система кондиционирования воздуха в автомобиле не требует большого объема технического обслуживания. Необходимо хотя бы раз в месяц включать систему, для профилактики, чтобы она поработала минут десять, прокачала хладагент и небольшое количество содержащейся в нем смазки. Хладагент может использоваться бесконечно долго, если нет его утечки. Поэтому необходимо раз в год проверять исправность систем кондиционирования воздуха.

Общая проверка работоспособности системы кондиционирования заключается в следующем. Сначала необходимо вывести систему на режим стабильной работы. Для этого нужно проделать следующее.

1. Запустить двигатель и установить повышенную частоту вращения коленчатого вала.

2. Установить переключатели режимов работы системы на максимальное охлаждение воздуха, а вентилятор отопителя/испарителя - на максимальную скорость вращения.

3. Открыть стёкла и двери автомобиля для того, чтобы как можно быстрее охладить салон.

4. Дать поработать системе в течение 5...10 минут.

Затем проверяют на ощупь штуцера компрессора или подсоединенные к ним шланги. Всасывающая часть должна быть холодной, нагнетающая - горячей. Далее измеряют температуру воздуха на выходе из воздушных решеток на панели приборов. При температуре окружающего воздуха +20…25°С и включении вентилятора на максимальный режим температура должна быть не менее 11°С, при 30°С – не более 17°С. Если разницы в температуре трубок не ощущается, то, скорее всего, недостаточен уровень хладагента.

Перед проведением любых работ с системой кондиционирования желательно проделать следующее:

провести предварительный визуальный осмотр всей системы и наличие утечек хладагента;

проверить, работает ли вентилятор конденсатора;

оценить состояние и натяжение приводных ремней компрессора и вентилятора;

проверить состояние рёбер охлаждения конденсатора, убедиться в том, что они не забиты, не сломаны и не погнуты. При необходимости очистить их от грязи и набившихся в них насекомых сухой щёткой;

подсоединить измерительный блок с манометрами и термометром и на режиме стабильной работы замерить температуру и давление хладагента в системе;

определить марку хладагента, на котором работает система.

Проверка работы вентилятора конденсатора.Для предотвращения перегрева на автомобили устанавливают вентиляторы конденсатора/радиатора системы охлаждения. Если вентилятор не вращается, проверяют цепь электродвигателя вентилятора. В отдельных моделях может применяться электромагнитная муфта. Для ее проверки запускают двигатель и нажимают на кнопку включения компрессора на приводе управления или ожидают прогрева двигателя. Якорь электромагнитной муфты при нажатии кнопки (прогреве двигателя) должен притянуться к ведомому диску шкива с характерным щелчком.

Проверка состояния хладагента через смотровое окно (системы с расширительным клапаном).Некоторые системы с расширительным клапаном, работающие на хладагенте марки R12 имеют смотровое окно, через которое можно увидеть состояние хладагента в системе. Смотровое окно обычно находится в фильтре/осушителе и даёт информацию о хладагенте высокой стороны системы. Наличие пузырьков говорит о нехватке хладагента в системе. При нормальной циркуляции хладагента по системе через смотровое окно не должно быть видно компрессорного масла.

Смотровое окно не устанавливают в системах, работающих на хладагенте марки R134a, так как этот хладагент, смешиваясь с синтетическим маслом, образует жидкость, похожую на молоко и определить наличие масла в хладагенте невозможно.

Проверка системы на наличие утечек. Если проверка давлений и температур хладагента системы показала, что в системе мало хладагента, то необходимо провести проверку на наличие утечек. Утечки, как правило, происходят через неплотности в соединениях, повреждённые шланги или уплотнения, или повреждённые металлические трубки. Большинство утечек возникают по вине вибраций двигателя, которые ослабляют резьбовые соединения и вызывают с течением времени трещины на металлических трубках системы. Выявление и устранение утечек необходимо сделать до того, как система будет заправлена хладагентом.

По возможности проверку на наличие утечек надо проводить на системе, заправленной хладагентом, причём как во время её работы, так и при выключенной системе кондиционирования.

Существует четыре основных способа проверки системы, заправленной хладагентом, на наличие утечек:

- визуальный;

- при помощи пенного раствора;

- при помощи цветового индикатора утечек;

- при помощи электронного индикатора утечек.

Визуальный поиск утечек. Поиск утечек всегда осуществляйте сверху вниз, начиная с самой высокой точки системы (так как хладагент тяжелее воздуха).

Осматривают все элементы системы (особенно внимательно конденсатор) и соединения элементов друг с другом на предмет наличия масляных пятен. Наличие масляного пятна говорит о том, что в этом месте происходит утечка компрессорного масла, а, значит, и хладагента из системы. Заметим, что это более заметно в системах, работающих на хладагенте R12, так как в этих системах применяется минеральное масло. В системах, работающих на хладагенте R134a утечки заметны меньше, так как в этих системах используется синтетическое масло.

Поиск утечек при помощи пенного раствора.Наносят пенный раствор из баллончика или кисточкой на место предполагаемой утечки. Запускают двигатель, включают систему кондиционирования и дают ей выйти на режим стабильной работы. При наличии утечек они проявят себя пузырьками пенного раствора. Если источником утечки является соединение, то его подтягивают. В случае, что это какой-то из элементов системы, то его снимают и ремонтируют. После восстановления герметичности системы проводят проверку на наличие утечек ещё раз.

Поиск утечек при помощи цветового индикатора утечек.Этот метод предусматривает добавление цветового индикатора утечек в хладагент. Это может быть сделано при заправке системы хладагентом или перед проверкой. Некоторые автопроизводители добавляют индикатор в хладагент при производстве автомобиля, при первой заправке системы. Для того чтобы отыскать место утечки хладагента, нужно посветить на элементы системы ультрафиолетовой лампой. Места утечек проявят себя ярко окрашенными пятнами.

Поиск утечек при помощи электронного индикатора утечек. Производители сервисного оборудования предлагают много различных электронных приборов, позволяющих определить места утечек хладагента. Существуют различные способы оповещения о нахождении места утечки. Наиболее часто приборы сигнализируют о нахождении утечки одновременно и звуковой сигнализацией, и световой. Одним из лучших таких приборов является прибор, у которого можно повысить или понизить чувствительность в зависимости от условий работы. В начале работы чувствительность поиска максимальна. После примерного определения места утечки (по самой интенсивной сигнализации) чувствительность прибора понижают с той целью, чтобы при условии наличия поблизости других утечек хладагента исключить их влияние на показания.

Определение марки хладагента, используемого в системе.Перед тем, как заправлять систему хладагентом, или доливать его в систему, необходимо узнать, на какой марке хладагента работает система кондиционирования.

Существует два способа определения марки хладагента, залитого в систему: при помощи точного, но дорогого электронного анализатора хладагента и при помощи компаратора.

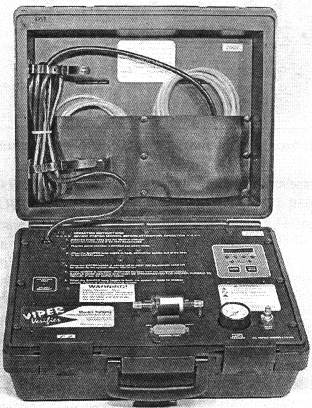

Использование электронного анализатора хладагента(рис.).В большинстве анализаторов берут пробу паров хладагента, анализируют взятую пробу и выдают результат анализа. Для получения проб паров хладагента, иногда необходимо слить хладагент в чистый цилиндр, и уже оттуда брать пробу.

Рис. Электронный анализатор хладагента

В результатах анализа обычно содержится степень загрязнения хладагента, процентное содержание примесей веществ, загрязняющих хладагент, примесей других хладагентов и влаги, содержащейся в хладагенте.

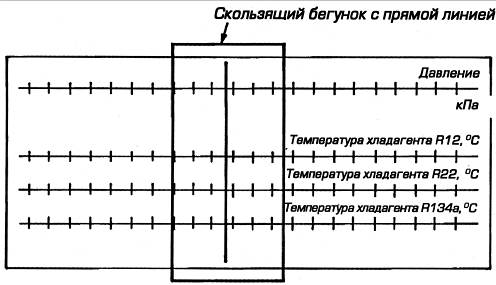

Использование компаратора.При определении марки хладагента при помощи компаратора необходимо использование измерительного блока и термометра.

Подсоединяют измерительный блок с манометрами к системе. Записывают показания манометра низкого давления. Термометром с чувствительным элементом замеряют температуру в нижней части конденсатора между рёбрами. Поскольку система кондиционирования выключена, то конденсатор должен иметь примерно ту же температуру, что и находящийся в нём хладагент.

Совмещают линию на скользящем бегунке с давлением на линейке компаратора, которое показывает манометр низкого давления (рис. ).

Рис. Компаратор

По линии вертикальной определяют, температура какого хладагента наиболее близка к замеренной температуре.

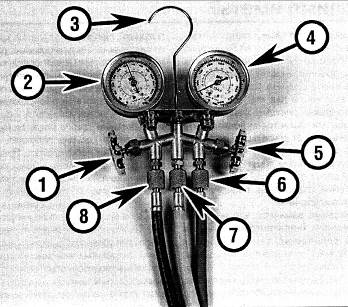

Использование блока измерительной аппаратуры.Блок измерительной аппаратуры (рис.) предназначен для измерения низкого и высокого давления системы.

Рис. Блок измерительной аппаратуры:

1 – вентиль низкого давления; 2 – манометр низкого давления; 3 – крюк для подвешивания блока при работе на автомобиле; 4 – манометр высокого давления; 5 – вентиль высокого давления; 6 – клапан для подсоединения шланга высокого давления; 7 – клапан для подсоединения сервисного шланга (к цилиндру с хладагентом, вакуумному насосу, установке для удаления хладагента из системы и др.); 8 - клапан для подсоединения шланга низкого давления

Корпус, вентиль и шланг манометра низкого давления 2 обычно окрашены в красный цвет. Манометр подсоединяется к сервисному(ым) клапану(ам) системы со стороны низкого давления. Этот манометр двойного действия, так как он измеряет как абсолютное давление, так и разрежение. Шкала манометра проградуирована по часовой стрелке от О до 900 или 1100 кПа. Шкала вакууметра проградуирована против часовой стрелки от О до 760 мм ртутного столба.

Корпус, вентиль и шланг манометра высокого давления 4 обычно окрашены в синий цвет. Манометр высокого давления подсоединяется к сервисному(ым) клапану(ам) системы со стороны высокого давления.

Шкала этого манометра проградуирована по часовой стрелке от 0 до 3500 кПа.

Вентиль предназначен для управления потоком хладагента. Во время проверок вентили должны быть закрыты (повёрнуты до упора по часовой стрелке), при этом манометры должны показывать соответствующее давление. Вентили не препятствуют измерениям манометров, а необходимы лишь для того, чтобы перекрывать поток хладагента к центральному сервисному отверстию.

Если один или оба вентиля закрыты, то показания манометров должны соответствовать действительности. Если открыты оба вентиля, то показания манометров будут искажены. В этом случае часть давления высокой стороны переходит в сторону низкого давления в самом измерительном блоке, и оказывает влияние на измерения обоих манометров.

Нельзя открывать вентиль высокого давления, если система работает. В этом случае хладагент стороны высокого давления системы попадёт через измерительный блок в сервисный шланг, и если сервисный шланг ни к чему не подсоединён, то хладагент под высоким давлением выйдет в атмосферу. Если сервисный шланг подсоединён к цилиндру с хладагентом, то высокое давление хладагента может вырвать предохранительный клапан, разорвать цилиндр.

Шланги измерительного блока всегда окрашены в разные цвета, чтобы исключить возможность их неправильного подключения. Шланги блока для систем с хладагентом R12 окрашены в синий (сторона низкого давления), красный (сторона высокого давления) и жёлтый (сервисное отверстие) цвета. Шланги блока для систем с хладагентом R134a окрашены в те же цвета, но обычно имеют чёрную полосу по всей длине.

Штуцеры соединительных шлангов блоков двух систем также разные. Штуцеры блока систем с хладагентом R134а сделаны защёлкивающимися, а с R12 - навинчивающимися. Кроме этого, они имеют разные размеры резьбовой части, поэтому некорректное подсоединение исключено.

Шланги систем, работающих на хладагенте R134а, имеют специальный барьерный слой из капронового материала, сквозь который не могут проникнуть в атмосферу молекулы хладагента, а влага атмосферного воздуха - в компрессорное масло.

Проверка системы с помощью измерительного блока производится в следующей последовательности. Сначала следует установить сервисные штуцеры на автомобиль, при необходимости, снять защитные крышки с сервисных клапанов. Убеждаются в том, что оба вентиля измерительного блока полностью закрыты.

Подсоединяют шланги низкого и высокого давления к соответствующим сервисным клапанам, предварительно удалив воздух. На большинстве объединённых установок шланги вакуумируются автоматически. При необходимости сервисный шланг (жёлтый) подсоединяют к вакуумному насосу, установке для удаления хладагента, или установке для заправки системы хладагентом - в зависимости от вида работ, которые предполагается производить. Если необходимо, отворачивают ручные вентили сервисных шлангов, чтобы открыть клапаны Шредера, чтобы хладагент попал в манометры измерительного блока. Это дает возможность давлению хладагента достичь манометров измерительного блока. Заметим, что после выключения системы кондиционирования, давление, которое показывают манометры высокого и низкого давлений, будет примерно одинаковым.

После подсоединения измерительного блока к системе и вакуумирования сервисных шлангов (если это требуется), нужно дать системе поработать несколько минут для того, чтобы температуры и давления хладагента в соответствующих частях системы, а также показания манометров стабилизировались. Для этого необходимо вывести систему на режим стабильной работы (см. выше).

После того, как система вышла на режим стабильной работы проверяют давления и температуры хладагента. Замеряют температуру окружающего автомобиль воздуха за пределами салона автомобиля. С помощью чувствительного элемента термометра измеряют температуру испарителя. Устанавливают минимальную скорость вращения вентилятора испарителя и запишите показания термометра. Записывают показания манометров низкого и высокого давлений измерительного блока.

Сравнивают показания приборов с температурами и давлениями, приведенными в таблицах и .

Таблица

Взаимосвязь давлений и температур хладагента R12

| Сторона низкого давления | |

| Показания манометра низкого давления кПа | Температура испарителя, °С |

| -17 | |

| -12 | |

| -6 | |

| Сторона высокого давления | |

| Показания манометра высокого давления кПа | Температура окружающего воздуха, °С |

| 896…1103 | |

| 965…1172 | |

| 1034…1241 | |

| 1103…1310 | |

| 1172…1448 | |

| 1310…1586 |

Таблица

Взаимосвязь давлений и температур хладагента R134а

| Сторона низкого давления | |

| Показания манометра низкого давления кПа | Температура испарителя, °С |

| 103…276 | 2…16 |

| 276…345 | 10…18 |

| Сторона высокого давления | |

| Показания манометра высокого давления кПа | Температура окружающего воздуха, °С |

| 793…1379 | 21…27 |

| 965…1620 | 27…32 |

| 1138…1861 | 32…38 |

| 1448…2137 | 38…44 |

Данные таблиц являются примерными, поэтому возможны небольшие расхождения с результатами измерений.

Проверка масла для смазки компрессоров.Компрессорное масло смешивается с хладагентом и циркулирует вместе с ним по системе. Поэтому при проведении любых работ, связанных с перезаправкой системы хладагентом, или если в системе имели место утечки хладагента, необходимо проверить уровень компрессорного масла. В зависимости от производителя и конструкции существует несколько способов определения количества масла в компрессоре.

Многие автомобильные системы кондиционирования имеют под капотом автомобиля специальную табличку или пластинку, на которой указаны количество и марка хладагента, рекомендуемые типы масел количество масла, которое должно быть заправлено в систему. Если такой пластинки или таблицы нет, то следует использовать нижеприведенные методы.

1. Определение уровня масла, залитого в систему, по щупу уровня масла.Этот метод применяется на компрессорах, у которых есть масляный поддон и специальное гнездо для щупа, которое может быть закрыто болтом. Некоторое количество масла присутствует в других элементах системы кондиционирования (в испарителе, конденсаторе, в шлангах), поэтому не следует доливать масло в компрессор до уровня, указанного на щупе в качестве требуемого - в этом случае масла в системе окажется слишком много. Точно определить количество масла, находящегося в системе не представляется возможным, но примерно его оценить можно, если учесть те соотношения, в которых масло распределено по элементам системы (табл.).

Таблица

Примерное распределение масла для смазки компрессора по системе.

| Компрессор | 58% |

| Конденсатор | 14% |

| Фильтр-осушитель | 7% |

| Испаритель | 14% |

| Патрубки и шланги | 7% |

Для того чтобы узнать точное количество масла, залитого в систему, можно снять все элементы системы (конденсатор, испаритель, фильтр/осушитель или аккумулятор) и слить масло из них в мерный цилиндр.

Перед проверкой уровня масла при помощи щупа хладагент из системы кондиционирования необходимо слить, потому через гнездо для щупа хладагент выйдет в атмосферу, кроме того, болт, прикрывающий гнездо может вырвать высоким давлением.

2. Определение уровня масла по оценке объёма масла, слитого со снятого компрессора. Этот метод требует снятия компрессора и он применяется в случае объединения компрессора с масляным поддоном. После слития хладагента из системы снимают компрессор с автомобиля. Сливают компрессорное масло из компрессора в мерный цилиндр, имеющий деления и определяют объем масла.

Компрессоры, не имеющие масляного поддона, содержат небольшое количество масла, поэтому по количеству слитого из такого компрессора масла нельзя судить о количестве масла, содержащегося в системе.

Если в масле, слитом из системы, присутствуют металлические опилки или другие инородные включения, тогда следует заменить аккумулятор или ресивер/осушитель (в зависимости от типа системы) и расширительный клапан или расширительную трубку, следует промыть систему.

Вакуумирование системы. После того, как хладагент из системы слит и проведены все необходимые работы с системой, нужно вакуумировать систему вакуумным насосом. Это делают для того, чтобы подготовить систему к заправке хладагентом, удалить из системы всю влагу.

Даже небольшое количество влаги весьма опасно для системы кондиционирования. Влага может замёрзнуть в магистрали системы, и этим затруднить циркуляцию хладагента. Кроме того, вода вступает в реакцию с хладагентом, образуя кислоты, чрезвычайно коррозионно-опасные для элементов системы кондиционирования. Вода также может привести к возникновению в системе недопустимо высокого давления.

В любой системе есть элементы, которые отвечают за удаление из хладагента влаги (фильтр/осушитель или аккумулятор), но перед заправкой системы хладагентом необходимо удалить из системы весь воздух, который при наличии утечки хладагента неизбежно окажется в системе. А вместе с воздухом, в системе окажется и влага, которая всегда присутствует в воздухе.

Перед использованием вакуумного насоса нужно убедится в том, что из системы слит хладагент. Большинство объединённых установок для работы с хладагентом имеют встроенный вакуумный насос.

Подсоедините измерительный блок к системе, при этом сервисный (жёлтый) шланг подсоединяют к впускному отверстию вакуумного насоса.

Полностью открывают вентили высокого и низкого давления измерительного блока.

Записывают показания манометра низкого давления и включают вакуумный насос. Если через 2 минуты манометр не будет показывать разряжения, следует проверить соединения шлангов измерительного блока и систему на наличие утечек. В случае показания разряжения после работы насоса в течение приблизительно десяти минут закрывают вентили измерительного блока и выключают насос. Манометр низкого давления должен показывать вакуум около 760 мм рт. ст. Оставляют систему на 5 минут, после чего проверьте показания манометра низкого давления вновь. Если они не изменились, значит, система держит вакуум (что косвенно указывает на то, что утечек хладагента из системы нет), в противном случае в системе имеются утечки.

В случае если система вакуум не держит, отсоединяют вакуумный насос и производят поиск утечек. После устранения причины утечки повторяют процедуру вакуумирования сначала.

Если система держит вакуум, тогда открывают вентили измерительного блока и запустите вакуумный насос. Дают насосу поработать в течение примерно 30 минут, не менее (работа в течение этого времени гарантирует то, что если система долгое время имела сообщение с атмосферой, то вся влага, накопленная системой удалена). По прошествии 30 минут закрывают вентили измерительного блока и выключите насос. Система готова к заправке хладагентом.

Заправка системы хладагентом.Перед заправкой хладагента в систему необходимо проверить уровень компрессорного масла, наличие утечек хладагента, система должна быть вакуумирована. Заправка производится через сервисные клапаны.

Существует два способа заправки системы хладагентом: заправка жидким хладагентом и заправка системы парами хладагента. Первый способ осуществляется со стороны высокого давления, второй - со стороны низкого.

Заправка системы парами хладагента. Аккуратно подогревают цилиндр с хладагентом, используя специальный электрический подогреватель или ёмкость с тёплой водой. Нельзя сильно нагревать цилиндр и запрещается нагревать его на открытом огне. В подогретом цилиндре повысится давление хладагента, что облегчит заправку им системы.

Определяют необходимое количество хладагента. Предварительно заполняют хладагентом сервисный шланг, если это количество хладагента не учтено производителем системы кондиционирования, и в вес хладагента, каким должна быть заправлена система, уже включена эта поправка. Приблизительно можно принять, что на каждый метр сервисного шланга для его заполнения хладагентом требуется около 30 г хладагента.

Измеряют вес хладагента и подсоединяют к нему сервисный (жёлтый) шланг измерительного блока, открывают вентиль на цилиндре и при необходимости осторожно удаляют из шланга воздух. На измерительном блоке открывают вентиль низкого давления (синий). Вентиль высокого давления должен быть закрытым.

Запускают двигатель автомобиля и включают систему кондиционирования, при этом в работу компрессор системы кондиционирования, и он сам закачает хладагент в систему. Наблюдают за показаниями весов, и как только система будет заправлена требуемым количеством хладагента, закрывают вентиль цилиндра, а через несколько секунд закрывают вентиль измерительного блока.

После того, как система будет заправлена, останавливают двигатель автомобиля и отсоединяют сервисный шланг измерительного блока от цилиндра.

Заправка системы жидким хладагентом. Такая заправка производится аналогично предыдущей, при этом на измерительном блоке используется красный вентиль. Заполнение системы из заправочного цилиндра происходит самотеком.

Промывка элементов системы кондиционирования.Промывке подвергаются только теплообменники (испаритель и конденсатор) и соединительные шланги и патрубки. Нельзя промывать другие элементы системы (фильтр/осушитель, аккумулятор, расширительную трубку, расширительный клапан, компрессор), так как это приведёт к выходу их из строя.

Для промывки используют только специальную жидкость. Для промывки нельзя применять хладагент, воду, воздух или другие жидкости.

При помощи промывки из системы удаляются твёрдые посторонние примеси, например: излишки масла, отстой, продукты износа компрессора, и т. п. Эти примеси со временем могут ослабить охлаждающее действие системы кондиционирования, или привести к выходу из строя элементов системы.

Последовательность промывки. Производители сервисного оборудования предлагают различное оборудование для промывки элементов системы, поэтому при работе с конкретным оборудованием необходимо следовать инструкциям соответствующего производителя. Приведенную ниже информацию можно рассматривать только в качестве базисной, основной.

В качестве рабочего тела для создания давления в промывочном оборудовании желательно применять обескислороженный азот (если для этой цели использовать воздух, то содержащаяся в нём влага неизбежно попадёт в систему). При отсутствии можно использовать сжатый воздух, однако, в этом случае необходимо после промывки вакуумировать систему для того, чтобы удалить из неё влагу.

После слива хладагента из системы промывка осуществляется в следующей последовательности.

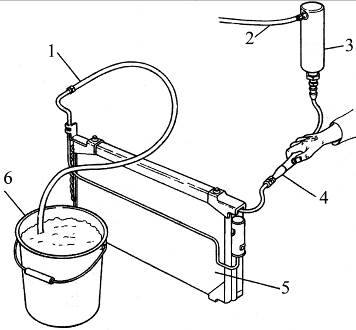

Отсоединяют шланги системы от элементов системы, которые будут промывать (от испарителя, конденсатора или соответствующих шлангов системы). Заполняют промывочный цилиндр промывочной жидкостью. Затем подсоедините выходной шланг 2 промывочного цилиндра к входному патрубку промываемого элемента системы кондиционирования (рис).

Рис. Оборудование для промывки, присоединенное к конденсатору:

1 – шланг; 2 – шланг подачи обескислороженного азота или сжатого воздуха; 3 – промывочный цилиндр; 4 – наконечник; 5 – конденсатор; 6 - ведро

Подсоединяют источник обескислороженного азота (или сжатого воздуха) к соответствующему патрубку промывочного цилиндра при помощи шланга 2. К выходному патрубку промываемого элемента системы кондиционирования подсоединяют шланг 1, по которому будет отводиться промывочная жидкость, прошедшая сквозь промываемый элемент. Другой конец этого шланга опускают в ёмкость.

Открывают основной вентиль цилиндра с обескислороженным азотом, затем устанавливают на регуляторе давление 140...200кПа. Открывают вентиль промывочного цилиндра (если это необходимо), для того чтобы начать непосредственно саму процедуру промывки. При необходимости можно поменять направление тока промывочной жидкости с тем, чтобы удалить из промываемого элемента всю грязь.

По окончании процедуры промывки отсоединяют все шланги и утилизируют использованную промывочную жидкость.

Более квалифицированное обслуживание системы кондиционирования может быть осуществлено на автоматических установках типа ASC2000.

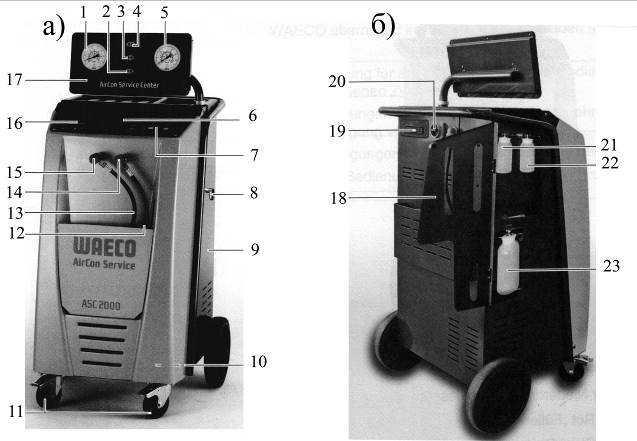

Рис. Автоматическая установка для обслуживания автомобильных кондиционеров с хладагентом R134a:

1 – манометр низкого давления; 2 – красный индикатор загрузки; 3 - синий индикатор удаление; 4 – зеленый индикатор откачки; 5 – манометр высокого давления; 6 – дисплей; 7 – клавиатура; 8 – присоединение емкости; 9 - фронтальная часть установки; 10 – корпус; 11 – передние колеса; 12 – заправочный шланг для присоединения по низкому давлению; 13 - заправочный шланг для присоединения по высокому давлению; 14 – сервисный разъем для присоединения по низкому давлению; 15 - сервисный разъем для присоединения по высокому давлению; 16 – принтер; 17 – блок индикации; 18 – сервисная дверца; 19 – включатель для добавки УФ; 20 – главный выключатель; 21 – емкость для свежего масла для компрессора; 22 - емкость для добавки УФ; 23 - емкость для отработанного масла для компрессора; а – передняя сторона; б – задняя сторона

Установка имеет компьютерное управления со специальной программой. С помощью автоматической установки можно производить:

- зарядку и дозарядку системы кондиционирования;

- перемещение и очистку хладагента;

- вакуумирование системы;

- проверку системы на наличие утечки;

- заполнение компрессора свежим маслом;

- слив отработанного масла;

- измерение остаточного давления

- добавление свежего вакуумного масла;

- добавление необходимого количества хладагента.

Для определения количества заливаемого хладагента имеется встроенная база данных. Установка ASC2000 оснащена встроенным принтером для распечатки результатов работ, оборудована информационным табло с поворотной панелью.

Хранение хладагента осуществляется в емкости большой вместимости. В целях ускорения зарядки предусмотрена специальная подогреваемая емкость. Установка может производить промывку системы.

Выполняя работы с системой кондиционирования автомобилей выпуска до 1993, 1994 гг., следует соблюдать определенные меры предосторожности, поскольку в них, как правило, применяется фторхлористый углерод. В более новых автомобилях в качестве хладагента используется сжиженный газ, который не совместим с хладагентами старых марок. Такой хладагент нетоксичен и не воспламеняется.

Система кондиционирования воздуха находится под высоким давлением, поэтому нельзя ослаблять ни один из ее шлангов и снимать детали до тех пор, пока не будет сброшено давление.

Сливать хладагент из системы кондиционирования следует только в помещении с хорошей вентиляцией, так как выделяющийся газ поглощает кислород из воздуха и обладает анестезирующими свойствами.

Перед выполнением любой работы с системой кондиционирования следует надевать защитные очки. Перед покраской или сварочными работами необходимо сливать хладагент из системы. Если он случайно попал на кожу, обмороженное место следует промыть холодной водой и смазать вазелином.

Дата добавления: 2016-05-25; просмотров: 1672;