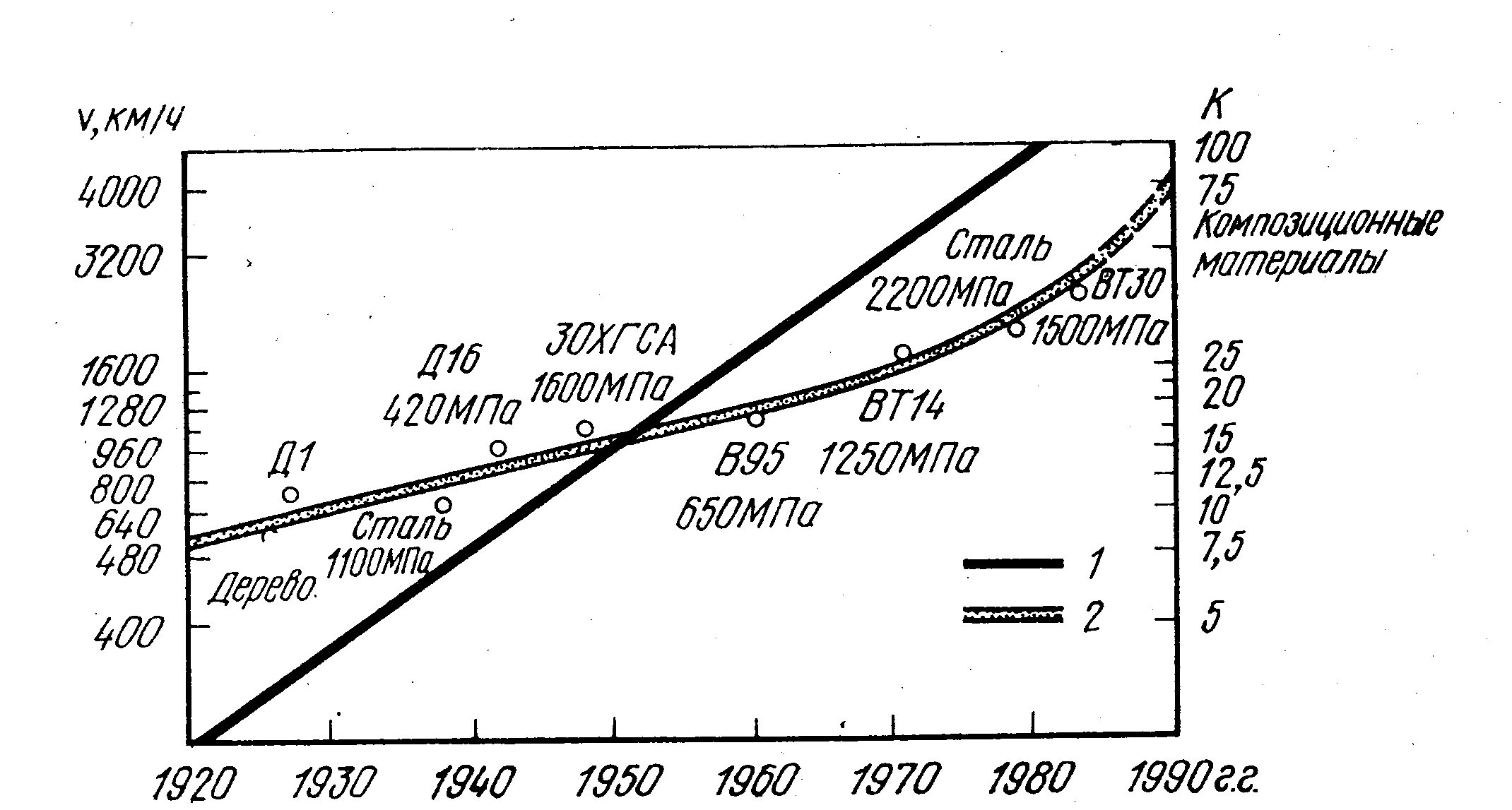

Конструкционные материалы, используемые в АКТ. Рис. 1. Рост скоростей (1) самолетов и одновременное увеличение прочности (2) применяемых материалов.

Рис. 1. Рост скоростей (1) самолетов и одновременное увеличение прочности (2) применяемых материалов.

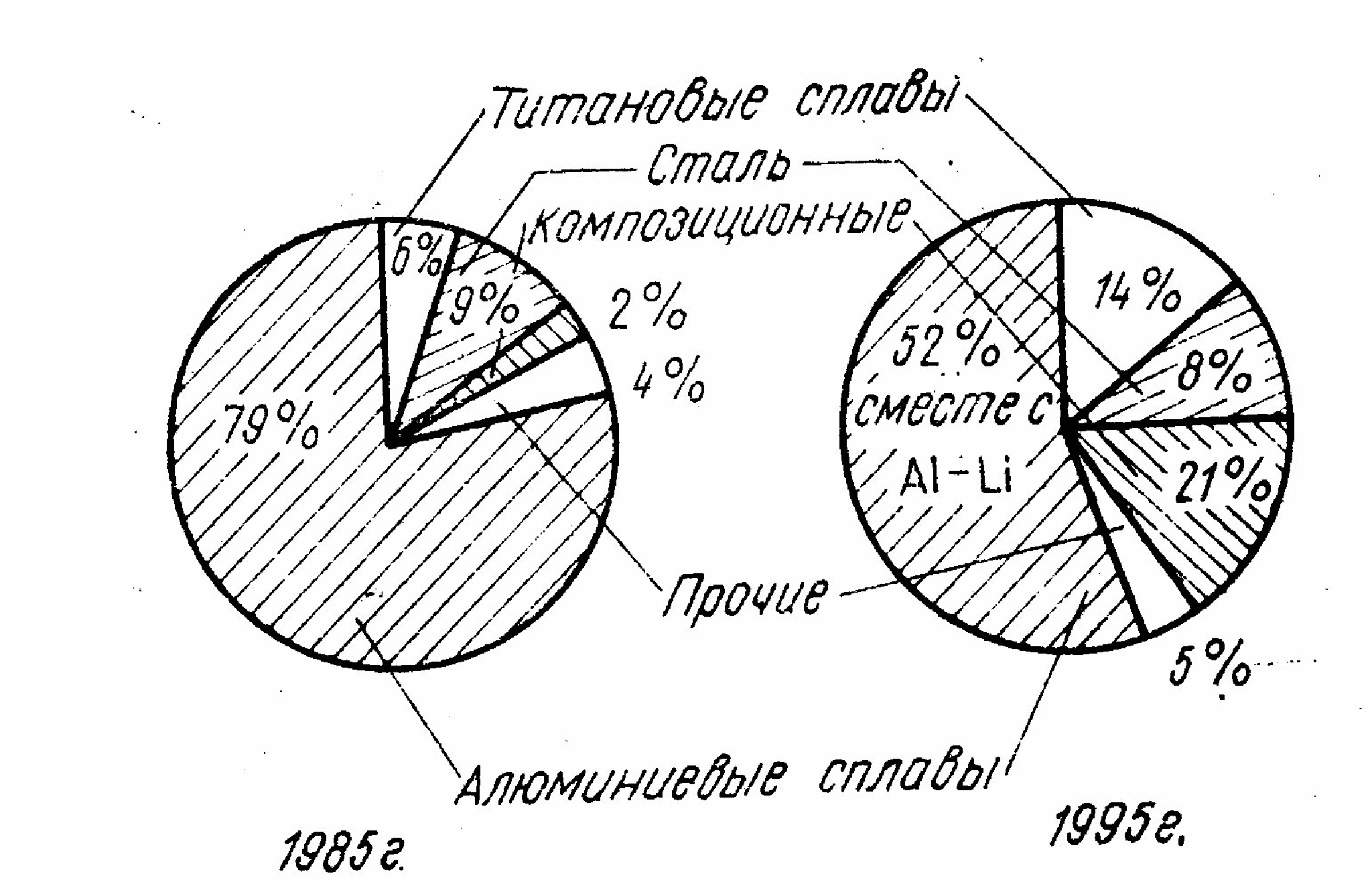

Прогресс в повышении свойств существенно изменяет спецификации металлических материалов в различных конструкциях. На рис. 2 показано объемное распределение различных групп сплавов, применяемых в самолетостроении, очевиден постепенный рост применения сплавов с более высокими удельными характеристиками.

Рис. 2. Применение и прогноз материалов, используемых в гражданских самолетах.

АЛЮМИНИЙ И ЕГО СПЛАВЫ Алюминий – металл серебристо-белого цвета с малой плотностью 2700 кг/м3 и невысокой температурой плавления 660 оС. Он кристаллизуется в ГЦК решетку, не имеет полиморфных превращений, обладает высокими теплопроводностью, электропроводностью и пластичностью. Алюминий – химически активный металл, однако он обладает достаточной коррозионной стойкостью вследствие образования на поверхности плотной оксидной пленки Аl2О3. Она очень хорошо сцепляется с металлом и малопроницаема для всех газов. Алюминий стоек в концентрированной азотной кислоте и некоторых органических кислотах, а также в контакте с пищевыми продуктами. Соляная, плавиковая и другие кислоты, а также щелочи разрушают алюминий. Чем чище алюминий, тем выше его коррозионная стойкость. По чистоте первичный алюминий делится на три класса: особой чистоты АЭЭЭ (99,999 % Аl, а сумма всех примесей не более 0,001 %); высокой чистоты А995, А99, А97, А95 (99,995 – 99,95 % Аl) и технической чистоты А85, А8, А7, А6, А5, АО (99,85 – 99,0 % Аl).

Дуралюмины марок Д16 и Д19 применяют в авиации. Сплавы применяются после закалки с 500 ± 5 оС и естественного старения.

БЕРИЛЛИЙ И ЕГО СПЛАВЫ Бериллий – светло-серый металл второй группы Периодической системы элементов Д.И. Менделеева. Порядковый номер бериллия 4, атомная масса 9,01, температура плавления 1284 °С. Благодаря высокому значению модуля упругости (Е = 300 ГПа) и низкой плотности, бериллий по удельной жесткости превосходит все известные материалы, сохраняя это преимущество до 500 – 600 °С. Механические свойства бериллия зависят от чистоты металла, технологии производства, размера зерна. После горячего прессования при исходной крупности порошка менее 70 мкм σв = 240 – 300 МПа, δ = 1 – 2 %. Свойства горячевыдавленного бериллия значительно выше σв = 500 – 700 МПа и δ = 7 – 10 %. Деформированные полуфабрикаты имеют развитую текстуру деформации, вызывающую сильную анизотропию свойств. Литейные бериллиевые сплавы (ЛБС), состав которых приведен в табл. 6, используют для деталей корпусов оснований, рам, кронштейнов и др. Бериллиевые сплавы характеризуются высокими значениями теплоемкости, которые в 1,6 раза выше, чем у сплавов алюминия.

Теплопроводность и температуропроводность сплавов лишь незначительно уступает литейным алюминиевым сплавам. Коррозионная стойкость бериллиевых сплавов находится на высоком уровне. Анодная оксидированная пленка на поверхности и лакокрасочные покрытия дополнительно обеспечивают надежную защиту сплавов ЛБС от коррозии.

Магний – металл серебристо-белого цвета. Он не имеет полиморфных превращений и кристаллизуется в ГПУ решетку. Магний и его сплавы отличаются низкой плотностью (1,7 г/см3); температура плавления равна 651 °C, хорошо обрабатывается резанием; способен воспринимать ударные и гасить вибрационные нагрузки. При нагреве магний активно окисляется и при температуре больше 623 °C на воздухе воспламеняется. Достоинством магниевых сплавов является их высокая удельная прочность. Механические свойства сплавов магния при температуре равной 20 – 25 °C улучшаются при легировании марганцем, алюминием, цинком, цирконием; при повышенной температуре добавкой церия (Ce), ниодима (Nd), и особенно тория (Th). Наибольшее применение нашли сплавы магний–алюминий–цинк, особенно сплавы с повышенным содержанием алюминия. Наилучшее сочетание литейных и механических свойств имеют сплавы содержащие 7,5 – 10 % алюминия (МЛ5, МЛ6). Более высокими технологическими и механическими свойствами при температуре 20 – 25 °C и повышенных температурах обладают сплавы магния с цинком и цирконием (МЛ12), а также сплавы дополнительно легированные кадмием (МЛ8), РЗМ (МЛ9, МЛ10), РЗМ улучшают литейные свойства. Высокопрочные литейные магниевые сплавы применяют для наружных деталей самолетов и авиадвигателей (корпуса компрессоров, картеров, ферм шасси, колонок управления и др.)

Титан – металл IV группы периодической системы Д. И. Менделеева с атомным номером 22, атомной массой 47,3, относящийся к переходным элементам. Титан обладает небольшим удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~ 1700 оС. Модуль упругости у титана низкий – 112 ГПа, почти в два раза меньше, чем у железа и никеля. Коэффициент теплопроводности составляет 18,85 Вт/(м·К), почти в 13 раз ниже, чем у алюминия и в 4 раза ниже, чем у железа. Титан – твердый металл, он в 12 раз тверже алюминия, в 4 раза – железа и меди. Титан химически стоек. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию. В настоящее время серийно применяют довольно большое число титановых сплавов. Титановые сплавы по технологии производства подразделяют на деформируемые, литейные и порошковые. По характеристикам основных механических свойств – на сплавы обычной прочности, высокой прочности, жаропрочные, высокопластичные и высококоррозионностойкие. По способности упрочняться с помощью термической обработки – на упрочняемые и не упрочняемые термической обработкой. По структуре в отожженном состоянии – на a–сплавы, b–сплавы, псевдо a–, псевдо b– и (a + b)–титановые сплавы. Титановые сплавы находят широкое применение в авиации, ракетной технике, судостроении, химической и других отраслях машиностроения. Их используют для обшивки сверхзвуковых самолетов, изготовления деталей реактивных авиационных двигателей (дисков и лопаток компрессора, деталей воздухозаборника), корпусов ракетных двигателей второй и третьей ступени, баллонов для сжатых и сжиженных газов, обшивки морских судов, подводных лодок, для криогенной техники.

Жаропрочные сплавы на никелевой основе (содержание никеля более 30 – 50 %)нередко называют нимониками. Эти сплавы предназначены для рабочих лопаток, турбинных дисков и других деталей газовых турбин, работающих при 650 – 850 °С.

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700 – 800 °С.

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин. После двойной закалки от 1220 и 1050 оС на воздухе и старения при 850 оС сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g’-фазы, выделяющейся из твердого раствора в процессе старения.

Никелевые сплавы широко применяют в литом виде (ЖС3, ЖС6К, ВЖЛ12У). Никелевые сплавы для повышения их жаростойкости подвергают алитированию. Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

| Марка порошка | Область применения |

| ПМС–В, ПМС–ВУ | Авиационная и автомобильная промышленность дисков. |

| ПМА, ПМАу, ПМу | Авиационная, электрохимическая, химическая промышленность – для изготовления ответственных деталей, щеток электрических машин и фильтров для тонкой очистки массы. |

| ПМС–1, ПМС–1у | Порошковая металлургия – для изготовления спеченных изделий: колец, втулок и др., приборостроение. |

| ПМС–К | Электроугольная промышленность – для заделки контактов. |

| ПМС–Н | Порошковая металлургия – для изготовления менее ответственных деталей, химическая промышленность. |

Применение технологических процессов порошковой металлургии при изготовлении деталей и изделий различного назначения позволяет резко повысить коэффициент использования металла (КИМ) – до 96 – 98 % за счет сокращения отходов при обработке, а также возможного передела отходов в исходный материал (порошок); во многих случаях заменить дефицитные и дорогостоящие металлы и сплавы менее дефицитными и дорогими, понизить энергоемкость и трудоемкость производства, а следовательно, уменьшить себестоимость готовой продукции без снижения, а в ряде случаев – даже при повышении ее эксплуатационных свойств.

Под керамикой понимают материалы, получаемые путем формования порошков неметаллических, а иногда в сочетании и металлических материалов и последующего их спекания при высоких температурах (керамос-глина).

Следует отметить, что понятие о керамике и керамических изделиях в современном понимании в принципе не согласуется с традиционным представлением о керамике, как изделиях из глины или глиносодержащих материалов. По керамической технологии в настоящее время получают: металлокерамику, изделия порошковой металлургии, ферриты, титаниты, изделия из чистых окислов, керметы, карбиды, нитриды, силициды и другие безглинистые материалы, без которых немыслимо развитие новой техники. Среди новых областей применения технической керамики – атомная техника (конструкционные и защитные материалы), ракетно-космическая техника (обтекатели, защитные оболочки и другие детали ракет и спутников), режущие инструменты (керамические резцы), радиоэлектроника, телеаппаратура, электронно-счетные машины. Технические керамические материалы отличаются от традиционной (глинистой) керамики, прежде всего тем, что требуют специальной очистки или получения исходных сырьевых материалов химическим путем.

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них. Благодаря КМ стал возможен новый качественный скачок в увеличении мощности двигателей, уменьшении массы машин и конструкций и повышении весовой эффективности транспортных средств и авиационно-космических аппаратов. В композиционных материалах действует другой механизм. Трещина, двигаясь в матрице, встречает препятствие на границе раздела матрица – волокно. Волокна тормозят развитие трещин, и их присутствие в пластичной матрице приводит к росту вязкости разрушения. Благодаря КМ стал возможен новый качественный скачок в увеличении мощности двигателей, уменьшении массы машин и конструкций и повышении весовой эффективности транспортных средств и авиационно-космических аппаратов.

В промышленности обычно применяют дисперсноупрочненные КМ на алюминиевой и, реже, никелевой основах. Характерными представителями этого вида композиционных материалов являются материалы типа САП (спеченная алюминиевая пудра), которые состоят из алюминиевой матрицы, упрочненной дисперсными частицами оксида алюминия. Алюминиевый порошок получают распылением расплавленного металла с последующим измельчением в шаровых мельницах до размера около 1 мкм в присутствии кислорода.

Стеклом называется прозрачное аморфное вещество, получаемое из различных неорганических веществ с последующей переработкой расплавленной стекломассы в изделия. Стекло, в отличие от кристаллического тела, не имеет определенной температуры плавления. При охлаждении стекло из жидкого состояния переходит в аморфно-твердое без упорядочения структуры атомов и молекул при затвердевании. Стекло состоит из микрообластей с различной пространственной структурой и химически неоднородным строением.

Обычное, силикатное стекло, Кварцевое стекло, Закаленное стекло или сталинит, Безосколочное стекло (триплекс), Пеностекло, Стекловолокно.

Ситаллы – стеклокристаллические материалы. Они тверже высокоуглеродистой стали, легче алюминия, в 5 раз прочнее обычного стекла. По химической стойкости ситаллы уступают только золоту и платине, разрушаясь лишь под воздействием плавиковой кислоты. Термостойкость ситаллов до 1000 ºС и их износоустойчивость очень высокая.Ситаллы получают контролируемой кристаллизацией стекла. Это новый класс материалов, разработанный примерно в начале 60-х годов.

Дата добавления: 2016-05-05; просмотров: 1026;