Арналған жабдықтар.

Ыны штангасыз сораптармен пайдалануға

Кенорнын игеру барысында өндірілетін сұйықты үнемі алу нәтижесінде қабат қысымы азайып, өндірілген сұйықтың сулану дәрежесі көбейеді және алынатын қоспада газдың салыстырмалы мөлшері кемиді де, ұңғыдан алынатын сұйықтың деңгейі төмендейді. Соның нәтижесінде фонтандық әдісті қолдану жүзеге аспайды, ал компрессорлы әдіспен өндіруді жалғастыру экономикалық тұрғыдан тиімді болып табылмайды, соған байланысты мұнайды сорапты әдіспен өндіруге көшеді.

Мұнайды сораптардың көмегімен өндіру кезінде олардың негізгі екі түрін атауға болады: бірінші – штангасыз сораптар және екіншісі – соңғы кездері көп таралған – штангалы сораптар. Штангасыз сораптарда ұңғылық сорап және оның жетектеушісі бір-бірімен тікелей байланысады. Сораптың жетектеушісіне энергия кабельмен (электрлі жетектеуші болған кезде) немесе сығылған сұйық түрінде құбырмен (гидро- немесе пневмо-жетектеуші болған кезде) жеткізіледі.

Жетектеуші мен штангасыз сораптың арасында ұзын механикалық қатынас болмағандықтан, штангасыз сораптардың қуаты штангалы сораптарға қарағанда едәуір үлкен болады. Бұл кейбір штангасыз сораптардың түрлерімен сұйықты үлкен мөлшерде алуға мүмкіншілік береді. Мұндай сораптарға ең біріншіден, электрлі жетектеушісі бар батырмалы ортадан тепкіш сораптар жатады.

Қазіргі кезде қолданыста немесе өндірістік сынауда 10-ға таман әртүрлі сорап түрлері қолданады. Олардың негізгілері – электрлі жетектеуші ортадан тепкіш, бұрандалы, поршеньді (диафрагмалық) және гидропоршеньді, ағынды гидрожетектеулі сорап түрлерін атауға болады.

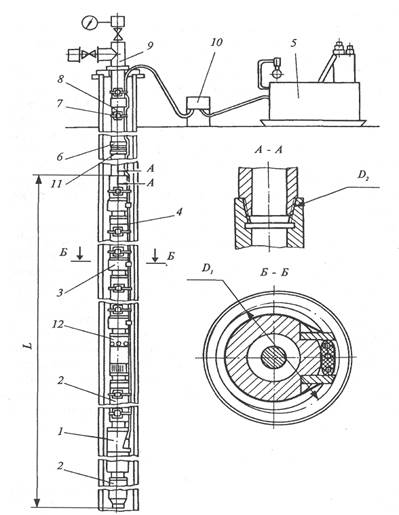

ЭОС (ЭЦН) қондырғы торабтарының (узел) құрамы және орналасуы 1.22-суретте көрсетілген.

1-электр қозғалтқыш; 2-гидрооқшаулау; 3-сорап; 4-кабельді желі; 5-трансформатор; 6- түсіру клапаны; 7- белбеу; 8-сорапты-компрессорлы құбыр; 9-ұңғы сағасының жабдығы; 10-кабельді қосу пункті; 11-кері клапан; 12-газосепаратор; L және D1–сорапты агрегаттың ұзындығы және диаметральды габариті; D2-СКҚ резьбасының диаметрі.

1.22-сурет. Электрлі жетектеуші ортадан тепкіш сорап қондырғысы:

Ұңғылық сорап көпсатылы болып келеді және де 80-нен 500-ге дейін сатыға ие болуы мүмкін.

Сұйық сорапқа оның төменгі жағында орналасқан тор арқылы түседі. Тор қабат сұйығының фильтрациясын қамтамасыз етеді. Сорап сұйықты ұңғыдан СКҚ-ға жеткізеді. Батырмалы электроқозғалтқыш – май толтырылған және герметизацияланған. Оның ішіне қабат сұйығының өтпеуі үшін гидрооқшаулау торабы бар. Қозғалтқыш білігі гидрооқшаулау білігімен қосылып, сол арқылы сорап білігімен байланыста болады. Асинхронды электроқозғалқыштарды қолданған кезде олардың біліктерінің айналу жиілігі 2800-2950 мин-1-ге тең болады.

Құрамында көп мөлшерде газы бар сұйықты соруға арналған қондырғылар сорапты-газосепараторлы модульдармен жабдықталады.

Жоғарғы беттен электр энергиясы қозғалтқышқа кабель арқылы беріледі.

СКҚ -ның жанында домалақ, ал сорап қондырғының жанында жалпақ кабель қолданылады. Жалпақ кабельді қолдануы сораптың және қозғалтқыштың диаметрін үлкейтуге мүмкіндік береді, бұл энергетикалық көрсеткіштер тұрғысынан пайдалы болып есептеледі.

Тәжірибе көрсеткендей сорап қондырғысы мен шегендеуші құбырдың арасындағы минимальды саңылау 6 мм-ге тең етіп алынады. Шегендеу құбырларының ішкі өлшемдеріне және қабылданған саңылауға қарай батырмалы агрегаттың габариттерін таңдап алады.

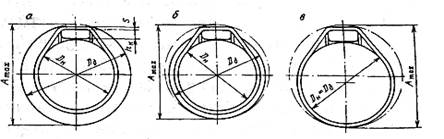

Сораптың, қозғалтқыштың және ток өткізгіш жалпақ кабельдің орналасуының үш түрлі нұсқасы болуы мүмкін, соған байланысты батырмалы агрегаттың габариті анықталады (1.23-сурет).

1.23-сурет. Ұңғылы сорап қондырғысының құрастыру үлгісі

Бірінші жағдайда, (1.23-сурет, а) батырмалы агрегаттың габариті Аmax қозғалтқыштың диаметріне Dд тең, ал насостың диаметрі Dн және жалпақ кабельдің қалыңдығы hk қозғалтқыш габаритіне дәл келеді. Осы жағдайда электроқозғалтқыштың үлкен қуаты мен жоғары ПӘК-ін алуға болады. Бірақ сұйықтың максимальды өнімділігі азаяды, өйткені ортадан тепкіш сораптың өнімділігі жұмыстық дөңгелектің диаметрінің кубына тура пропорционал болады, яғни Q=f(Dh3).

Үшінші жағдайда, (1.23-сурет, в) Dн= Dд, ал батырмалы агрегаттың габариті қозғалтқыштың (немесе сораптың), жалпақ кабельдің және қорғаныс жабдықтарының (қорғау кожухтары және қырлары) өлшемдерінің қосындысына тең. Тораптардың орналасуының көрсетілген нұсқасында ортадан тепкіш сораптың өнімділігі жоғары болады, бірақ электроқозғалтқыштың қуаты азаяды. Отандық және дүниежүзілік тәжірибеде көбінесе аралық нұсқа қолданады (1.23-сурет, б). Мұнда Аmax  Dд

Dд  Dн.

Dн.

Сораптың және қозғалтқыштың диаметрлері сораптың және қозғалтқыштың ПӘК-тері ең тиімді қатынасына қарай анықталады, сонымен бірге құбырдағы және кабельдегі ең минималды энергия шығындары қамтамасыз етілуі керек.

Кейбір жағдайларда жалпақ кабельді түсірілімнің барлық тереңдігінде және НКТ-ның жанында да қолданады. Бұл жағдайда кабельдің дұрыс орналасуын бақылап отыру керек, өйткені, егер ол құбырларға қабырғасының бір қырымен тұрып қалса, онда ол түсірілім кезінде зақымдануы мүмкін.

Жалпақ кабельдің қатар орналасқан ток өткізгіш үш желісі болады. Мұның ортасында орналасқан желісінің қызып кетпеуін қамтамасыз ету керек, өйткені көп жағдайларда сорып алынатын сұйықтың температурасы жоғары болғандықтан, ортада орналасқан желінің электрлі изоляциясы жанып кетіп, қондырғының кабельдік байланысы істен шығуы орын алады.

Трансформаторды токтың кернеуін жоғарлату үшін қолданады, ол әдетте кәсіпшілік желіден алынады (кернеуі 380В), қозғалтқыштың кернеуі көбінесе жоғары болады (400-2000 В және одан жоғары). Сонымен бірге, трансформатор мөлшері ұзын кабельдегі азайған кернеудің орнын толтыру үшін қажет болады.

Басқару станциясы арқылы қондырғыны берілген бағдарламамен автоматты немесе тікелей қолмен іске қосуға немесе сөндіруге болады және оны төтенше жұмыс режимінде де сөндіруге болады. Одан басқа станцияда токтың күшін және кернеуін көрсететін өлшеу аспаптары бар, ал кейбір модификацияларда одан да көп сипаттамаларды көрсетуі мүмкін (мысалы –кабель изоляциясының кедерігісін). Қазіргі заманғы басқару станциялары жүйенің қажетті жұмыс режимін “қабат-ұңғы-сорап қондырғысы” тізбегінде қолдап тұруға, одан басқа ЭОСҚ-ның (УЭЦН) диагностикасын жүргізуге мүмкіндік береді.

СКҚ тізбегі (7) кері және (9) түсіру клапандармен жабдықталады (1.22-сурет). Кері клапан шеттерінде конустық резьбасы бар СКҚ-ның арнайы муфтасында орналасады. Кері клапанның муфтасында ершік, шар және шардың көтерілуінің шектейтін арнайы құрылғы бар. Кейбір кері клапандардың конструкцияларында жапқыш элементтердің басқа түрлері қолданады (конус, тарелька). Кері клапан сорап тоқтаған кезде СКҚ тізбегінде сұйықты сақтап қалу үшін және сораптың әрбір тоқтауы кезінде құбырды қайтадан толтыруға уақытты шығындамау үшін керек, сонымен бірге кері клапан қондырғының іске қосылуын жеңілдетеді. Іске қосу көтеру құбырларының тізбегіне сұйық толтырылған кезде болады, яғни үлкен қысым кезінде. Бұл қысымды одан әрі көбейтуге болады, ол үшін сағадағы суырмалық ысырманы жабу керек. Үлкен қысымдарда ортадан тепкіш сорап (аз қысыммен және үлкен беріліспен салыстырғанда) шағын жетектеуші қуатты қажет етеді. Сондықтан қондырғының іске қосылуы жеңілдетіледі, әсіресе сору тереңдігі едәуір үлкен болған кезде.

Түсіру клапаны ұңғыдан агрегатты шығару алдында құбырлар тізбегін сұйықтан босатуға мүмкіндік береді, бұл тек қана тізбекте кері клапан болса ғана мүмкін болады. Түсіру клапаны құбырлар тізбегіне бекітілген арнайы муфтада орналасады. Муфтаға ішкі тесігі бар ниппель орнатылған, ол құбырлар тізбегімен жабылған ұңғының қуысымен байланысқан. Құбыр ішіндегі ниппель оның ішіне ломдық темір салмақпен түскенде сындырылуы қажет етіп бекітіледі де, ниппельдің ашылатын тесігі құбырды ұңғының қуысымен қосады. Осы тесік арқылы сұйық құбырлардан ұңғыға ағады. Егер қондырғыда құбырды парафиннен босату үшін қолданатын арнайы қырнағыш болса, мұндай түсіру клапанын қолдануға болмайды. Қырнағыш бекітілетін сым үзілгенде ол құлап ниппельді сындырады, осы себептен ұңғыға сұйықтың қажетсіз ағуы орын алады, бұл жағдай агрегатты көтеруге мәжбүр етеді. Осы себептен калапандардың басқа түрлері қолданылуы мүмкін, олар ломдық темірдің қатысуынсыз құбырдағы қысымның жоғарлатылуы арқылы жұмыс істейді.

Сораптың, газосепаратордың және қозғалтқыштардың құрастыру ұзындығы 25м және одан да көп болу мүмкін. Мұның бәрі ешбір өзгертушісіз жұмыс істеп тұратын жағдайдағы біліктің айналу жиілігінің ең үлкен мәнін қабылдауға мәжбүр етеді. Токтың жиілігі 50 Гц болғанда айналу жиілігі синхронды болғанда - 3000 мин-1, ал сырғанауды есепке алғанда 2800-2950 мин-1 мәніне ие болады. Ротордың айналу жиілігін жоғарлату арқылы ортадан тепкіш сораптың жұмыстық сатысының берілісін және қысымын үлкейту үшін батырмалы қозғалтқыштардың арнайы жабдықтары немесе электроқозғалтқышты қоректендіретін токтың жиілігін түрлендіргіштер пайдаланылады.

Сораптардың және қозғалтқыштардың әртүрлі құрылымдық ерекшеліктері (агрессивті ортада, үлкен температураларда қолдану шарты, бірнеше ай бойы үзіліссіз және профилактикалық жөндеусіз жұмыс істеуі, т.б.) конструкторлар мен технологтардың алдына бірқатар күрделі міндеттер қояды. Осыған қарамастан дөңгелектерінің диаметрлері 50-80 мм-ге тең болатын эффективті, жоғары қысымды сорап сатылары жасалды. Сонымен бірге, ұзындықтары 6-7 м және диаметрі 17-26 мм болатын біліктері және ұзындықтары 6 м-ге, ал ішкі диаметрлері 17-26 мм-ге дейін жететін сораптардың түзу сызықты тұрқыларды жасаудың технологиялық жаңартылған жолдары табылды.

Отандық және дүниежүзілік сорап жасау өндірісінің орасан зор тәжірибесі, машинажасау өндірісінің технологиялық процестерінің үлкен дәрежеде дамуы бұл проблемалардың шешілуіне жәрдемдеседі.

Ұңғылық ортадан тепкіш сораптар көп сатылы машиналар болып табылады. Бұл біріншіден, бір сатылық болып жасалатын сораптың соңғы қысымының аз мәндерімен түсіндіріледі (жұмыстық дөңгелекпен немесе бағыттаушы аппаратпен). Өз кезегінде бір сатының қысымының ең үлкен мәндері жұмыстық дөңгелектің сыртқы диаметрінің мәнімен анықталады, ол шегендеуші тізбектің ішкі диаметрімен және қолданылатын ұңғылық жабдықтардың өлшемдерімен шектеледі – кабельдің, батырмалы қозғалтқыштың, т.б.

Ұңғылық ортадан тепкіш сораптың құрылымы қарапайым, тозуға шыдамды және коррозияға жоғарлатылған деңгейде төзімді болу қажет. Тораптардың диаметрлері мен құрылымдары барлық сораптар үшін негізінен бірдей болады.

Құрылымы қарапайым ұңғылық ортадан тепкіш сорап ұңғыдан құрамында 99 %-ға дейін суы бар сұйықты соруға арналған. Сорылатын сұйықтың құрамында механикалық қоспалардың мөлшері 0,01%-дан аспауы керек, механикалық қоспалардың қаттылығы Моос көрсеткіші бойынша 5 балдан, ал күкіртті сутегінің құрамы 0,001%-дан аспауы керек. Жасаушы-зауыттардың техникалық талаптары бойынша, сораптың қабылдауында бос газдың құрамы 25%-дан аспауы керек.

Коррозияға тұрақты ортадан тепкіш сорап құрамында 0,125%-ға дейін болатын (0,125 г/л дейін) күкіртті сутегі бар қабат сұйығын соруға арналған.

Тозуға шыдамды сораптар құрамында 0,5 г/л-ға дейін механикалық қоспалары бар сұйықты сора алады.

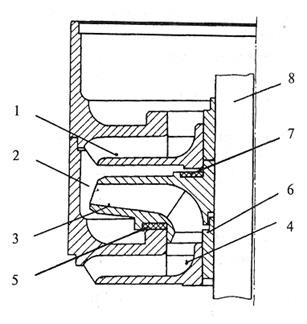

Ұңғылық ортадан тепкіш сораптың жұмыстық органы ретінде жұмыстық дөңгелектен және бағыттаушы аппараттан тұратын, цилиндрлік (ЦҚ) және көлбеу цилиндрлік (КЦҚ) қалақшалары бар сораптың сатысын қарастыруға болады (1.24-сурет).

1.24 -сурет. ЭОТС-тың сатысының құрылымы

1-бағыттаушы аппарат; 2,4-сақиналы қалақшасыз камера; 3-жұмыстық дөңгелек; 5- төменгі тірек шайбасы; 6-қорғау төлкесі; 7- жоғарғы тіреу шайбасы; 8-білік.

Сыртқы диаметрлі 86 және 92 мм сораптарда номинальды өнімділіктері 125 м3/тәу дейін жететін ЦҚ-лы сатылары қолданылады, диаметрі 103 мм-ге дейінгі сораптарда өнімділігі 160 м3/тәу дейін және диаметрі 144 мм сораптарда - 250 м3/тәу дейінгі мәндерде жатады.

КЦҚ-лы сатылары үлкен берілісті сораптарда қолданылады. Өзінің қолдану аймағында КЦҚ-ның ЦҚ-ға қарағанда ПӘК-і жоғары болады және оның берілісі ЦҚ-ға қарағанда 1,5 есе үлкен болады. Сатылардың сыртқы диаметрлері 70, 80, 90 және 100 мм болады.

Сатылар әрбір секцияның цилиндрлік тұрқының ойығында орналасады. Сораптың бір секциясында оның монтажды биіктігіне қарай 39-дан 200-гк дейінгі сатылар орналасу мүмкін. Сораптардың сатыларының максимальды саны 550 данаға дейін жетеді.

Осындай көп сатылары бар ЭОТС-ты құрастыру үшін және білікті осьтік күштен босату үшін қалқымалы жұмыстық дөңгелек қолданады. Сораптағы жұмыстық дөңгелек осьтік бағытта білікке бекітілмейді және бұрылып кетуден призмалық шпонкамен ұсталынады. Бағыттауыш аппараттардың тіреуіш беттерімен шектелген аралықта дөңгелек осьтік бағытта еркін қозғала алады.

Дөңгелек әрбір СС-ның (сораптық саты) жекеленген осьтік тірегіне тіреледі, бұл тірек алдыңғы сатының бағыттаушы аппаратының тіреуші бортынан және жұмыстық дөңгелектің ойығына пресстелген антифрикциялы тозуға шыдамды шайбадан тұрады; осы жағдайда дөңгелектің алдыңғы нығыздауышы арқылы сұйықтың ағып кету мөлшерін нөлге жақын деп есептеуге болады. Бірақ қалқитын жұмыстық дөңгелегінің механикалық ПӘК-і дөңгелектің төменгі тіреуішінің үйкелісі шығынына байланысты төмендейді. Бұл шығындардың шамасы бірінші жуықтау кезіндегі жұмыстық дөңгелекке әсер ететін осьтік күшке тура пропорционал болады.

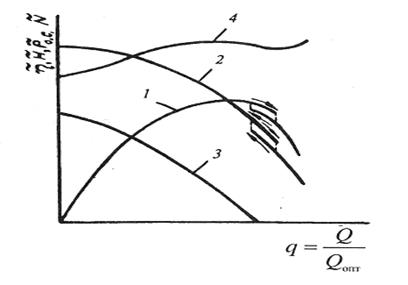

Сорап сатысының салыстармалы сипаттамалары 1.25-суретте көрсетілген.

1.25-сурет. Сатының салыстырмалы сипаттамалары:

1-салыстырмалы ПӘК (  ); 2-салыстырмалы қысым (H); 3- салыстырмалы осьтік қысым (Poc); 4- салыстырмалы қуат (N); q- салыстырмалы беріліс; Q-нақты беріліс; Qопт -максимальды ПӘК-қа сәйкес оптимальды беріліс.

); 2-салыстырмалы қысым (H); 3- салыстырмалы осьтік қысым (Poc); 4- салыстырмалы қуат (N); q- салыстырмалы беріліс; Q-нақты беріліс; Qопт -максимальды ПӘК-қа сәйкес оптимальды беріліс.

Салыстырмалы өлшемді нақты өлшем мен ПӘК максималды мәнге ие болатын оптимальды режимдегі соған сәйкес өлшемге қатынасы деп түсінуге болады.

Осьтік күштің нөлдік берілісі шамамен 10% жоғарылап кеткен режимдерде СС-ның жұмыстық дөңгелегі “қалқып шығу” мүмкін, яғни тірекке дейін жылжып кету мүмкін. Ал бұл тірек бағыттаушы аппараттың тірегінің бортынан және жұмыстық дөңгелектің үшкірленген жерінде пресстелген шайбадан тұрады. Берілістің жоғарлатылуы кезінде жұмыстық дөңгелектің қалқып шығуы қысымның, ПӘК-тің секіргіш төмендеуімен ере жүреді және қолданатын қысымның едәуір өсуімен сүйемелденеді. Ашық ысырмалы режимнен берілістің төмендеуі кезінде, салыстырмалы мағыналық берілісі кезінде жұмыстық дөңгелек төменгі орналасу орнына түседі, яғни: q=0,9-1,0.

Қазіргі кезде ЕЦҚ-лы сатылардың дөңгелектерінен осьтік күштен босатудың ең таралған әдісі мынадай түрде болады: бұл босатуды екінші жоғарғы нығыздауыштың қасында, дөңгелекті жетектеуші дискінің сырт жағында камера жасау арқылы жүзеге асырылады. Осы камерада жетектеуші дискідегі тесіктер арқылы дөңгелектің кіру жағындағы қысымдар теңестіріледі. (1.26-сурет, а). Жұмыстық дөңгелегінің босатылуы осьтік күшті едәуір азайтуға мүмкіндік береді. Мұндай сатылардың жұмыстық дөңгелектерінің осьтік күштері босатылмаған басқа сатыларға қарағанда бірнеше артықшылықтары бар: жұмыстық дөңгелектің жекеленген төменгі тіреуішінің жұмыс ресурсы жоғары болады және сатының ПӘК-і де жоғары деңгейде болады.

Жұмыстық дөңгелектерінің осьтік күштері босатылған сатының кемшіліктері ретінде оларды жасау технологиясының қиындатылуын, шығарып дайындалуына көп еңбек қажет ететіндігін және босатқыш тесіктердің уақыт өте келе қоқыстануы арқасында және жұмыстық дөңгелегінің жоғарғы нығыздауышының тозуы кезіндегі функционалдық бұзылуын атауға болады.

СС-ның жекеленген осьтік тіреуішін және сатыаралық нығыздауышын күшейту үшін сатының екітіреуішті конструкциясын қолданады. СС-ның екітіреуішті конструкциясы біртіреуішті конструкцияға қарағанда бірнеше артықшылықтарға ие. Олардың мынадай түрлері бар: сатының жекеленген төменгі өкшесінің тозуға шыдамдылығы, біліктің коррозиялы-аггресивті және абразивті аққыш сұйығынан сенімді ажыратылуы, жоғарылатылған жұмыс істеу ресурсы және сатыаралық нығыздауыштардың осьтік ұзындықтары арттырылғандықтан сорап білігінің жоғары беріктігінің қамтамасыз етілуін атап айтуға болады. ЭОТС-да олар нығыздауыштан басқа қосымша радиальды подшипник ретінде жұмыс істейді.

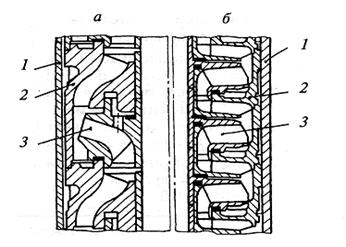

1.26-сурет. Сорап сатыларының конструкциясы:

а-босатылған жұмыстық дөңгелекті, б-екітреуішті;

1-тұрқы; 2-бағыттаушы аппарат; 3- жұмыстық дөңгелек.

Біртіреушті сатыларға қарағанда екітіреуішті сатыларды жасап шығару технологиясы өте күрделі болады.

Дата добавления: 2016-05-16; просмотров: 2763;