Арнайы шойындарды қорыту

2.5.1 Ванадийлік шойындарды үрлеу

Ванадийлік шойындардың ұүрамы, %: С – 4,4 – 4,9; Si – 0,40 – 0,55; Mn – 0,20 – 0,35; Ti – 0,20 – 0,35; V – 0,38 – 0,48; P – 0,05 – 0,11; S – 0,025 – 0, 058; Cr – 0,04 – 0,06.

Сұйық шойынды құяр алдында конвертерге 12% дейін қатты шойын тиейді, одан соң 100–120 т сұйық шойынды құяды да, 6% дейін отқабыршақ тиейді. Мұнымен үрлеу кезінде температураны шектеу және жоғары темірлі қож түзілуі жүзеге асырылады. Бұл жағдайларды жасау ванадийдің металдан қожға өтуіне қолайлы болады

2[V] + 5(FeO) = (V2O5) + 5[Fe] (2.64)

Үрлеуді келесі құрамдағы аралық өнім алуға дейін жүргізеді: 3,2-3,8 % С; 0,02-0,04 % V; 0,05-0,12 % Р; 0,025-0,070 % S. Металды қождан айырып дайын болат алу үшін басқа конвертерге немесе сұйық шойын ретінде қолдану үшін мартен цехына жіберіледі. Қожды феррованадий алуға жібереді.

Үрлеу ұзақтығы шойынның құрамына байланысты 8-13 мин құрайды. Жартылай өнімнің шығымы 92-95 % шойын массасынан.

Ванадийлік қождың құрамы шойынның құрамына байланысты келесі шектерде болады, %: V2O5 - 14 -20; SiO2 – 15-20; Feобщ – 33-44; Cr2O3 - 2 -3. Ванадийдің қожға өтуі 92-93 %.

Бірінші конвертерден шығарылатын жартылай өнімнің температурасы 1350-1420оС. Екінші конвертерге құярда оның температурасы 30-40оС төмендейді. Екінші конвертерде қалдық көміртегінің тотығу реакциясының нәтижесінде температура 1600 – 1650оС дейін көтеріледі.

Үрлеуді бастаумен қатар конвертерге әк және қож түзуге қажетті темірлік флюс (флюстелген агломерат) тиеледі. Бұл материалдардың орташа шығыны: әк – 1,3 кг; балқытқыш шпат – 0,4 кг; темір кені – 1,5 кг; темірлік флюс – 2,6 кг. Темірлік флюстің құрамы: СаО – 33 -44%; Feжалпы – 33 -44%; SiO2 – 6,7 – 6,9 %.

Екінші конвертерде үрлеу ұзақтығы 20 мин. Үрлеу соңында болаттағы фосфордың мөлшері 0,01-0,02 %, күкірттікі 0,021- 0,06 %.

Жартылай өнімді дайын болатқа дейін үрлегенде оттегінің шығыны мөлшермен 40 м3/( т болатқа) болады. Екі конвертердегі оттегінің жалпы шығыны 50-55 м3/(т болатқа).

Бірінші конвертерге тиелген металдық шикіқұрамның массасына шақанда сұйық болаттың шығымы 87-89 %.

2.5.2 Хромы бар шойындарды үрлеу

Хромды шойындарды қорытудың тиімді тәсілі дуплекс процес: конвертер – негіздік мартен пеші. Конвертерде шойын хромның негізгі бөлігінен арылады, ал алынған жартылай өнім мартен пешінде дайын болатқа жеткізіледі.

Негіздік шегенді оттекті конвертерде құрамында2,5 – 3,0 % Cr; 1,2 % Si және 0,3 % жуық Р бар шойын үрленеді. Конвертерге құйылатын шойынның массасының 5-6 % дай әк және скрап тиеледі, одан соң сұйық шойын құйылады да оттекті үрлеу беріледі. Үрлеу мерзімі 5-6 мин.Үрлеу кезінде конвертерге темір кенін қосады. 5-6 минут үрлегеннен кейін құрамында 12-13 % Cr2O3 және 25 % Feжал. бар қожды ағызып алады. Бірінші қожды ағызып алғаннан кейін тағы 5-6 % әк тиеп үрлеуді жалғастырады. Жартылай өнімде фосфордың мөлшерін шамамен 0,05 % болуына қосымша қожысыру арқылы жетеді.

Әктің жалпы шығыны 9-11%, темір кенінің шығыны 5,8-6,5%, скраптың шығыны 1,8-3,5% құйылатын шойынның массасынан.

Алынған жартылай өнім мартен пешіне жіберіледі.

2.5.3 Жоғары марганецті шойындарды үрлеу

Жоғары марганецті шойындарды қорытуда маңызды шарт марганецті ферроқорытпалар өндірісіне жарамды марганецті қож алу. Қожда марганец оксиді MnO 45%дан кем болмау керек, марганецтің темірге қатынасы 6,5-тен, ал марганецтің фосфорға қатынасы 0,0035-тен кем болмау керек.Технология үрлеудің алғашқы периодында марганец мүмкіншілігінше толығымен қожға өтуін қамтамасыз етуі қажет, ал қожысырудан кейін алынған жартылай өнімді дайын болатқа жеткізуді.

Марганецтің метал мен қождың арсында таралуын келесі реакцияның тепе-теңдік жағдайы бойынша анықтауға болады:

[Mn] + (FeO) = (MnO) + [Fe] (2.65)

lnK = ln  =

=  - 2,95 (2.66)

- 2,95 (2.66)

бұдан

= K·(FeO) (2.67)

= K·(FeO) (2.67)

(2.66) теңдеуден температураны төмендету реакцияның тепе-теңдігін оңға ығыстыратыны байқалады, яғни марганецтің қожға өтуіне жағдай жасалады. Сондықтан марганецті толығырақ қожға өткізу үшін үрлеуді төмен температурада және қожда FeO мөлшері жоғары болғанда жүргізу тиімді. Қожда FeO мөлшері шектелгендітен,  қатынасын жоғарылату үшін температураны шектеу қажет, бұл тек балқытудың алғашқы периодында ғана мүмкін.

қатынасын жоғарылату үшін температураны шектеу қажет, бұл тек балқытудың алғашқы периодында ғана мүмкін.

Марганецті қожда P2O5 мөлшерінің мүмкіндігінше аз болуын қамтамасыз ету үшін  қатынасын қажетті мөлшерде ұстап тұру үшін қожда СаО мөлшері минималды болуы қажет. Сондықтан балқытудың бірінші периодында конвертерге әк тиемейді. Бірінші периодта қождың аз мөлшерде түзілуі қожда MnO-ның мөлшерінің көп болуына әкеледі.

қатынасын қажетті мөлшерде ұстап тұру үшін қожда СаО мөлшері минималды болуы қажет. Сондықтан балқытудың бірінші периодында конвертерге әк тиемейді. Бірінші периодта қождың аз мөлшерде түзілуі қожда MnO-ның мөлшерінің көп болуына әкеледі.

Жоғары марганецті шойындардың құрамы келесі шектерде болады: 3,8-4,4 % C; 3,8-7,3 % Mn; 0,36-1,00 % Si; 0,06-0,17 % P; 0,023-0,045 % S.

Магнезит кірпішімен шегенделген конвертерге алдымен шойын массасынан 22 – 36 % құрайтын скрап тиеледі, одан соң сұйық шойын құяды да, оттекті үрлеу береді. Скрапты қосу үрлеудің бірінші периодында температураның көтерілмеуін қамтамасыз етеді. Қожды ағызып аларда металдың температурасы 1500-15200С болады. Бірінші периодта әк қоспайды.

Бірінші периодта үрлеу мерзімі 8 минут. Оттегінің шығыны 30–40м3/мин. Қожды ағызып алғаннан кейін құрамында 2,0-2,3% көміртегі бар жартылай өнімге әк қосады да үрлеуді қажетті құрамдағы болат алғанша жүргізеді. Екінші периодтың ұзақтығы 9 минут.

Марганец 5,7 % болған алғашқы шойыннан түзілген жартылай өнімдегі марганецті мөлшері 1,13 % болды, қождағы MnO – 60,5 %. Мрганецті қождың шығымы шойын массасынан 7,25 %. Марганецтің қожға өту дәрежесі 80 %. Марганецті қожда марганецтің темірге қатынасы 4,6, ал фосфордың марганецке қатынасы 0,0018.

Жартылай өнімдегі күкірт пен фосфордың мөлшері сәйкесінше 0,02 % және 0,076 %.

Алынған марганецті қождың құрамы: 60,5 % MnO; 9,5 % FeO; 4,05 % Fe2O3; 17,0 % SiO2; 5,2 % CaO; 0,19 % P.

Екінші периодтың соңында оттексіздендірудің алдында металдың құрамы: 0,08 % C; 0,63 % Mn; 0,019 % S; 0,047 % P.

Ақырғы қождың құрамы: 27,0 % MnO; 16,2 % FeO; 10,0 % Fe2O3; 9,2 % SiO2; 31,9 % CaO; 1,13% P2O5. Бұл қож домна пешінде кедей марганец кені ретінде қолданылуы мүмкін.

Оттегінің шығыны 62,3 м3/(т шойынға), скраптың шығыны 26,4 %, әктің шығыны 5,3 % шойынның массасынан.

2.5.4 Жоғары фосфорлы шойындарды қорыту

Көптеген елдерде құрамында фосфор көп темір кендерінің қорлары мол. Бұл кендерден алынған шойында фосфор 2,0 % дейін жетеді.Үстінен үрлейтін кәдімгі конвертерлерде бұл шойындарды қайта өңдеу тиімді емес және сапалы болат алу өте қиын. Фосфорды толығырақ қожға өткізу үшін темірлі-әкті қождың көлемі өте үлкен болу керек. Жай әк және тотықтырғыштар қосу арқылы сапалы болат алу мүмкіндігі төмен. Сондықтан балқыту кезінде фосфорға бай қожды ағызып алып, орнына фосфоры жоқ темірлі-әкті қож түзу тиімді. Осы себептен жоғары фосфорлы шойындарды қорытқан кезде қожысыру міндетті технологиялық операция болып саналады.

Жоғары фосфорлы шойындарды қорытқанда қож түзілу процесін жеделдететін және былауды жақсы араластыруды қамтамасыз ететін көптеген процестер игерілген.

2.5.4.1 ОLP және LD – AC процестері

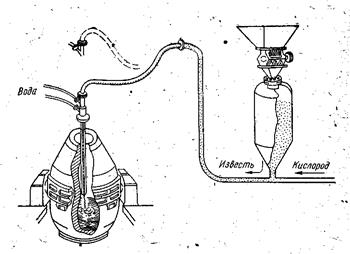

1958 жылы Францияда, Италияда және Люксембургте бір уақытта жоғары фосфорлы шойындардан, конвертерге оттегінің ағынында майда әк беру арқылы, болат алу процестерінің нәтижелері жарияланды. Шетелдік әдебиеттерде бұл әдіс OLP – процесс деп аталды. Процестің аталуы Lance Poudre Process – фурма – (тозаң ,үнтақ) – процесс деген сөздерден алынған. Сонымен қатар бұл процесс LD – AC – процесс деп те аталады. Екі процестің айырмашылығы LD – AC - процесте әктің 1/3 бөлігі кесе түрінде тиеледі. OLP – процесінің сұлбасы 2.9-шы суретте келтірілген.

2.9-шы сурет OLP – процесінің сұлбасы.

ОLP (LD – AC) процесінде конвертерге шойынды құю және метал сынықтарын тиеу алдыңғы балқытудан қалған қожға жүргізіледі, яғни шойынды дайын қожға құяды. LD – AC технологиясы бойынша қажетті әктің 30% дейінгі мөлшері кесек түрінде тиеледі. Одан соң үрлеу береді. Үрлеу басталғаннан кейін 3-5 минут өткенде ұнтақ түріндегі әкті бере бастайды. Қож түзілуін жеделдету үшін және фосфорды максималды қожға өткізу үшін фурманы тыныш балқыма бетінен 2 метр биіктікте ұстайды. Одан соң көміртегін тотықтыру үшін 1 метрге дейін төмендетеді. Бұл периодтың ұзақтығы 14-16 минут.

Бірінші үрлеуден кейін конвертерді бұрыпметал мен қождан сынама алады да, қож ысырылады. Металда көміртегі 0,8 - 1,0%, ал фосфор 0,11-0,3%. Бірінші үрлеудің соңында металдың температурасы 1600оС. Ағызып алынатын қождың құрамы: СаО-55 %, SiO2 – 20-25 %; P2O5 – 20 - 24 %; FeO – 7-10 %. Бұл фосфорлы қож тыңайтқыш ретінде қолданылады.

Қожысырудан кейін конвертерге темір сынықтарын немесе темір кенін тиейді де екінші үрлеуді бастайды. Екінші үрлеу де оттекті-әкті қоспамен жүргізіледі. Ұзақтығы 6-8 минут.

Одан соң конвертерді еңкейтіп металл мен қожан тағы да сынама алады. Екінші үрлеуден кейін металда 0,04-0,05 % С және 0,01-0, 04 % Р қалады. Екінші период неғұрлым ұзақ болса, металда фосфор мен көміртегі соғұрлым аз болады. Фосфордың мөлшерін <0,02% дейін жеткенше үрлегенде металда 0,04-0,06% көміртегі қалады. Екінші үрлеуден кейін қожда 25% FeO болады, фосфор 5 – 12%. Әктің жалпы шығыны 100-124 кг/(т шойынға). Екінші периодтың соңында күкіртсіздені дәрежесі 50-70 % құрайды. Металдағы күкірттің мөлшері 0,010-0,015 %.

Үрлеудің жалпы ұзақтығы 45 минутқа жуық.

2.5.4.2 КАЛ – ДО процесі

Процестің атауы өнертапқыштың фамилиясының (швед профессоры Каллинг) және қала атауының Домнарвет (Швеция) бірінші әріптерінен құралған.

Процестің негізінде, біріншіден қож түзілуді жеделдету үшін конвертерді айналдыру арқылы металды араластырады, екіншіден фурма жағдайын реттеу арқылы конвертерде СО ны СО2 ге дейін тотықтыруға жағдай жасалады, сондықтан конвертерде метал сынықтарын қорыту мүмкіндігі жақсарады.

КАЛ-ДО процесі қондырғысының сұлбасы 2.10-шы суретте келтірілген.

Конвертер смолодоломит, магнезит және оқшаулағыш шамот кірпіштерімен шегенделген. Конвертердің балқыманың және аса қызған газдардың әсеріне ұшырайтын цилиндрлік бөлігінің жұмысшы қабаты, қалыңдығы 350 мм, смолодоломит кірпішінен тұрады. Қаптамаға тиетін шегеннің тұрақты қабаты оқшаулағыш шамот кірпішінен (60 мм) және магнезит кірпішінен (115 мм) тұрады. Конвертердің түбі смолодоломит массасын нығыздап шегенделген, қалыңдығы 500 мм.

1- шикіқұрамды тиеу кезіндегі жағдайы; 2 – әк пен кенді беру; 3 – ұнтақты материалдарды фурма арқылы беру; 4 – жылжымалы газарна;

5 – конвертердің болатты ағызу кезіндегі жағдайы;

6 – болат құятын шөміш

2.10-шы сурет КАЛ – ДО – процесі қондырғысының сұлбасы.

Ішінде алдыңғы балқытудан қалған темірлі әкті қожы бар конвертерді вертикалды жағдайға келтіріп әк, кен және флюстегіш материалдарды тиейді. Одан соң конвертерді еңкейтіп темір сынықтарын тиейді. Одан кейін сұйық шойын құяды. Конвертерді үрлеу жағдайына келтіреді.Үрлеу кезінде конвертердің осінің еңкею бұрышы 16-20 градус болады. Тазалығы 95 % кем емес оттегін конвертердің мойыны арқылы сумен суытылатын фурмалар арқылы береді. Үрлеу басталысымен конвертерді айналдыра бастайды. Бірінші үрлеу мерзімі 18-20 минут.

Бірінші үрлеуден соң қожды ысырып алады. Оның құрамы: 18-20% Р2О5; 7-8% SiO2; 51-54% CaO; 2,5-3,5% MgO; 2,5-3,5% MnO; 5 -15% Fe. Қождың мөлшері шойын массасынан 22% құрайды. Бірінші ысырған кезде түзілген қождың 80% кетеді. Бірінші үрлеуден кейін конвертердегі металдың температурасы 1580 – 1600оС деңгейінде болады.

Бірінші қожысыруды жүргізгеннен кейін конвертерге шойын массасынан 1,0-1,5% әк, 1,0% темір кенін тиейді де, көміртегі мен фосфордың қажетті мөлшеріне жеткенше үрлеуді жалғастырады. Екінші үрлеудің мерзімі 5-7 минут. Екінші үрлеудің соңында металдың температурасы 1620 – 1650оС жетеді.Түзілген қождың массасы шойынның массасынан 8-10% құрайды. Қожда 12-14% Р2О5 және 15-20% Fe болады. Екінші үрлеу аяқталғаннан кейін мөлшермен қождың 40-70% ысырып алады. Қалған қожды әкпен қоюландырып келесі балқытуда қож түзілуін жеделдету үшін конвертерде қалдырады

Фосфоры өте аз (0,02% кем) болат алу үшін екінші рет қожысыруды жүргізгеннен кейін конвертерге шойын массаынан 0,4-0,7% әк қосып, үшінші үрлеуді жүргізеді. Ақырғы қожда бұл кезде 20-28% Fe болады. Қалған қожға 2% әк қосып келесі балқытуға қалтырылады. Жоғары фосфорлы шойынды үрлеудің жалмы ұзақтығы шамамен 40 минут.

Азфосфорлы шойындарды үрлегенде қожысыру бір рет қана жүргізіледі. Үрлеу ұзақтығы мөлшермен 30 минут.

КАЛ – ДО – конвертерінде процесті реттеу үшін келесі әдістерді қолданады: айналу жылдамдығын өзгерту, фурманың жағдайы мен еңкіштігін өзгерту. Фурманың тұрақты жағдайында және оттегін беру қарқындылығын өзгертпегенде айналдыру жылдамдығын арттыру металл мен қождың жақсы араласуына жағдай жасайды. Бұл металдың көміртексізденуін тездетеді. Айналдыруды жылдамдығын азайту қождың қышқылдануын және фосфордың тотығуын арттырады.

Фурма басын былау деңгейіне төмендетіп жақындату оттегі ағынының балқыма ішіне кіруіне жағдай жасайды. Бұл кезде көміртегінің тотығу реакциясының жүруіне жағдай жақсарылады да, көміртегі СО-ға дейін тотығады. Шығатын газдар негізінен СО-дан тұрады. Фурма басын балқыма бетінен жоғары көтеру темірдің басымырақ тотығуына әкеледі. Қож тотығушылығы артады, көміртексіздену қарқындылығы кемиді, ал былаудан шыққан СО СО-ға дейін тотығады. Осының салдарынан конвертердің ішіндегі температура көтеріледі. Егер осы кезде конвертердің айналу жылдамдығын азайтса, қож тотығушылығы артады да, қожда FеO мөлшері атады. Егер айналдыру жылдамдығын арттырса, металда көміртегінің тотығу қарқындылығы артады, қожда FeO мөлшері кемиді.

Фурма еңкіштігін тұрақты ұстап оттегі шығынын арттыру көміртегінің тотығу жылдамдығын арттырады, ал оттегінің шығынын азайту көміртегінің тотығу реакциясының жылдамдығын төмендетеді.

КАЛ – ДО – процесі арқылы азкөміртекті де, ортакөміртекті де болаттар алуға болады.Жоғары фосфорлы шойындарды қорытқанда дайын болатта фосфордың мөлшері 0,015% шамасында болады.

Балқыту кезінде күкірттің 65-70% кетеді. Алынған болатта күкірт 0,002 %, азот 0,002-0,003%. Зиянды қоспалардың (P,S,N2) аз болуы нәтижесінде КАЛ – ДО – процесінде жоғары сапалы болаттар алынады.

КАЛ – ДО – процестің артықшылықтары:

- түзілетін көміртегі (II) оксидінің көпшілігін тотықтыру мүмкіндігі 40 – 50 % дейін темір сынықтарын қорытуға мүмкіндік береді;

- басқару жеңілдігі және кез-келген құрамдағы шойындарды қорыту мүмкіндігі;

- өте аз зиянды қоспалары бар болат алу мүмкіндігі;

- металл шығымының жоғарылығы, темірдің қожбен және газдармен аз жоғалуы.

Сонымен қатар КАЛ – ДО – процестің елеулі кемшіліктері бар:

- балқыту мерзімінің ұзақтығы;

- шегендеудің төзімділігінің төмендігі, LD – конвертердегіден 10 есе төмен;

- механикалық жабдықтардың күрделілігі және абажадай болуы.

Сондықтан бұл процес кең тарамаған.

2.5.4.3 Роторлық процесс

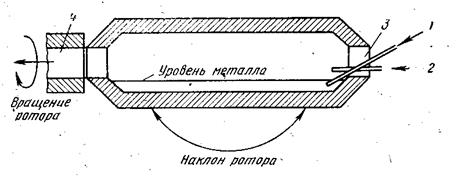

Роторлық процес 1952 жылы Герман федеративтік республикасында жасалған. Қазір бірқатар елдерде 60-100 тонналық өндірістік қондырғылар салынған. Роторлық агрегат өзінің ұзындық осінде айналатын мойнақ (2.11-ші сурет).

1- біріншілік оттегін беретін фурма; 2 – екіншілік оттегін беретін фурма; 3 – шойын құюға, қосымшалар және оттегін беруге арналған тесік; 4 – газ шығатын, болатты ағызатын және қожысыруға арналған тесік.

2. 11-ші сурет Роторлық агрегаттың сұлбасы

Роторлық пеш айналымды тақтаға орналастырылады. Бұл оны горизонталды жазықтықта 3600 бұруға мүмкіндік береді. Сонымен қатар роторлық агрегатты вертикалды жазықтықта 900 бұруға болады. Агрегаттың айналу жылдамдығы 0,2-4 айналым минутына. 100 тонналық агрегаттың ұзындығы 15 м. жуық, ішкі диаметрі 4-6 м, ұшындағы тесіктердің диаметрі 1,2 м. Пештің іші екі қабат шегенделген: жұмысшы қабаты смолодоломит массасымен түйілген және тұрақты қабат магнезит кірпішінен.

Пешке алдымен әк және темір кенін тиейді де сұйық шойын құяды. Оттегі пешке екі сумен суытылатын фурма арқылы беріледі. Металға 250 мм тереңдікке батырылған біреуі арқылы 6 атм қысыммен тазалығы 95-99% біріншілік оттегі беріледі. Былаудың үстінде орналасқан екінші фурма арқылыы 3 атм қысымда тазалығы 70-75% оттегі беріледі. Біріншілік оттегі негізінен шойындағы қоспаларды тотықтыруға арналған, екіншілік оттегі шойындағы қоспалардың тотығуы нәтижесінде түзілген СО-ны СО2-ге дейін тотықтыруға арналған. Екіншілік оттегінің бір бөлігі қож арқылы металға дейін тасымалданады да қоспаларды тотықтыруға қатысады. Роторлық процесс негізінен жоғары фосфорлы шойындарды қорытуға қолданылады. Бірақ азфосфорлы шойындарды үрлеуге де қолдануға болады.

Процесті жартылай өнім алуға да, дайын болат алуға дейін де жүргізуге болады. Дайын болат алу жағдайында металда 0,1 - 0,2% Р қалған кезде, құрамында 18-20% Р2О5 бар болат ағызып алынады да, екіншілік қож түзу үшін пешке әк пен темір кенін тиейді. Осы қождың астында болат алу аяқталады. Бірінші қожды ағызып алардың алдында металда көміртегі 2,0% мөлшерінде болады. Балқыту аяқталғанда екіншілік қож пеште қалдырылады да келесі балқытуда қолданылады. Бур тонна болат алу үшін 997 кг томас шойыны, 125 кг әк және 155 кг темір кені жұмсалады.

Роторлық пештерде азкөміртекті және 0,03-0,6% көміртегі бар жоғары сапалы болаттар алуға болады.

Роторлық процесс кезінде күкіртің 65% кететіндіктен болатта 0,02% күкірт қалады, ал азот 0,002-0, 004%.

Үрлеу мерзімінің ұзақтығы 50-60 мин. Балқытудың жалпы ұзақтығы 2 сағатқа жуық.

Дата добавления: 2016-05-16; просмотров: 1838;