Обслуживание турбокомпрессора

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется, разборка и ремонт не допускаются. Частичная, или полная разборка, а также ремонт возможны после съема турбокомпрессора с дизеля и только в условиях специализированного предприятия..

Надежная и долговечная работа турбокомпрессора зависит от соблюдения правил и периодичности технического обслуживания систем смазки и воздухоочистки дизеля, использовании типа масла, рекомендуемого заводом-изготовителем, контроля давления масла в системе смазки, замены и очистки масляных и воздушных фильтров.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться.

При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

ТЕКУЩИЙ РЕМОНТ

4.1 Основные указания по разборке и сборке дизеля

Поршни в сборе с шатунами при разборке дизеля вынимайте только вверх. Перед выемкой поршней удалите нагар с верхней части гильзы цилиндров.

При замене деталей гильзо-поршневой группы и кривошипно-шатунного механизма обращайте внимание на размерные группы деталей.

Гильзы цилиндров по внутреннему диаметру и поршни по наружному диаметру юбки сортируются на три размерные группы в соответствии с таблицей 6. Обозначение групп (Б, С, М) наносится на заходном конусе гильзы и на днище поршня.

Таблица 6

| Маркировка групп | Диаметр гильзы, мм | Диаметр юбки поршня, мм |

| Б | 110

| 110

|

| С | 110

| 110

|

| М | 110+0,02 | 110

|

В комплект на один дизель подбирайте поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников коленчатого вала изготовляются двух номинальных размеров в соответствии с таблицей 7.

Таблица 7

| Обозначение номинала вкладышей | Диаметр шейки вала, мм | |

| коренной | шатунной | |

| 1Н | 75,25

| 68,25

|

| 2Н | 75,00

| 68,00

|

Коленчатые валы, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют на первой щеке дополнительное обозначение:

- "2К" - коренные шейки второго номинала;

- "2Ш" - шатунные шейки второго номинала;

- "2КШ" - шатунные и коренные шейки второго номинала.

На каждый поршень дизеля Д-243 в соответствии с рисунком 33а устанавливаются верхнее компрессионное кольцо, покрытое по наружной поверхности хромом, два компрессионных конусных кольца и одно маслосъемное кольцо коробчатого типа с пружинным расширителем, на дизель Д-245 – три кольца (рисунок 33б). Компрессионные конусные кольца на торцевой поверхности у замка имеют маркировку "верх" ("ТОР"), которая при установке колец должна быть обращена к днищу поршня. Стык расширителя маслосъемного кольца не должен совпадать с замком кольца.

Замки поршневых колец располагайте на ровном расстоянии по окружности.

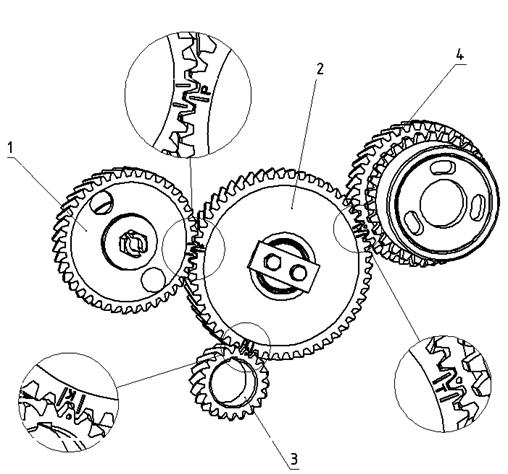

Установку шестерен распределения производите по имеющимся на них меткам в соответствии с рисунком 34. Метки на промежуточной шестерне должны совмещаться с соответствующими метками шестерен коленчатого и распределительного валов и шестерни привода топливного насоса.

При сборке воздухоочистителя после промывки его с выемкой фильтрующих элементов устанавливайте их в корпус в следующей последовательности: первым - фильтрующий элемент с наименьшим диаметром (0,2 мм) капроновой нити; вторым - фильтрующий элемент со средним диаметром (0,24 мм) капроновой нити; последним фильтрующий элемент с наибольшим диаметром (0,4 мм) капроновой нити.

а) Поршень дизеля Д-243 б) Поршень дизеля Д-245 1- верхнее компрессионное кольцо; 2 – компрессионное конусное кольцо; 3 – маслосъемное кольцо

. Рисунок 33 - Схема установки поршневых колец.

а) Поршень дизеля Д-243 б) Поршень дизеля Д-245 1- верхнее компрессионное кольцо; 2 – компрессионное конусное кольцо; 3 – маслосъемное кольцо

. Рисунок 33 - Схема установки поршневых колец.

|

1 - шестерня распределительного вала; 2 - промежуточная шестерня; 3 - шестерня коленчатого вала; 4 – шестерня привода топливного насоса. Рисунок 34 - Схема установки шестерен распределения. |

4.2 Текущий ремонт составных частей дизеля

| Описание последствий отказов и повреждений | Возможные причины | Указания по установлению последствий отказов и повреждений сборочной единицы | Указания по устранению последствий отказов и повреждений |

| Водяной насос | |||

| 1.Течь охлаждающей жидкости через дренажное отверстие | 1.1.Износ контактирующих поверхностей торцового уплотнения 1.2Износ подшипникового узла | 1.1Контролируйте уровень охлаждающей жидкости в системе охлаждения при ЕТО 1.1.1Осмотрите водяной насос на работающем дизеле после запуска в период прогрева 1.2Приложением усилия к шкиву насоса на неработающем дизеле проконтролируйте радиальный люфт в подшипниковом узле | Снимите водяной насос с дизеля, разберите насос (п.4.3) Замените сальник водяного насоса Замените подшипники, корпус водяного насоса (при необходимости) |

| 2.Вибрация насоса, повышенный шум | 2.1Износ подшипникового узла | 2.1Приложением усилия к шкиву насоса на неработающем дизеле проконтролируйте радиальный люфт в подшипниковом узле | Снимите водяной насос с дизеля, разберите водяной насос (п.4.3) Замените подшипники, корпус водяного насоса(при необходимости) |

| 3.Отсутствует циркуляция охлаждающей жидкости в системе охлаждения дизеля | Проворачивание крыльчатки на валу насоса | При контроле температурного режима системы охлаждения дизеля по указателю температуры наблюдается резкий рост температуры охлаждающей жидкости | Снимите водяной насос с дизеля, разберите насос (п.4.3) Замените крыльчатку и (или) вал насоса |

4.2.1 Основные указания по разборке и сборке водяного насоса

Дата добавления: 2016-05-16; просмотров: 1424;