Основные приборы системы питания

Топливный насос высокого давления (ТНВД) должен удовлетворять следующим требованиям:

· создание высокого давления впрыска, обеспечивающего тонкое распыливание топлива;

· равномерное распределение топлива в камере сгорания;

· точную дозировку порции впрыскиваемого топлива для подачи его в камеру сгорания двигателя;

· впрыск топлива в камеру сгорания в определенный момент рабочего процесса с требуемой продолжительностью;

· создание равных условий впрыска для всех цилиндров многоцилиндрового двигателя.

Топливные насосы высокого давления классифицируются по трем основным признакам: конструктивному исполнению, методу дозирования количеств подаваемого топлива и числу секций.

По конструктивному исполнению топливные насосы бывают золотниковые (плунжерные) и клапанные. Наибольшее распространение получили двигатели с топливным насосом плунжерного типа, в которых необходимое давление создается работой плунжерной пары (плунжер-гильза).

По методу дозирования топлива или изменения цикловой подачи различают насосы с отсечкой и насосы с дросселированием на впуске. Наибольшее применение имеют насосы первого типа, в которых плунжер нагнетает топливо и управляет закрытием и открытием наполнительного и отсечного отверстий гильзы.

Топливные насосы бывают многосекционными и распределительными. У большинства многосекционных насосов секции располагаются в одном корпусе в один или два ряда. При этом одна секция топливного насоса подает топливо только в один цилиндр дизеля. Секции приводятся в действие от общего кулачкового вала, получающего вращение через шестеренный привод от распределительного вала двигателя. Распределительные насосы имеют одну или две секции (кратное числу цилиндров). Каждая секция может подавать топливо в несколько цилиндров двигателя.

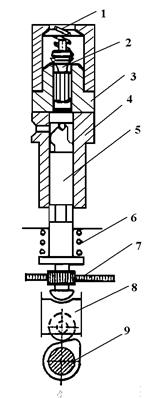

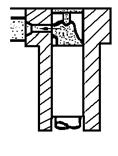

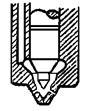

Рис. 6.10. Насосная секция ТНВД

Рис. 6.10. Насосная секция ТНВД

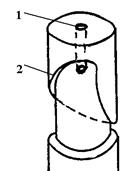

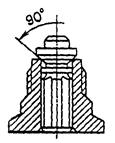

| Наибольшее применение находят многоплунжерные насосы с золотниковым регулированием цикловой подачи топлива и постоянным ходом плунжера. На рис. 6.10 показана принципиальная схема топливного насоса высокого давления с регулированием количества подаваемого топлива методом поворота плунжера. В процессе работы двигателя кулачковый вал топливного насоса при помощи кулачка 9 передает усилие толкателю 8 и плунжеру 5,перемещающемуся в гильзе 4. В стенке гильзы 4 имеется впускное окно, сообщающееся с подводящим каналом. Над гильзой расположен нагнетательный клапан 2. Он нагружен пружиной 1. Подъем плунжера происходит под действием кулачка. При этом возвратная пружина 6 сжимается. Опускание плунжера происходит под действием разжимающейся пружины. Верхняя часть плунжера (рис. 6.11) имеет продольное отверстие 1 и кольцевую выточку. Выточка имеет верхнюю винтовую кромку 2 (отсечную). |

Рис. 6.11. Плунжер

Рис. 6.11. Плунжер

| При опускании плунжера (рис. 6.12а) топливо из подводящего канала под давлением, создаваемым помпой, через окно в гильзе заполняет пространство над плунжером. При подъеме плунжера (рис. 6.12б) вначале топливо вытесняется через окно к гильзе. Затем с момента, когда верхняя кромка плунжера перекроет впускное окно, давление топлива начинает значительно повышаться. Когда оно станет достаточным, чтобы преодолеть сопротивление пружины, нагнетательный клапан поднимается, и топливо по топливопроводу высокого давления нагнетается к форсунке. |

а б в

Рис. 6.12. Схема работы секции насоса

При дальнейшем подъеме плунжера нагнетание продолжается до тех пор, пока винтовая кромка плунжера (рис. 6.12в) не подойдет к нижней кромке окна гильзы. С этого момента, называемого отсечкой, топливо из надплунжерного пространства начинает вытекать (перепускаться) по осевому отверстию икольцевой выточке через окно гильзы в подводящий канал. Давление в надплунжерном пространстве понижается. Нагнетательный клапан под действием пружины садится в гнездо, разобщая полость гильзы и топливопровод высокого давления.

Нагнетание прекращается. Дальнейший подъем плунжера сопровождается перетеканием топлива через окно в подводящий канал. Этот процесс называется перепуском. В момент, когда плунжер достигнет верхнего положения, возвратная пружина начинает разжиматься, плунжер постепенно опускается, и весь процесс повторяется.

Регулирование количества подаваемого топлива производится поворотом плунжера. При повороте плунжера вокруг своей оси изменяется взаиморасположение винтовой кромки и впускного окна. Поэтому при подъеме плунжер будет раньше или позже подходить к нижней кромке впускного окна, момент отсечки топлива и прекращение нагнетания наступит раньше или позже, и количество нагнетаемого к форсунке топлива изменится.

Таким образом, при регулировании количества подаваемого топлива поворотом плунжера продолжительность нагнетания определяется расстоянием от верхнего среза плунжера до винтовой кромки, находящейся в данный момент у вершины впускного окна гильзы.

В рассматриваемой схеме регулирование количества подаваемого топлива достигается смещением конца подачи топлива. Момент начала подачи остается неизменным.

Поворот плунжера осуществляется следующим образом (рис. 6.10). На хвостовик плунжера насажен зубчатый сектор, находящийся в постоянном зацеплении с зубчатой рейкой 7. Рейка системой тяг и рычагов связана с механизмом центробежного регулятора и тягой ручного управления. Перемещение рейки, а следовательно, и поворот плунжера происходит под действием центробежного регулятора или тяги ручного управления.

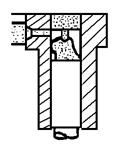

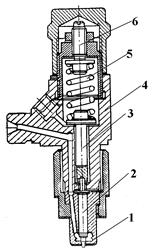

Нагнетательный клапан обеспечивает четкую отсечку подачи топлива за счет разгрузочного цилиндрического пояска (рис. 6.13).

Рис. 6.13. Нагнетательный клапан с разгрузочным пояском

Рис. 6.13. Нагнетательный клапан с разгрузочным пояском

| При посадке нагнетательного клапана разгрузочный поясок сначала разъединяет топливопровод с надплунжерным пространством, а затем, при дальнейшем опускании, увеличивает объем внутренних полостей линии высокого давления. В результате резко заканчивается впрыскивание топлива в камеру сгорания и уменьшается возможность его подтекания через распыливающее устройство. |

Форсунки впрыскивают топливо, нагнетаемое насосом, в камеру сгорания двигателя.

Конструкция и месторасположение форсунки, а также давление впрыска зависят от принятого способа смесеобразования и формы камеры сгорания.

По конструктивному исполнению форсунки разделяются на две группы: открытые и закрытые.

Открытые форсунки не имеют запорной иглы, разобщающей полость форсунки и камеру сгорания после прекращения впрыска. В открытых форсунках необходимое давление создается гидравлическим сопротивлением в сопловых отверстиях и скоростью нагнетания топлива. Впрыск производится с большими скоростями, что улучшает распыливание. Открытые форсунки широкого распространения не получили.

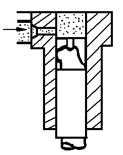

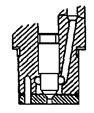

Закрытые форсунки (рис. 6.14) имеют запорную иглу 2, которая открывает сопловое отверстие форсунки на период впрыска топлива. Подъем запорной иглы производится автоматически, под давлением топлива, нагнетаемого насосом. Топливо поступает через каналы в корпусе 4 идействует снизу на иглу, преодолевая усилие пружины 5, стремящейся удерживать иглу в опущенном состоянии через шток 3. Такой способ подъема иглы называется гидравлическим.

Наиболее ответственной деталью форсунки является распылитель 1 с калиброванными сопловыми отверстиями.

Рис. 6.14. Закрытая форсунка

Рис. 6.14. Закрытая форсунка

| Диаметр и расположение сопловых отверстий зависят от принятого способа смесеобразования и формы камеры сгорания. Размеры, взаиморасположение и качество изготовления сопловых отверстий в значительной мере предопределяют форму и направление струи, тонкость и однородность распыливания и равномерное распределение частиц распыленного топлива в камере сгорания. У двигателей с непосредственным впрыском распылитель форсунки обычно имеет несколько отверстий. |

Давление, при котором происходит отрыв иглы от своего седла, определяется усилием предварительной затяжки пружины, винтом 6.

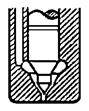

Закрытые форсунки, имеющие распылитель с одним отверстием, бывают штифтовые и бесштифтовые. Различные конструкции распылителей закрытых форсунок показаны на рис. 6.15.

Штифтовыми называют форсунки, у которых запорная игла имеет на конце штифт, придающий струе топлива желаемый конус (рис. 6.15г).

а б в г

Рис. 6.15. Конструкции распылителей

Бесштифтовые распылители имеют одно или два дросселирующих сечения. Первое сечение расположено в седле иглы, и его проходная площадь зависит от подъема иглы. Второе сечение находится в сопловом отверстии, и его площадь неизменна. У распылителей такого рода площадь сопловых отверстий при впрыске не изменяется. Бесштифтовые распылители выполняются с одним (рис. 6.15а, в) или несколькими отверстиями (рис. 6.15б).

Штифтовые распылители имеют два переменных по площади дросселирующих сечения: первое – в седле, второе – в сопловом отверстии. У распылителей такого рода проходная площадь соплового отверстия зависит от подъема иглы и конструкции штифта.

Хотя конструктивное исполнение закрытых форсунок сложнее, они получили преобладающее распространение в автотракторных двигателях.

Дата добавления: 2016-05-16; просмотров: 851;