Определение твердости материалов

Твердостью называется способность материала сопротивляться проникновению в него другого, более твердого материала. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, ножовочные полотна и др. Детали машин, как правило, должны иметь среднюю твердость, т.к. при большой твердости их будет трудно обрабатывать на станках, а если они будут мягкими, то на их поверхности могут образоваться вмятины и царапины. Кроме того, при средней твердости прочность удачно сочетается с вязкостью. Твердость материала определяется сравнительно просто и быстро. Поэтому определение твердости – это самый распространенный вид механических испытаний материалов.

Твердость материала простейшими способами определяется с помощью напильника, зубила или керна. Чем мягче материал, тем легче срезается металл напильником. Так, у закаленных сталей при работе напильником практически не видно царапин на поверхности, а алюминиевые детали легко повреждаются не только напильником, но и просто острым предметом. Мягкие металлы легко перерубаются зубилом при небольших усилиях, а твердые – при значительных.

Твердость металлов в производственных условиях определяется тремя способами,

названными по именам их изобретателей: способы Бринелля, Роквелла и Виккерса.

названными по именам их изобретателей: способы Бринелля, Роквелла и Виккерса.

Метод Бринелля основан на том, что в металл под нагрузкой Р вдавливают закаленный стальной шарик (рис.2) определенного диаметра D и по величине диаметра отпечатка d судят о его твердости. Твердость по Бринеллю (НВ) определяется из выражения:

, кгс/мм2 ,

, кгс/мм2 ,

где  – нагрузка, кгс (кН);

– нагрузка, кгс (кН);  – площадь поверхности отпечатка, мм2.

– площадь поверхности отпечатка, мм2.

Нагрузка Р, диаметр шарика D и продолжительность выдержки шарика под нагрузкой выбираются в зависимости от вида материала, толщины образца и предполагаемой твердости по таблице 1. После нагружения шарика нагрузкой Р и выдержки под этой нагрузкой измерительной лупой определяют диаметр отпечатка d. По выше приведенной расчетной формуле или диаметру отпечатка в таблице 1 при шарике диаметром 10 мм и нагрузке30 кН (3000 кгс) находят соответствующее число твердости НВ, например, при диаметре отпечатка d = 3,5 мм будет твердость металла НВ 302.

Твердость НВ, измеренная по методу Бринелля, для ряда металлов, связана эмпирической зависимостью с пределом их прочности при растяжении sВ:

sВ =0,35 НВ – для сталей,

sВ =0,45 НВ – для медных сплавов.

Таблица 1.

Зависимость режимов испытания (D, Р, t)

от твердости и толщины испытываемого образца

| Материал | Твердость НВ, кгс/мм2 | Толщина образца, мм | Диаметр шарика D, мм | Нагрузка Р, кгс | Выдержка i, с |

| Черные металлы | 140…450 | более 6 3…6 менее 3 | 2,5 | 187,5 | |

| Менее 140 | более 6 3…6 менее 3 | 2,5 | 62,5 | ||

| Цветные металлы | 35…130 | Более 6 3…6 менее 3 | 2,5 | 62,5 | |

| 8…35 | Более 6 3…6 менее 3 | 2,5 | 62,5 15,6 |

К недостаткам метода Бринелля необходимо отнести невозможность испытания металлов, имеющих твердость более НВ 450, или толщину менее 2 мм, появление остаточных следов деформации на поверхности испытанного изделия. При испытании металлов с твердостью более НВ 450 возможна деформация шарика, вследствие чего результаты будут неточными.

|

Метод Роквеллаоснован на том, что в испытуемый образец вдавливается индентор (тело внедрения): алмазный конус с углом при вершине 120° или закаленный стальной шарик диаметром 1,59 мм. Алмазный конус используют для твердых металлов, а шарик – для мягких. Алмазный конус или шарик (рис.3) вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок – предварительной Р0 , равной 0,1 кН (10 кгс), и основной Р1.

При вдавливании алмаза к нему прилагается общая нагрузка Р = Р0+Р1:

0,6 кН (60 кгс) – шкала твердомера А;

или 1,5 кН (150 кгс) – шкала твердомера С.

При вдавливании шарика прилагается общая нагрузка 1кН (100кгс)– шкала твердомера В.

Соответственно этим нагрузкам на индикаторе прибора имеются шкалы: черные А и С и красная В. Шкалой А пользуются при измерении твердости изделий с очень твердым поверхностным слоем, полученным посредством химико-термической обработки (цементация, азотирование и др.), а также твердых сплавов с твердостью до HRA 85. Шкалой В пользуются при измерении твердости незакаленных сталей, цветных металлов и сплавов, имеющих твердость до HRB 100. Шкалой С пользуются при измерении твердости закаленных сталей, обладающих твердостью до HRС 67. Числа твердости по Роквеллу измеряются в условных единицах и определяются при вдавливании алмазного конуса по формулам:

где 100 – число черных делений шкалы С и шкалы А циферблата индикатора прибора, а 130 – число красных делений шкалы В; h0 – глубина (мм) внедрения алмаза (шарика) под действием предварительной нагрузки; h – глубина (мм) внедрения алмаза (шарика) под действием общей нагрузки Р, замеренной после ее снятия, но с оставлением предварительной нагрузки; 0,002 мм – глубина внедрения алмаза (шарика), соответствующая перемещению стрелки индикатора на одно деление.

Метод Роквелла отличается простотой и высокой производительностью, практически обеспечивает сохранение качества поверхности после испытаний, позволяет испытывать металлы и сплавы как низкой, так и высокой твердости при толщине изделия (слоя) до 0,8 мм. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны: серые, ковкие и высокопрочные). Соотношение твердостей материалов, замеренных этими двумя различными способами, видно из таблицы 2.

Таблица 2.

Соотношение чисел твердости по Бринеллю и Роквеллу

| Твердость | Твердость | Твердость | |||||||

| По Роквеллу | По Бринеллю | По Роквеллу | По Бринеллю | По Роквеллу | По Бринеллю | ||||

| шкала | D=10 мм, Р = 3000 кгс | шкалы | D=10 мм, Р=3000 кгс | шкала | D=10 мм, Р=3000 кгс | ||||

| С | Диаметр отпечатка, мм | HB | C | B | Диаметр отпечатка, мм | НВ | В | Диаметр отпечатка, мм | HB |

| HRC | HRC | HRB | HRB | ||||||

| 2,20 | – | 3,40 | 4,60 | ||||||

| 2,25 | – | 3,45 | 4,65 | ||||||

| 2,30 | – | 3,50 | 4,70 | ||||||

| 2,35 | – | 3,55 | 4,75 | ||||||

| 2,40 | – | 3,60 | 4,80 | ||||||

| 2,45 | – | 3,65 | 4,85 | ||||||

| 2,50 | – | 3,70 | 4,90 | ||||||

| 2,55 | – | 3,75 | 4,95 | ||||||

| 2,60 | – | 3,80 | 5,00 | ||||||

| 2,65 | – | 3,85 | 5,05 | ||||||

| 2,70 | 3,90 | 5,10 | |||||||

| 2,75 | 3,95 | 5,15 | |||||||

| 2,80 | 4,00 | 5,20 | |||||||

| 2,85 | 4,05 | 5,25 | |||||||

| 2,90 | 4,10 | 5,30 | |||||||

| 2,95 | 4,15 | 5,35 | |||||||

| 3,00 | 4,20 | 5,40 | |||||||

| 3,05 | 4,25 | 5,45 | |||||||

| 3,10 | 4,30 | 5,50 | |||||||

| 3,15 | 4,35 | 5,55 | |||||||

| 3,20 | 4,40 | 5,60 | |||||||

| 3,25 | 4,45 | 5,65 | |||||||

| 3,30 | 4,50 | 5,70 | |||||||

| 3,35 | 4,55 | 5,75 |

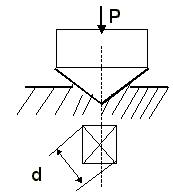

Рис. 4. Схема определения твердости по Виккерсу.

Рис. 4. Схема определения твердости по Виккерсу.

| Испытание на твердость по Виккерсупроводят вдавливанием в испытываемый образец четырехгранной алмазной пирамиды с углом при вершине 136° (рис.4). Твердость по Виккерсу определяется так же как и твердость по Бринеллю отношением нагрузки Р к площади поверхности полученного отпечатка F. Величина твердости характеризуется символом HV: |

, кгс/мм2,

, кгс/мм2,

где  – угол между противоположными гранями пирамиды при вершине, равный 136°;

– угол между противоположными гранями пирамиды при вершине, равный 136°;  – среднее арифметическое значение длины обеих диагоналей отпечатка после снятия нагрузки в мм.

– среднее арифметическое значение длины обеих диагоналей отпечатка после снятия нагрузки в мм.

При испытаниях применяют нагрузки, равные 50, 100, 200, 300, 500 и 1000 Н. Возможность применения малых нагрузок в 50 и 100 Н позволяет определять твердость деталей малой толщины и тонких поверхностных слоев, например: цементированных, цианированных и азотированных сталей.

В табл. 3 представлены варианты обозначения твердости различных материалов.

Таблица 3.

Варианты материалов с различной твердостью*

| № варианта | Значения твердости материалов | |||

| HB 280 HRA 72 HB 470 HB 780 HRA 74 | HV 130 HB 110 HRB 50 HV 530 HB 430 | HRC 47 HV 420 HB 477 HRC 54 HV237 | HRB 77 HRC 50 HRA 82 HRB 70 HRC 27 | |

| HB 480 HRC 80 HV 280 HB 280 HB 470 | HB 130 HV 130 HRA 30 HV 130 HRB 50 | HRC 37 HRA 47 HRC 47 HRC 47 HB 477 | HRB 67 HRB 67 HRA 77 HRB 77 HRA 82 | |

| HB 780 HB 480 HRC 80 HB 410 HRC 45 | HV 530 HB 130 HV 130 HRC 66 HB 170 | HRC 54 HRC 37 HRA 47 HV 340 HRA 57 | HRB 70 HRB 67 HRB 67 HRB 77 HV 230 | |

| HRC 53 HB210 HV 280 HRC 51 HV 234 | HV 430 HRC 35 HB 130 HRA 70 HRC 43 | HB 630 HRB 75 HRC 37 HV 313 HRB 327 | HRA 85 HV 150 HRA 77 HB 260 HRC 57 | |

| HB 170 HRA 67 HRC 54 HRC 51 HV 434 | HRA 60 HRC 76 HV 150 HRA 70 HRC 56 | HV 330 HB 700 HB 437 HV 313 HB 210 | HRC 75 HV 310 HRA 57 HB 260 HRC 29 |

* Здесь и далее № варианта совпадает с порядковым номером студента в списке группы.

Числа твердости по Виккерсу и по Бринеллю имеют одинаковую размерность и для материалов твердостью до НВ 450 практически совпадают. Вместе с тем измерения пирамидой дают более точные значения для материалов с высокой твердостью, чем измерения с использованием шарика или конуса. Алмазная пирамида имеет большие угол в вершине и диагональ ее отпечатка, что повышает точность измерения отпечатка даже при проникновении пирамиды на небольшую глубину. Диагональ отпечатка измеряют с помощью измерительного микроскопа, вмонтированного в твердомер Виккерса.

В настоящее время имеются более удобные (портативные, с цифровой индикацией твердости по Бринеллю и Роквеллу, с относительно небольшой погрешностью измерений) в работе твердомеры. Так, твердомер динамический ЭЛИТ-2 измеряет твердость стальных изделий по скорости отскока бойка от поверхности, а твердомер ультразвуковой УЗИТ-3 - методом измерения акустического импеданса при внедрении магнитостриктора с алмазом Виккерса в поверхность изделия.

Дата добавления: 2016-05-11; просмотров: 4303;