ПОНЯТИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, ЕГО СОСТАВ И ПРИНЦИПЫ ПОСТРОЕНИЯ

Основой сложной и многообразной деятельности предприятия является производственный процесс, в результате которого исходное сырье превращается в готовую продукцию. Производственный процесс осуществляется путем воздействия человека на предмет труда (сырье, материалы, полуфабрикаты) с помощью определенных средств труда (машины, аппараты, инструменты).

Следовательно, процесс изготовления продукции, или производственный процесс, является результатом взаимодействия предметов труда, средств труда и живого труда. Правильное сочетание этих элементов обеспечивается организацией производства. Совершенствование организации производства является важнейшим условием использования внутрипроизводственных резервов и интенсификации производства. Производственный процесс состоит из многочисленных частных процессов, роль которых в изготовлении готовой продукции неодинакова.

Процессы производства, в результате которых качественно изменяются предметы труда (внутренние свойства, форма, внешний вид и т. д.), являются основными процессами. Примерами основных процессов могут служить замес теста, разделка его, выпечка хлеба, формование карамели, отливка корпусов конфет, фильтрация виноматериалов, их купаж, термическая обработка.

К основным процессам относятся и естественные процессы, роль которых в пищевой промышленности велика. Естественные процессы осуществляются под воздействием сил природы на сырье и материалы без непосредственного участия человека. Примерами естественных процессов являются созревание муки, брожение теста, расстойка тестовых заготовок, сбраживание виноматериалов, выдержка коньячных спиртов, кристаллизация. Однако естественные процессы протекают под контролем человека и могут быть интенсифицированы.

Вспомогательные процессы способствуют осуществлению основных процессов, создавая необходимые для этого условия. К ним относятся: производство всех видов энергии, транспортировка сырья, материалов, готовой продукции, ремонт оборудования, контроль качества изделий. От правильной организации вспомогательного производства в значительной мере зависят результаты работы всего предприятия. Совершенствование организации основных процессов производства в настоящее время предъявляет все более высокие требования к техническому уровню и организации вспомогательных процессов.

Производственные процессы (основные и вспомогательные) делятся на составные части — операции.

Производственная операция — это такая часть производственного процесса, которая выполняется на одном рабочем месте с помощью одних и тех же средств труда, с одним и тем же предметом труда. Постоянство трех элементов — рабочей силы, средств труда и предмета труда —является признаком выполнения одной операции независимо от ее продолжительности. Изменение одного из этих элементов свидетельствует о начале другой операции.

Правильное расчленение производственного процесса на операции при анализе его структуры является важным условием объективной оценки уровня организации производственного процесса. Например, процесс замеса теста с использованием под-катных дежей следует расчленить на ряд операций: подкатить дежу, добавить необходимое количество муки, замесить тесто, откатить дежу. Объединение этих операций в одну (замес теста) является неправильным, так как при выполнении ее не будет соблюдаться постоянство трех элементов: рабочей силы, средств труда и предметов труда. В частности, изменяются трудовые действия рабочего, за которым при непосредственном замесе теста остается лишь функция контроля за работой тестомесильной машины, а также происходит изменение предмета труда. Кроме того, объединение этих операций в одну не позволит объективно оценить уровень организации процесса, так как в структуре производственного процесса не найдут отражения две тяжелые ручные операции.

Одна или несколько операций, в результате которых осуществляется переход предмета труда из одного качественного состояния в другое, называются производственной стадией (приготовление теста, выпечка хлеба, варка сиропов и масс, формование конфет и карамели).

Производственные процессы состоят из большого количества разнообразных операций, которые могут быть классифицированы по двум основным признакам: по назначению в процессе производства и по способу выполнения.

По назначению в процессе производства операции делятся на основные и вспомогательные. Основные операции вносят какие-либо изменения в состояние, форму, внешний вид предмета труда, а вспомогательные операции лишь создают необходимые условия для нормального хода процесса.

Вспомогательные операции в свою очередь подразделяются на три группы:

- перемещающие, изменяющие положение предмета труда в пространстве;

- контрольные, регулирующие, обеспечивающие контроль за ходом процесса (контроль и регулирование температуры и влажности, отмеривание, взвешивание);

- обслуживающие, обеспечивающие нормальные условия протекания процесса (проверка, чистка, смазка и регулировка машин; уборка рабочего места).

Требованием рациональной организации производства является уменьшение удельного веса вспомогательных операций в общем их количестве, что позволяет сократить длительность производственного процесса и уменьшить трудоемкость производства продукции. Достигается это совмещением операций и устранением лишних. Например, контроль и взвешивание продукции, а также охлаждение полуфабрикатов и готовой продукции могут осуществляться при их перемещении.

По способу выполнения производственные операции делятся на машинные, ручные и машинно-ручные.

Машинные операции выполняются машинами под наблюдением рабочих (выпечка хлеба, формование карамели на карамелеформующем агрегате, глазировка конфет). Роль рабочего состоит в контроле за процессом и в его регулировании.

Ручные операции выполняются рабочими без применения машин (подвозка сырья и отвозка готовой продукции на тележках, ручная посадка тестовых заготовок в печь).

Машинно-ручные операции производятся машинами при непосредственном участии рабочих. При отсутствии рабочего машина либо не будет работать, либо будет работать вхолостую (перевозка грузов на электрокаре, завертка конфет на завертывающей машине с ручной загрузкой).

Расчленение производственного процесса на операции, классификация операций по назначению в производстве и способу выполнения, возможности совмещения или рациональной последовательности их выполнения являются этапами анализа структуры производственного процесса. В результате анализа структуры производственного процесса может быть дана оценка его организации по уровню механизации как отношению количества машинных операций к общему их количеству.

На основе результатов анализа разрабатываются предложения по улучшению структуры производственного процесса.

Производственный процесс постоянно совершенствуется в соответствии с принципами его рациональной организации. Основными из них являются пропорциональность, непрерывность, параллельность, прямоточность и ритмичность.

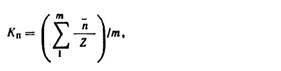

Пропорциональность процессов производства выражается в соблюдении соответствия производительности отдельных рабочих мест, участков, цехов и всех подразделений предприятия и объединения по выпуску продукции в единицу времени (пропускной способности). Следовательно, степень пропорциональности производства может быть охарактеризована величиной отклонения пропускной способности каждого рабочего места (участка) от производственного задания по выпуску продукции, или коэффициентом пропорциональности Кп, определяемым по формуле

где т — количество рабочих мест или участков производства; п — средняя пропускная способность рабочего места или участка, единица продукции в минуту; Z — производственное задание по выпуску продукции, единица продукции в минуту.

Например, технико-экономические нормы производительности оборудования поточной линии по выработке городских булок, выраженные в сопоставимых единицах (единицах готовой продукции), составляют (в т/ч): бурата 0,9; тестомесильной машины 0,52; тесторазделочной машины 0,53; расстойного шкафа 0,6 и печи 0,4. Производственное задание, установленное на уровне производительности ведущей машины, составляет 0,4 т/ч. Тогда

Кп= (0,9/0,4+0,52/0,4+0,53/0,4+0,6/0,4+0,4/0,4)/5= (2,25+ 1,30+1,32 + + 1,50+1,00)/5 =1,47.

При достижении пропорциональности производства исключается возникновение «узких мест», т. е. перегрузка одних рабочих мест, участков и недогрузки других. Задача поддержания пропорциональности производства является постоянной и охватывает как основные, так и вспомогательные процессы.

При освоении новых видов продукции, модернизации или обновлении отдельных единиц оборудования изменяется соотношение между различными рабочими местами и участками по их производительности. Устранение диспропорций достигается в результате комплексной механизации и автоматизации производственного процесса.

Непрерывность процессов производства предполагает устранение всех перерывов в работе рабочих, оборудования и продвижении предметов труда в процессе производства.

Непрерывность должна обеспечиваться на рабочих местах в процессе выполнения каждой операции, на участке или в цехе при передаче предмета труда на дальнейшую обработку и в масштабе предприятия при передаче полуфабрикатов из одного цеха в другой.

Непрерывность работы достигается прежде всего применением автоматического и полуавтоматического оборудования, средств малой механизации. Степень непрерывности производственного процесса тем выше, чем меньше разница между ритмом поточной линии и продолжительностью технологических операций на рабочих местах или участках.

Коэффициент непрерывности Kн может быть рассчитан по формуле

где m — количество рабочих мест или участков производства; r — ритм поточной линии, минут на единицу продукции; tтех — продолжительность технологических операций на рабочем месте или участке, минут на единицу продукции.

Если ритм поточной линии больше продолжительности операций на отдельном рабочем месте, то на этом месте будут происходить простои оборудования. Если продолжительность операции больше ритма поточной линии, то на данном рабочем месте будет происходить накапливание предмета труда в ожидании обработки. И в том и в другом случае непрерывность процесса будет нарушена.

Продолжим предыдущий пример. Ритм поточной линии по выработке городских булок составляет 60 мин/0,4 т=150 мин/т. Продолжительность просеивания муки 67 мин (60/0,9), замеса теста 115 мин (60/0,52), разделки 113 мин (60/0,53) и расстойки 100 мин (60/0,6). Тогда Кн = [(150—67) + + (150—115) + (150-113) + (150-100) + (150—150) ]/5-150-205/750 = 0,27.

Этот коэффициент характеризует долю общих простоев оборудования по рабочим местам в пределах ритма потока.

Параллельность процессов производства означает одновременное выполнение отдельных операций по выработке продукции. Параллельное выполнение операций обеспечивается при организации поточного производства. Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности Кпар, исчисляемого как отношение длительности параллельного выполнения операций к длительности производственного цикла:

Кпар = Тц.п / Тц

где Тц.п — длительность параллельного выполнения операций в пределах производственного цикла, мин; Тц — длительность производственного цикла, мин.

Прямоточность процессов производства обеспечивается при соблюдении кратчайшего пути прохождения предмета труда по всем операциям производственного процесса. Это движение должно происходить без возвратных и встречных перемещений. Основное условие прямоточности — расположение оборудования по ходу технологического процесса. Прямоточность может быть охарактеризована коэффициентом прямоточности Кпр, определяемым по формуле

Кпр = 1 – Ттр / Тц

где Ттр — продолжительность транспортных операций, мин; Тц — длительность производственного цикла, мин.

Требование прямоточности производственного процесса распространяется и на создание кратчайшего маршрута доставки сырья, материалов, полуфабрикатов, запасных деталей со складов и из вспомогательных цехов в основное производство.

Ритмичность процессов производства означает осуществление на каждом рабочем месте в равные промежутки времени одинакового установленного объема работы. Этим обеспечивается равномерный выпуск продукции.

Коэффициент ритмичности производства Кр может быть определен несколькими способами:

Кр = Пф. пл/ Ппл

где Пф. пл— фактическая выработка продукции за определенный период (дни, декады) в пределах планового задания на этот период, т; Ппл— плановое задание по выработке продукции на определенный период (дни, декады), т;

Кр =1 - ∑ (Ппл – Пф )/ ∑ Ппл ,

где Пф — фактическая выработка продукции за определенный период (дни), т.

Соблюдение приведенных принципов при организации производства повышает его эффективность. Одной из предпосылок внедрения принципов рациональной организации производства является специализация производства.

Специализация— это процесс обособления отдельных производств, выпускающих определенную продукцию, полуфабрикаты или выполняющих отдельные технологические операции. Для цехов предприятий пищевой промышленности характерна предметная или технологическая специализация. При предметной специализации в цехе начинается и полностью заканчивается производство одного вида продукции (конфетный цех, карамельный цех, мармеладный цех кондитерской фабрики). При технологической специализации в цехе осуществляется только определенная стадия технологического процесса (цех производства виноматериалов, цех шампанизации, цех розлива на заводе шампанских вин).

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА. ВИДЫ ДВИЖЕНИЯ ПРЕДМЕТОВ ТРУДА В ПРОИЗВОДСТВЕ

Рациональная организация производственного процесса во времени предполагает соблюдение непрерывности движения предметов труда в процессе изготовления продукции. Это позволяет увеличить выпуск продукции в единицу времени без дополнительных затрат. Перерывы в движении предмета труда обусловливаются в основном организационными факторами. Следует различать следующие виды перерывов, вызываемых разными причинами:

перерывы, обусловленные режимом работы предприятия, зависящие от сменности работы предприятия, длительности перерывов между сменами, количества нерабочих дней в неделю;

перерывы, вызываемые загруженностью отдельных видов оборудования, вследствие чего предметы труда пролеживают в ожидании обработки. Величина этих перерывов зависит не только от количества оборудования, но и от организации производственного процесса и оперативно-производственного планирования;

перерывы, обусловленные неудовлетворительной организацией производства на предприятии, в том числе плохой организацией рабочих мест и их обслуживания;

перерывы, вызываемые случайными обстоятельствами, в том числе авариями, браком продукции.

В процессе обработки единицы или партии сырья и материалов перемещаются от одного рабочего места к другому.

Организация производства во времени предусматривает создание такого вида движения, при котором до минимума сокращаются межоперационные запасы сырья и –полуфабрикатов, исключаются простои оборудования и рабочих, достигается максимальное совмещение времени выполнения операций.

Различают три вида движения предметов труда в процессе производства: последовательный, параллельный и параллельно-последовательный.

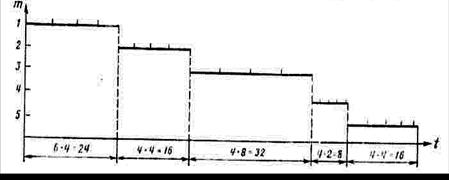

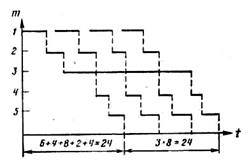

Последовательный вид движения предметов труда характеризуется тем, что обработка изделий ведется партиями. На каждой операции производственного процесса вся партия предметов труда обрабатывается полностью, только после окончания обработки передается на следующую операцию. График последовательного вида движения предметов труда приведен на рис. 1.

В обрабатываемой партии четыре единицы предмета труда, которые проходят обработку на пяти производственных операциях длительностью 6, 4, 8, 2, 4 мин.

Рис. 1. График последовательного вида движения предметов труда

Время, необходимое для обработки партии изделий на операциях производственного процесса при последовательном виде движения предметов труда Тпос (в мин), определяется по формуле

Тпос = nt1 + nt2 + nt3+ . . . + ntn = n  ,

,

где n — количество изделий в партии; t — длительность производственной операции, мин; m — количество операций в процессе.

Подставив цифровые данные графика в эту формулу, получим Tпос = 4(6+4 + 8 + 2 + 4) = 4-24 = 96 (мин).

При последовательном виде движения изделие находится на каждом рабочем месте дольше, чем это необходимо для его непосредственной обработки. В связи с этим увеличивается и общая продолжительность обработки партии изделий.

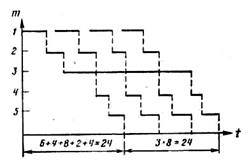

Параллельный вид движения предметов труда характеризуется тем, что предметы труда передаются с предыдущей операции на последующую поштучно сразу после окончания их обработки. График параллельного вида движения предметов труда, построенный по тем же данным, что и график последовательного вида

|

движения, приведен на рис. 2.

|

Рис. 2. График параллельного вида движения предметов труда.

|

Время, необходимое для обработки партии изделий при параллельном виде движения предметов .труда Тпар (в мин.), определяется по формуле

Тпар=  + tгл(n - 1).

+ tгл(n - 1).

где tгл – время наиболее длительной операции, условно принятой за главную, мин.

Подставив цифровые данные графика в формулу, получим

Тпар =(6 + 4 + 8 + 2 + 4) + 8 (4 - 1) = 48 (мин).

При параллельном виде движения предметов труда значительно сокращается длительность обработки партии изделий. Однако неравенство времени обработки по операциям приводит к перерывам в работе машин на операциях менее продолжительных, чем главная. Величина перерывов (в мин), повторяющихся в работе с каждой единицей предмета труда на всех операциях, кроме главной,

τ == tгл — tn.

Так, величина перерывов, повторяющихся с каждым изделием, на первой операции составляет 2 мин (8—6), на второй— 4 (8—4), на четвертой — 6 (8—2) и на пятой — 4 мин (8—4).

Перерывы в работе тем больше, чем больше разность в продолжительности операций.

Непрерывность процесса при параллельном виде движения предмета труда может быть достигнута путем синхронизации процесса, т. е. обеспечения равенства или кратности операций по времени.

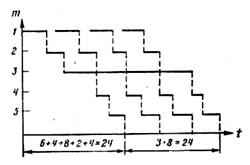

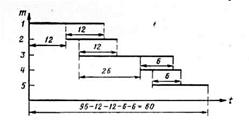

Параллельно-последовательный вид движения предметов труда характеризуется тем, что предметы труда передаются с одной операции на другую поштучно или передаточными партиями в зависимости от того, сколько времени затрачивается на смежные операции. Этот вид движения предметов труда в производстве соединяет в себе особенности как параллельного, так и последовательного вида движения.

|

Рис. 3. График параллельно-последовательного передаточными парти-

вида движения предметов труда

Предметы труда, обработанные на длинной операции, передаются для обработки на короткую операцию передаточными партиями, а с короткой на длинную – поштучно.

Длинной операцией называется такая, которая находится между двумя короткими, а короткой — операция между двумя длинными. Чтобы определить, какие из данных операций длинные, а какие короткие, надо перед первой и после последней поставить нуль. В нашем примере (0—6—4—8—2—4—0) длинными будут первая (6), третья (8) и пятая (4) операции, а короткими—вторая (4) и четвертая (2).

Для определения времени начала короткой операции tn (в мин) после начала длинной используется формула

tn = tдл n— tкоp(n — 1),

где tдл — продолжительность длинной операции, мин; tкоp — продолжительность короткой операции, мин; n — количество изделий в партии.

Вторая операция (короткая)должна начаться после начала длинной операции через tn = 6 • 4—4(4— 1) = 12 (мин), а четвертая—через tn = 8 * 4—2(4—1) =26 (мин).

График параллельно-последовательного вида движения предметов труда, построенный по данным предыдущих рисунков, приведен на рис. 3.

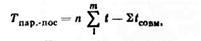

Продолжительность обработки партии предметов труда при параллельно-последовательном виде движения меньше, чем при последовательном, на время параллельно выполняемых операций.

Время параллельного выполнения смежных операций составляет: первой и второй — 12 мин, второй и третьей — 12, третьей и четвертой – 6 мин, четвертой и пятой – 6 мин, всего 36 мин. . Отсюда длительность обработки партии предметов труда при параллельно-последовательном виде движения Тпар.-пос (в мин) может быть определена следующим образом:

|

n  — длительность обработки партии при последовательном виде движения предметов труда, мин; ∑tсовм — время параллельного выполнения смежных операций, мин.

— длительность обработки партии при последовательном виде движения предметов труда, мин; ∑tсовм — время параллельного выполнения смежных операций, мин.

По цифровым данным рис. 9 длительность обработки партии при параллельно-последовательном виде движения предметов труда составляет

Тпар.-пос = 96—36 = 60 (мин).

При параллельно-последовательном виде движения продолжительность обработки партии меньше, чем при последовательном, и больше, чем при параллельном, или такая же. Подготовка к его внедрению требует тщательных предварительных расчетов и четкого оперативного планирования производства.

Например, на макаронной фабрике для выработки рожков установлена специализированная линия «Брайбанти» (Италия) производительностью 7560 кг в смену. Для фасовки рожков применяется полуавтомат «Замбони» производительностью 4780 кг в смену. После фасовки коробки с рожками массой 700 г поступают на упаковочный стол, где их укладывают в короба по 18 шт. и упаковывают. Величина возвратных отходов при подвозке продукции к фасовочному автомату и при фасовке составляет 0,7 %. Продолжительность смены 7,5 ч. Сменная производительность оборудования в единицах готовой продукции, коробах вместимостью 12,6 кг (700 г*18), составляет 596 коробов (7560/12,6) и 379 коробов (4780/12,6).

Затраты времени на выполнение технологических операций соответственно равны 0,8 мин (450/596) и 1,2 мин (450/379) в расчете на один короб.

Норма времени на укладку коробок с продукцией в короб и его упаковку составляет 0,9 мин.

При последовательном виде движения предмета труда производственное задание по выработке 100 коробов продукции будет выполнено за 290 мин (0,8x100+1,2x100+0,9-100). При параллельном виде движения предмета труда это же задание будет выполнено за 121,7 мин (0,8 + 1,2 + + 0,9 + 99-1,2). При параллельно-последовательном виде движения на выполнение задания будет затрачено также 121,7 мин (290—79,2—89,1), где 79,2 мин — время параллельного выполнения первой и второй операций. (0,8*99) и 89,1—время параллельного выполнения второй и третьей операций (0,9*99). Время смещения (S) третьей операции относительно начала второй операции составит 30,9 мин (1,2*100-0,9*99). Графики дают представление об использовании производительности оборудования и рабочего времени рабочих. В данном случае целесообразнее использовать параллельно-последовательный вид движения предмета труда как обеспечивающий непрерывную и полную загрузку оборудования и полное использование рабочего времени упаковщиков.

На предприятиях пищевой промышленности используются в основном параллельный и параллельно-последовательный виды движения предметов труда в производстве.

Параллельно-последовательный вид движения предметов труда применяется в тех производствах, где отсутствует единый ритм работы на операциях производственного процесса, в частности в макаронном производстве при использовании прессов периодического действия. В этом случае происходит накапливание полуфабриката, разложенного в кассеты перед загрузкой в сушильный аппарат, и готовой продукции перед укладкой ее в тару. При этом для организации непрерывной работы важно рассчитывать время начала последующих операций после начала предыдущих и величину оборотного задела.

Такие же расчеты проводятся в шоколадном производстве, где применяются шоколадоотделочные машины периодического действия. Параллельно-последовательный вид движения предметов труда широко используется в пивоваренной и винодельческой отраслях.

3. ПРОИЗВОДСТВЕННЫЙ ЦИКЛ, МЕТОДЫ РАСЧЕТА И ПУТИ СОКРАЩЕНИЯ ЕГО ДЛИТЕЛЬНОСТИ

Сырье и материалы в процессе превращения их в готовую продукцию проходят различные стадии обработки, перемещаясь от одного рабочего места к другому.

Календарное время изготовления продукции, начиная с запуска сырья в производство и кончая выпуском готовых изделий, называется производственным циклом. Продолжительность производственного цикла измеряется в единицах рабочего времени (дни, часы, минуты) и включает в себя время обработки предметов труда, естественных процессов, транспортировки и контроля качества, перерывов в процессе производства в связи с принятым режимом работы предприятия и методом организации процесса.

Длительность производственного цикла Тц определяется по формуле

Тц = ∑tт. о + ∑tест + ∑tп. о + ∑tк. о + ∑tо.о + ∑tм. о + ∑tм. с — ∑tсовм,

где ∑tт. о — продолжительность всех технологических операций в составе одного цикла; ∑tест — продолжительность всех естественных процессов; ∑tп. о — продолжительность всех перемещающих операций в производственном процессе; ∑tк. о — продолжительность всех контрольных операций в составе одного цикла; ∑tо.о— продолжительность всех обслуживающих операций в составе одного цикла; ∑tм.о — продолжительность межоперационного пролеживания предметов труда; ∑tм.с — продолжительность междусменного пролеживания предметов труда; ∑tсовм — продолжительность всех совмещенных составных частей производственного цикла.

Продолжительность основных технологических операций, естественных процессов, перемещающих, обслуживающих и контрольных операций представляет собой рабочий период.

Рабочий период составляет основу производственного цикла. Уровень организации производственного цикла характеризуется коэффициентом рабочего периода Крп, определяемым по формуле

Крп = Рп / Тц

где Рп — продолжительность рабочего периода в составе одного цикла; Тц — продолжительность производственного цикла.

Увеличение этого показателя свидетельствует о сокращении времени перерывов и об улучшении структуры производственного цикла.

Производственный цикл — один из важнейших показателей уровня организации производства. Он служит критерием того или иного варианта организации производственного процесса.

Лучшим считается тот вариант, при котором затраты времени наименьшие.

На основе данных о продолжительности производственного цикла составляются графики выпуска продукции.

Величина производственного цикла оказывает влияние на организацию работы промышленного предприятия и его качественные показатели. Необходимо стремиться к всемерному сокращению длительности производственного цикла, что может быть достигнуто в результате:

· сокращения времени технологических и естественных операций при внедрении прогрессивной технологии производства продукции и правильной организации трудовых процессов;

· сокращения времени вспомогательных процессов при их механизации и автоматизации;

· сокращения времени перерывов, вызываемых ожиданием накопления партии изделий для передачи на следующую технологическую операцию, авариями оборудования и т. д.

· применения отвечающего конкретным условиям производства вида движения предмета труда;

· совмещения выполнения обслуживающих операций с технологическими и перемещающими.

Сокращение длительности производственного цикла обеспечивает увеличение выпуска продукции за определенный период, уменьшение объема незавершенного производства, т. е. количество предметов труда, находящихся или в стадии обработки, или в стадии ожидания обработки. В связи с этим сокращение длительности производственного цикла способствует ускорению оборачиваемости оборотных средств, уменьшению длительности производственного цикла, улучшению использования производственной мощности предприятия, снижению себестоимости продукции. Таким образом, сокращение длительности производственного цикла является важным источником всестороннего улучшения экономических показателей работы предприятий.

Наибольшая часть производственного цикла — это технологические операции. Следовательно, основной путь сокращения длительности производственного цикла состоит в интенсификации технологических процессов.

Так, в пивоваренном производстве процесс брожения пива делится на две стадии: брожение и дображивание. Главное брожение происходит в цехе брожения, дображивание — в цехе дображивания.

Процесс главного брожения по классической схеме длится от 5 до 8 сут и состоит из ряда технологических операций:

1) охлаждения горячего пивного сусла до 60 °С в отстойных чанах в течение 2—4 ч;

2) охлаждение сусла с 60 до 4—6 °С в холодильных барабанах;

3) главное брожение в чанах предварительного брожения;

4) брожение до стадии забела;

5) брожение до стадии низких завитков;

6) брожение до стадии высоких завитков;

7) брожение до стадии образования деки; снятие деки и перекачка в танки для дображивания;

9) съем дрожжей.

Дображивание и выдержка пива — еще более длительный процесс, который продолжается в зависимости от сорта пива от 21 до 90 дней по старой технологической схеме и для Жигулевского пива 10 дней по новой схеме. В процессе дображивания выполняется ряд технологических и рабочих операций:

1) заполнение танков пивом;

2) шпунтование танков;

3) дображивание пива и контроль за температурным режимом и осветлением пива;

4) фильтрование и передача пива на розлив.

В последнее время получает все более широкое распространение способ производства пива с применением закрытых цилиндрических танков. При этом совмещаются функции брожения и дображивания, процесс преобразования сусла в пиво протекает быстрее. Ускорение производства основано на интенсификации сбраживания сусла, что вызывается такими факторами:

· увеличением количества семенных дрожжей;

· повышением температуры брожения;

· конструкцией аппарата, способствующей перемешиванию бродящей среды.

Процесс брожения и дображивания состоит из таких операций:

· заполнение закрытых цилиндрических танков (в 3—4 приема) суслом, обогащенным кислородом;

· внесение с первой порцией сусла дрожжей из расчета 0,4 л на 1 кг сусла.

Процесс брожения ведется при температуре 10—14 °С и заканчивается на пятые-шестые сутки. По окончании брожения коническую часть аппарата охлаждают до температуры 2 °С, что вызывает оседание дрожжей, продолжающееся в течение 2 сут.

Дображивание продолжается при температуре 10—14 °С в цилиндрической части аппарата в течение трех суток.

Окончательное дображивание протекает при температуре 0—2 °С и избыточном давлении 0,4—0,5 кг/м2. После снятия дрожжей пиво выдерживается при температуре 0—5 °С в течение 1—2 сут.

Готовое пиво через 14 сут охлаждают, фильтруют и передают на розлив.

4. ТИПЫ ПРОИЗВОДСТВА И ИХ ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА

Степень специализации предприятий, устойчивость номенклатуры изготовляемых изделий и объем их выработки определяют тип производства. Различают три типа производства — единичное, серийное и массовое.

Единичное производство характеризуется неустойчивой и разнообразной номенклатурой изделий, отдельные виды которых вырабатываются в незначительном количестве через определенные промежутки времени по отдельным заказам либо только один раз. Такие предприятия выпускают прокатные станы, паровые турбины* блюминги. К единичному производству относят также опытные предприятия по производству новых видов оборудования. В пищевой промышленности такой тип производства имеет место на опытных заводах научно-производственных объединений и во вспомогательном производстве предприятий (ремонтно-механические мастерские).

Разнообразная номенклатура продукции требует применения универсального оборудования, которое подвергается переналадке и может выполнять ряд операций. Содержание операций, выполняемых на отдельных рабочих местах основного производства, изменяется, как правило, после изготовления каждой единицы продукции.

В процессе производства одновременно находится большое количество разнообразных частей и деталей изделия, что усложняет оперативное руководство производственными процессами. В этих условиях обычно применяется последовательный вид движения предметов труда.

Ограниченное применение специального оборудования и приспособлений вызывает-увеличение затрат живого труда и является причиной низкой производительности труда.

Для единичного типа производства характерны технологическая специализация рабочих мест и невозможность постоянного закрепления определенных деталей и операций за рабочими местами.

В этом производстве относительно велик удельный вес ручных сборочных и доводочных операций.

Отсутствует возможность организовать основное производство на основе непрерывного производственного потока.

Применение универсального оборудования и приспособлений вызывает необходимость привлекать рабочих высокой квалификации, умеющих самостоятельно выполнять работу непосредственно по чертежам.

Серийное производство характеризуется изготовлением повторяющихся партий или серий продукции. В зависимости от объема производства и разнообразия номенклатуры изделий (т. е. степени специализации предприятия) серийное производство подразделяется на мелкосерийное, среднесерийное и крупносерийное.

Мелкосерийное производство организуется для выпуска продукции, требующейся в небольших количествах. При этом номенклатура продукции довольно разнообразна. Такое производство приближается по своему характеру к единичному производству.

Крупносерийное производство отличается выпуском сравнительно узкой номенклатуры изделий, изготовляемых в больших количествах, но все же недостаточных для применения методов массового производства. Такое производство приближается к массовому.

Среднесерийный тип производства является промежуточным типом, сочетающим особенности как мелкосерийного, так и крупносерийного производства.

Для серийного производства характерна повторяемость процессов труда и устойчивость их структуры. Специализация работ и обусловленная этим возможность применения высокопроизводительного оборудования значительно уменьшают затраты живого труда и сокращают длительность производственного процесса.

Запуск в производство партий продукции и изготовление их через определенные повторяющиеся промежутки времени позволяет организовать поточное производство. Однако частота перехода от изготовления одного вида изделия к изготовлению другого вида оказывает влияние на уровень производительности труда и другие технико-экономические показатели производственного процесса. В мелкосерийном производстве наблюдаются более частые переходы на другой вид продукции, чем в крупносерийном производстве. Каждый переход вызывает потери времени и дополнительные расходы, поэтому продолжительность изготовления каждой серии имеет большое значение. Затраты времени на переходы оказывают тем меньшее влияние на производительность труда, чем больше период изготовления одной серии.

Для многих предприятий пищевой промышленности, выпускающих большую номенклатуру изделий, характерен серийный тип производства. К ним относятся предприятия кондитерской, хлебопекарной, макаронной, винодельческой, консервной, маргариновой, пиво-безалкогольной и других отраслей промышленности. На этих предприятиях необходима рациональная специализация поточных линий, предусматривающая закрепление за ними изделий на протяжении смены или суток. При этом большую роль играет оперативно-производственное планирование. Графики работы отдельных поточных линий должны быть построены так, чтобы при выполнении поточной линией и цехом в целом плана по ассортименту уменьшалось бы количество переходов на каждой поточной линии и снижалась их продолжительность. Этим требованиям соответствуют разрабатываемые на кондитерских фабриках графики «Стандартная неделя».

Постоянство довольно широкой, номенклатуры продукции, выпускаемой в значительных количествах, является предпосылкой для специализации рабочих мест на выполнении нескольких постоянно закрепленных за ними операций.

В серийном производстве наряду с универсальным применяется специализированное и специальное оборудование, что предполагает применение в основном производстве труда специализированных рабочих менее широкой квалификации.

Преимущество серийного производства по сравнению с единичным заключается в том, что в серийном производстве существует более глубокое разделение труда, специализация рабочих мест, лучше используется оборудование, выше производительность труда, т. е. более эффективна организация производственного процесса.

Массовое производство отличается выпуском однородной продукции в массовом количестве. Чаще всего такое предприятие специализируется на выпуске одного-двух изделий. При этом применяется поточный метод организации основного производства.

Массовый тип производства является характерным для хлебозаводов, специализированных на выпуске только ржаного или только пшеничного хлеба, сахаропесочных и сахарорафинадных заводов, заводов шампанских вин, предприятий, вырабатывающих растительное масло только из семян подсолнечника или хлопчатника.

Массовый тип производства отличается постоянством выпуска небольшой номенклатуры изделий в большом количестве, в связи с этим специализацией рабочих мест на выполнении, как правило, одной постоянно закрепленной операции. В таком производстве значителен удельный вес механизированных и автоматизированных операций. Это требует применения труда рабочих, специализированных на ограниченном круге работ. При массовом типе производства применяется параллельный вид движения предметов труда, что обеспечивает сокращение длительности производственного цикла.

Указанные особенности массового производства характеризуют его как наиболее эффективный тип производства.

Чем ближе предприятие к массовому типу, чем больше объем выпуска продукции, тем относительно меньше затраты труда на изготовление продукции и ниже ее себестоимость

| <== предыдущая лекция | | | следующая лекция ==> |

| Пожарно-технический минимум, цель и периодичность прохождения подготовки по программе ПТМ. | | | Классификации в индустрии развлечений |

Дата добавления: 2016-02-16; просмотров: 4227;