Производительность экструдера

Зависит от:

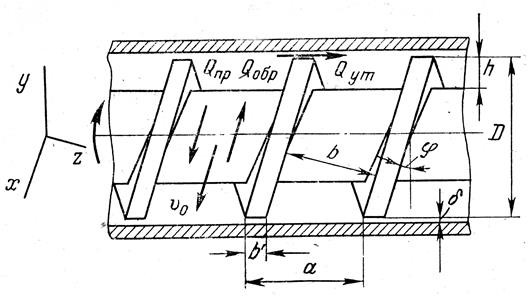

1. Геометрии пресса (конструкции шнека). Угол захода нарезки a.

заходность шнека i (количество нарезок) площадь канала шнека, высота канала.

Dср. – средний диаметр шнека.

2. Скоростные характеристики: количество оборотов шнека n.

3. Теплофизические свойства материала: плотность, вязкость и др.

– производительность пресса;

– производительность пресса;

F – площадь канала шнека;

Dср – средний диаметр шнека;

a – угол нарезки;

i – заходность шнека;

g – плотность материала;

n – количество оборотов шнека;

k – технологический коэффициент (поправка на износ шнека, недостатки конструкции) k=0,7-0,8 (для нового оборудования до 0,9)

– скорость изолирования;

– скорость изолирования;

P – расход материала.

|

Из-за наличия противотока в зазоре между шнеком и цилиндром.

, где Q – расход между соседними витками, ∆ - глубина канала,

, где Q – расход между соседними витками, ∆ - глубина канала,

ε – экцентриситет цилиндра и шнека, μ – вязкость материала, l – ширина гребня, ∆Р – перепад давления между соседними витками. Q = QПО ПАСПОРТУ – QУТЕЧКИ

Формующая головка

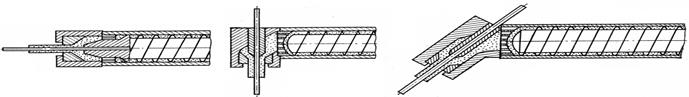

1. прямоточная

Плюс: отсутствует перегиб по направлению течения расплава, нет застойных зон, нет эксцентриситета, эпюры скоростей и давления везде одинаковые.

Минус : сложен в обслуживании

2. Т – образная (прямоугольная)

Плюс: прост в установке и наладке(что облегчает смену формующего инструмента, фильтрующих сеток и решеток, чистку червяка и головки)

Минус: разные эпюры скоростей по поперечному сечению

3. Угловые

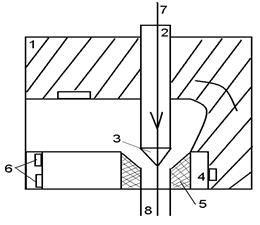

Т – образная головка:

1-корпус;

1-корпус;

2- дорно-держатель; 3- дорн;

4- матрица-держатель;

5- матрица; 6 – нагревательный элемент;

7 – заготовка; 8- готовое изделие

Дорн – для создания канала истечения материала и пространственной ориентации заготовки.

Матрица – создания канала истечения, формования изделия

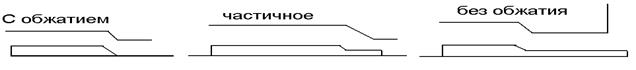

От расположения дорна и матрицы, наложение:

1. с обжатием (изоляция силовых кабелей)

2. частичное обжатие (изоляция несиловых кабелей, где наличие пуст неважно)

3. без обжатия (наложение оболочек). Носик дорна на границе матрицы либо выходит

Кабельные головки:

· С вакуумированием (откачка воздуха из формующего инструмента)

· Без вакуумирования

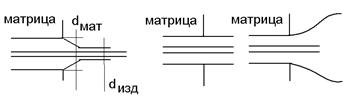

Способы формования:

1. с вытяжкой (линейная скорость больше скорости опрессования) Плюс: частичная ориентацичя молекул→ ↑ мех.элект. характеристики.

dИЗД < dМАТ KВЫТ = dМАТ / dИЗД

2.без вытяжки (для ПВХ, аморфных материалов где не надо кристаллизации) МИНУС:строго соблюдать тех.параметры. dИЗД = dМАТ

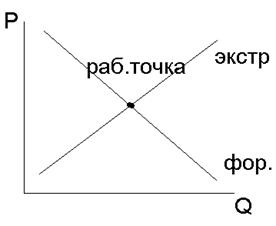

3. разбуханием (дефект, из- за неправильной выбранной рабочей точки)

4.  . dИЗД > dМАТ

. dИЗД > dМАТ

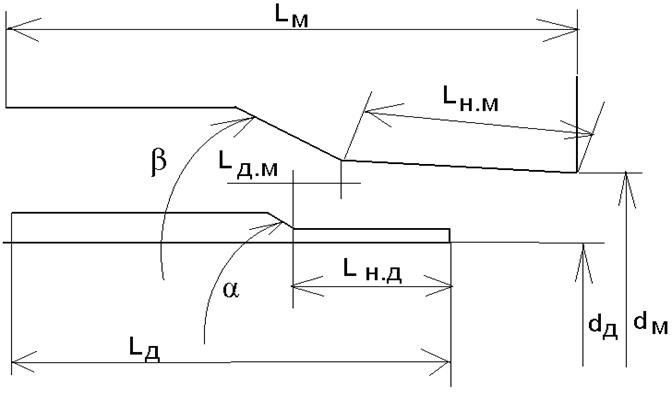

2.11 Параметры формующего инструмента

2.11 Параметры формующего инструмента

α и β – углы конусности дорна и матрици.

При обжатии LН.Д =0.

LД.М – регулируя им можно изменять давление канала с изменением расхода. Дает напорно-расходную характеристику.

На качество влияют:

* ↑ LН.М – однородные эпюры на выходе

* ↑α β - ↑ механические нагрузки → ↑ градиент давления, при больших производительностях выбирают малые углы α β

α = 25 – 50; β = 35 – 60; α отличается на 3-50 от β

DM = 0.98 – 0.99 dИЗД . DД = dИЗД + n*y

Дата добавления: 2016-04-19; просмотров: 1021;