Расчет и анализ производственного цикла простого процесса

Организация производственного процесса во времени

Структура производственного цикла

Рациональная организация рабочего процесса во времени позволяет сократить длительность его цикла. Длительность цикла процесса – это отрезок времени от момента его начала до момента завершения.

Цель рациональной организации производственного процесса во времени - минимизация длительности производственного цикла изготовления каждой единицы или партии продукции при обеспечении наиболее эффективного использования рабочего времени и всех видов производственных ресурсов.

Совокупность основных, вспомогательных и обслуживающих процессов, которые определенным образом организованы во времени для изготовления продукции данного наименования, называется производственным циклом.

Длительность производственного цикла (Тц) – это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет труда проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию (рис.1). Длительность производственного цикла выражается в календарных днях или часах.

| Производственный цикл (Тц) | ||||||

| Время рабочего периода (Трп) | Время перерывов (Тпер) | |||||

| Время выполнения операций | Время естественных процессов (Те) | Время межоперационного пролеживания предметов труда (Тмо) | Время перерывов, обусловленных режимом труда (Трт) | |||

| Время выполнения технологических операций (Тт) | Время выполнения транспортных операций (Ттр) | Время выполнения контрольных операций (Тк) | Время выполнения складских операций (Тск) | |||

Рис.1. Структура производственного цикла

Тц = Тт + Тк + Ттр + Тск + Те + Тпер.

По нормативной величине производственного цикла устанавливается норматив незавершенного производства, т.е. количество продукции, находящейся на всех стадиях процесса производства.

Операционный цикл

Операционным циклом (Топ) – это продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте.

Под партией понимается определенное количество одинаковых предметов, обрабатываемых или собираемых на любой операции непрерывно и с однократной затратой подготовительно-заключительного времени (tпз).

Различают обработочную партию и транспортную партию как часть обработочной

Обработочная партия (n) - количество объектов производства одного наименования, обрабатываемых или собираемых на каждой операции с однократной затратой подготовительно-заключительного времени. Подготовительно-заключительное время (tпз) – время на подготовку и завершение обработки партии продукции или смены.

Передаточная (транспортная) партия (p) - количество объектов производства, обрабатываемых или собираемых на каждой операции без перерыва, причем n = kp, где k - целое число; 1 ≤ p < n.

Длительность операционного цикла зависит:

1) от времени выполнения операции над единицей продукции (штукой) (t);

2) от числа единиц продукции в партии, поступающей на операцию (n);

3) от (с).

При расчете операционного цикла возможны следующие простейшие случаи:

1) n = 1, число рабочих мест на операции с = 1: Топ i = ti, где ti – норма времени на выполнение i-й операции над единицей продукции данного наименования;

2) n ≠ 1, с = 1: Топ i = nti;

3) n ≠ 1, с ≠ 1:  где сi – число рабочих мест для выполнения i-й операции над партией продукции данного наименования.

где сi – число рабочих мест для выполнения i-й операции над партией продукции данного наименования.

Расчет и анализ производственного цикла простого процесса

Простым называется процесс, в котором предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получается готовый или частично готовый (или частичный) продукт труда (заготовки, детали, т.е. неразъемные части изделия).

Технологический цикл простого процесса (без учета tмо)

Различают три вида движения обрабатываемых предметов по операциям: 1) последовательный, 2) параллельно-последовательный и 3) параллельный.

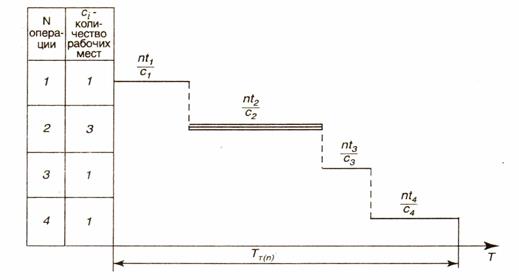

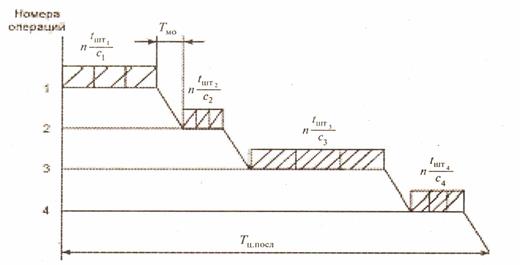

1. Последовательный вид движения - такое движение, при котором каждая последующая операция начинается только после окончания изготовления всей партии n на предыдущей операции (рис.2).

Рис.2. График последовательного движения предметов труда

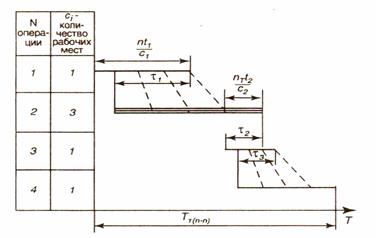

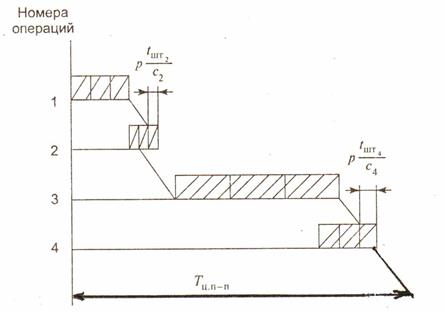

2. Параллельно-последовательный вид движения предметов труда - частичное совмещение времени выполнения смежных операций, но так, чтобы на каждой операции вся партия n изготавливается без перерывов (рис.3). Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями р или поштучно.

Рис.3. График параллельно-последовательного движения предметов труда

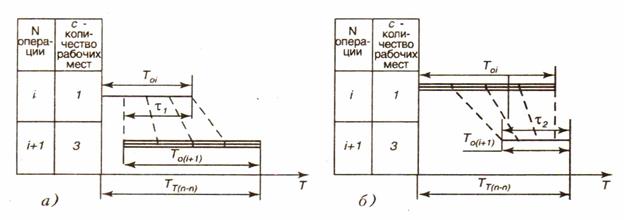

Могут быть три случая сочетания длительности операций:

1) предыдущая и последующая операции имеют одинаковую длительность (То1 = То2);

2) То1 < То2 (рис.4,а);

3) То1 > То2 (рис.4,б).

τ1 = t1 (n – p);

τ1 = t1 (n – p);

|  τ2 = t2 (n – p);

τ2 = t2 (n – p);

| Тт (п-п) = nt2/3 + pt1; τ1 = t2 (n–p); | Тт (п-п) = nt1/3 + pt2; τ2 = t1 (n–p); | ||

| τi = ti кор (n – p). | τi = ti кор (n–p). | ||||

Рис.4. Варианты (а и б) технологических циклов при параллельно-последовательном движении предметов труда по операциям

В многооперационном процессе:

Для расчета цикла надо из цикла при последовательном движении вычесть суммарную экономию:

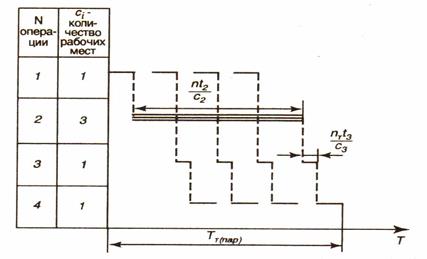

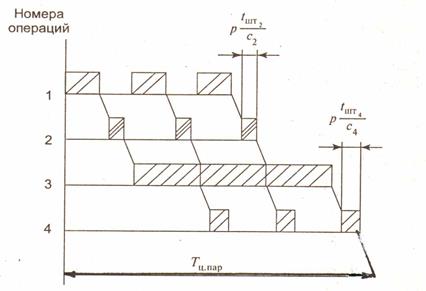

3. При параллельном виде движения транспортная партия передается на последующие операции немедленно после окончания их обработки на предыдущей (рис.5).

Технологический цикл Тт (пар) складывается из:

1) самого продолжительного операционного цикла

2) суммы длительности выполнения одной транспортной партии на всех операциях, т.е.

3) за вычетом длительности выполнения транспортной партии на самой продолжительной операции  поскольку она вошла в

поскольку она вошла в

Рис.5. График параллельного движения предметов труда

Тогда:

Производственный цикл простого процесса (с учетом tмо)

Три вида перерывов в производстве:

1) связанные с регламентом использования календарного и рабочего времени (праздники, выходные дни, сменность и т.д.);

2) перерывы, связанные с естественными процессами (tе);

3) перерывы межоперационного пролеживания (tмо), связанные с движением предметов труда по операциям. Сюда включают перерывы партионности, ожидания и комплектования. Перерывы партионности возникают из-за того, что предметы труда пролеживают в ожидании, пока на данной операции не будет изготовлена вся партия. Перерывы ожидания возникают из-за несогласованности во времени работы на двух смежных операциях технологического процесса. Перерывы комплектования – из-за ожидания времени окончания изготовления всех предметов труда, входящих в ту или иную сборочную единицу.

Понятие tмо включает в себя все перерывы, указанные выше;

4) группа перерывов – по организационно-техническим причинам – учитывается не в плановых расчетах, а при анализе фактического производственного цикла.

На графиках представлены три вида движения с учетом перерывов (рис.6,7,8).

Рис.6. График производственных циклов при последовательном движении партий деталей

Рис.7. График производственных циклов при параллельно-последовательном движении партий деталей

Рис.8. График производственного цикла при параллельном движении партий деталей

В производстве для практических целей расчеты производственного цикла упрощают на основе использования т.н. коэффициента параллельности, установленного для какой-либо одной детали:

Кп-п = Тц.п-п : Тц.посл;

Кпар = Тц.пар : Тц.посл.

Дата добавления: 2016-04-19; просмотров: 3620;