Оценка конструктивной надежности трубопровода

Безотказная работа любой конструкции или ее элемента характеризуется набором условий следующего типа:

U = R i – S i > 0 , (6.1)

где U – функция надежности; i – номер предельного состояния, принятого в качестве критерия отказа; S – расчетный показатель; R – предельное значение этого показателя.

Задача инженерной оценки надежности конструкции трубопровода понимается как отыскание вероятности выполнения неравенства (6.1), в котором фактор R является случайным, т.е. относится к категории случайных величин или случайных функций, а фактор S – детерминированная величина (число или функционал).

В качестве расчетных моделей рассматривается условие предельных состояний, определяющее прочность и деформативность трубопровода.

Таким образом, на стадии эксплуатации трубопровода может быть оценена фактическая надежность трубопровода на базе измерения конструктивных параметров труб и степени их изменения в реальных условиях эксплуатации.

Исходной предпосылкой оценки надежности трубопроводных конструкций можно считать выражение (6.1). А.Р. Ржаницын рекомендует за функцию надежности принимать резерв прочности, равный разности обобщенных прочности и нагрузки.

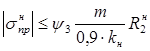

Методика оценки конструктивной надежности магистральных трубопроводов основана на анализе исходного условия расчета трубопровода по деформативности, имеющего вид

(6.2)

(6.2)

где  – максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; Y3 – коэффициент, учитывающий двуосное напряженное состояние металла труб;

– максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; Y3 – коэффициент, учитывающий двуосное напряженное состояние металла труб;  - нормативное сопротивление растяжению (сжатию), принимаемое равным минимальному значению предела текучести, МПа; m – коэффициент условий работы трубопровода; Кн – коэффициент надежности по назначению; р – рабочее (нормативное) давление; D н - наружный диаметр трубы, см; d – толщина стенки, см; a – коэффициент линейного расширения металла трубы, град-1; Е - модуль упругости металла, МПа; Dt- расчетный температурный перепад, положительный при нагревании, 0С; r — минимальный радиус упругого изгиба, определяемый по СНиП III-42-80 или специальным расчетом, см; m – коэффициент Пуассона стали.

- нормативное сопротивление растяжению (сжатию), принимаемое равным минимальному значению предела текучести, МПа; m – коэффициент условий работы трубопровода; Кн – коэффициент надежности по назначению; р – рабочее (нормативное) давление; D н - наружный диаметр трубы, см; d – толщина стенки, см; a – коэффициент линейного расширения металла трубы, град-1; Е - модуль упругости металла, МПа; Dt- расчетный температурный перепад, положительный при нагревании, 0С; r — минимальный радиус упругого изгиба, определяемый по СНиП III-42-80 или специальным расчетом, см; m – коэффициент Пуассона стали.

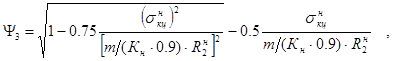

При сжимающих продольных напряжениях

(6.3)

(6.3)

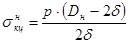

при растягивающих Y3 =1, где  – кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемое по формуле:

– кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемое по формуле:

.

.

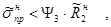

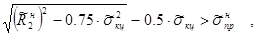

Условия обеспечения надежности, соответствующие расчетному условию (6.1), имеют вид

(6.4)

(6.4)

где отсутствуют дифференцированные коэффициенты запаса.

Физическую сущность условия (6.4) в полной мере раскрывают следующие преобразования. Подставляя в условие (6.4) формулу (6.3) без дифференцированных коэффициентов запаса, получим

(6.5)

(6.5)

откуда

(6.6)

(6.6)

Для правой части неравенства (6.6) справедливо

(6.7)

(6.7)

Первая часть неравенства (6.7) представляет собой квадрат эквивалентного напряжения  по энергетической теории, отсюда условие (6.4) можно записать в следующем виде:

по энергетической теории, отсюда условие (6.4) можно записать в следующем виде:

(6.8)

(6.8)

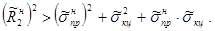

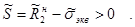

Придавая выражению(6.8) форму (6.1), применяемую для строительных конструкций, получаем

(6.9)

(6.9)

В формуле (6.9) роль обобщенной прочности выполняет  –второе нормативное сопротивление растяжению-сжатию металла труб и сварных соединений, принимаемое равным пределу текучести, т.е.

–второе нормативное сопротивление растяжению-сжатию металла труб и сварных соединений, принимаемое равным пределу текучести, т.е.  =

=  , а роль обобщенной нагрузки – эквивалентное напряжение по энергетической теории.

, а роль обобщенной нагрузки – эквивалентное напряжение по энергетической теории.

Величины, входящие в выражения (6.4)¸(6.9), рассматриваются как статистически изменчивые. Изменение эквивалентных напряжений  связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести

связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести  =

=  влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода.

влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода.

Повреждаемость металла при эксплуатацииусиливается в локализованных участках конструктивных элементов с дефектами металлургического, строительно-монтажного и ремонтного происхождения. Предварительная пластическая деформация, возникающая в процессе производства и транспортировки труб, выполнения строительно-монтажных и ремонтных работ, ускоряет процессы деформационного старения и охрупчивания материала.

В связи с этим назрела практическая необходимость в разработке методов оценки ресурса конструктивных элементов нефтепроводов с учетом фактического технического состояния и временных факторов повреждаемости материала.

Структурная схема, представленная на рис. 6.1, отражает требования методических указаний по определению остаточного ресурса потенциально опасных объектов, подведомственных Госгортехнадзору России.

На первый план решения проблемы о надежности выдвигаются задачи расчета на прочность, устойчивость, долговечность. Для их решения необходимы: информация о нагрузках и воздействиях на трубопровод, анализ напряженно-деформированного состояния, что позволит сделать расчеты надежности и ресурса.

Дата добавления: 2016-04-19; просмотров: 942;