Жилы кабеля соединены последовательно

Рис.36 Соединение жил кабеля.

j = 1¸2.5 A/мм2

Допустимая плотность тока ( j ) определяется:

1. по пляске витков кабеля в корзине.

2. по электромеханическим силам возникающем в корзине.

3. по разности температур по толщине изоляции.

Направление тока в витках кабеля совпадает, между ними возникает электромеханическая сила отталкивания.

Направление тока в витках кабеля совпадает, между ними возникает электромеханическая сила отталкивания.

Между жилами тоже возникает взаимодействие.

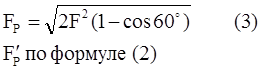

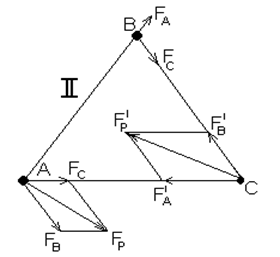

FA, FB, FC – рассчитываем по формуле (1)

FA, FB, FC – рассчитываем по формуле (1)

Только а – расстояние между центрами жил.

Рис.37 Векторная диаграма при последовательном соединении.

|

Если соединение последовательное, то

Если соединение последовательное, то

Рис.38 Векторная диаграма при паралельном соединении.

I – Оказывает давление на поясную изоляцию.

II – Fp – стремится развернуть сектора, а

-  стремится их свернуть, возникает вероятность нарушения конструкции.

стремится их свернуть, возникает вероятность нарушения конструкции.

F < P× g

P – масса кабеля,

g – 9.8 м/с.

Если это условие не выполняется, то наблюдается пляска витков.

Давление которое оказывают эти силы (электромеханические) на поясную изоляцию рассчитываются по формуле:

Давление которое оказывают эти силы (электромеханические) на поясную изоляцию рассчитываются по формуле:

| Марка бумаги | КМ120 | КМП120 | КМ140 |

| sп, мПа |

Из этой формулы мы можем найти ток (через FP)

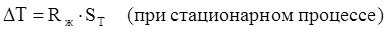

При нагреве, разность по толщине не должна превышать 10t

При нагреве, разность по толщине не должна превышать 10t

Тепловое сопративление непропитанной бумаги больше, чем пропитанной.

По РЖ – ограничивают плотность тока.

Выбор выпрямительной установки

lK – длина кабеля в карзине.

j – A/мм2

Cu, Al – материал для жил.

Cu, Al – материал для жил.

n – число жил

n – число жил

Большие сечения включают последовательно (>120)

Малые – параллельно

Расчёт тока делают по всему диаметру сечений, и выясняют максимальный ток.

Расчёт тока делают по всему диаметру сечений, и выясняют максимальный ток.

U, B при (1) > U, B при (2)

Расчет делается по внешнему диаметру сечений и уточняется UMAX.

По UMAX и IMAX выбирается выпрямительная установка.

Вакуумные системы и вакуумные насосы.

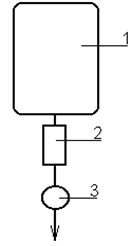

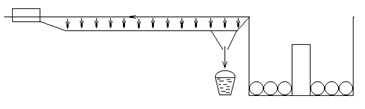

1. Сушильно-пропиточный аппарат (СПА) имеет свой вакуумный насос.

СПА

СПА

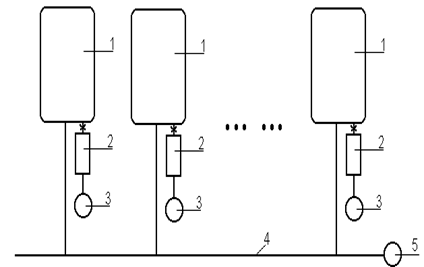

1- СПА

2- Конденсационная колонка

3- Насос

Используется если аппаратов всего 1¸2.

Рис.39 Вакуумная система 1.

2. Вакуумные системы с форвакуумной линией.

1-  СПА

СПА

2- Колонка

3- Насос

4- Форвакуумная линия, к которой подсоединен аппарат на время нагрева, когда отдаётся наибольшее количество влаги

5- Водокольцевой насос.

Рис.40 Вакуумная система 2.

3.  Ступенчатая вакуумная система.

Ступенчатая вакуумная система.

1- СПА

2- Первая вакуумная линия

3- Насос

Рис.41 Вакуумная система 3.

Как только в СПА давление достигает определённого значения, его переключают на вторую линию (4). С линией (4) работает насос (5). Так же на третью линию (6) с насосом (7) (для высоковольтных кабелей).

Используется когда выпускаются кабели до 10 кВ.

« минусы »При подключении первого аппарата приходится отключать все работающие. (увеличивается время сушки)

На заводах в основном используют 2 схему.

Вакуумные насосы.

1. Вакуумируемый объём.

2. Насос

3. Барометр

4. Кран

Рис.42 Вакуумная линия.

Основные характеристики:

1. Остаточное давление (предельное) – это давление которое может создать насос работая на себя (РН) – даётся в паспорте.

2. РВХ – давление на входе в насос при котором он начинает работать.(для большинства атмосферное)

3. РЛ – давление на выходе из насоса .(для большинства атмосферное)

4. Производительность насоса м3/с (МН), зависит от входного давления. С понижением давления, понижается и производительность.

Все параметры даются в паспорте.

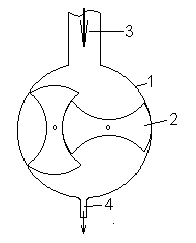

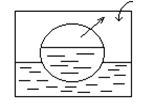

Водокольцевой насос.

Водокольцевой насос.

1. Корпус

2. Ротор

3. Вода (пар)

4. Впуск парогазовой смеси в насос.

5. Выхлоп

Рис.44 Водокольцевой насос.

Давление насыщенного пара 2,5 ¸ 3 кПа.

РН = 2 ¸ 3 кПа

РН = 2 ¸ 3 кПа

Сушат при Р = 1,5 кПа. Используют насос для откачки паров (ставят в вакуумную линию)

Рис.45 Производительность насоса.

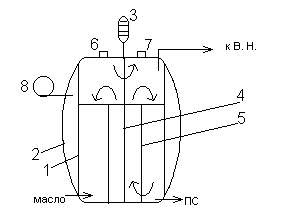

Ротационный, масляный, газо-балансный насос.

ВН-6Т – маркировка.

Рис.46 Ротационный насос.

Принцип работы:

1. Статор насоса

Ванна с маслом (масло вакуумное, с низким давлением насыщенных паров.)

2. Ротор.

3. Пластина, которая разделяет область сжатия и область разряжения.

Для уплотнения пластины и стенок статора в насосе есть масло.

4. Пружина между пластинами.

5. Патрубок от вакуумируемого объёмма.

6. Выхлопной клапан (в зоне сжатия 1 атм.)

7. Впуск воздуха в зону сжатия для предотвращения конденсации паров.

Предельное давление 1,33 Па

Рис.47 Производительность насоса.

Высоковакуумные насосы.

ДВН – 500

ДВН – 500

1. Статор

2. Ротор

3. Вход парогазовой смеси

4. Выхлоп.

Скорость вращения большая.

500 = 0,5 м/сек.

Рис.48 Высоковакуумный насос.

Предельное давление 0,7 Па (РН)

У этого насоса давление на входе и на выходе должно быть меньше 1 атм.

У этого насоса давление на входе и на выходе должно быть меньше 1 атм.

Рис.49 Линия с высоковакуумным насосом.

1. Вакуумируемый объём

2. Насос создающий пониженное давление

3. Вентили

4. ДВН

5. Насос вакуумный, который создаёт пониженное давление на выходе ДВН.

Такая система сушки используется при сушке высоковольтных кабелей.

Выбор насоса.

Влажность бумаги в процессе сушки зависит от параметров окружающей среды. Давления и температуры.

Влажность бумаги в процессе сушки зависит от параметров окружающей среды. Давления и температуры.

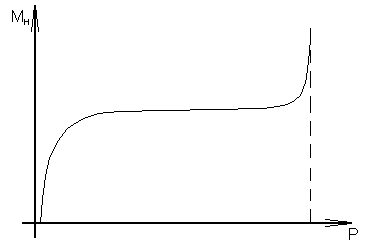

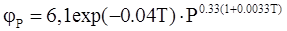

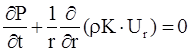

Т – температура.

Р – давление.

Эта формула для влажности бумаги меньше 1%

Далее можно найти давление при котором можно получить заданную влажность jР.

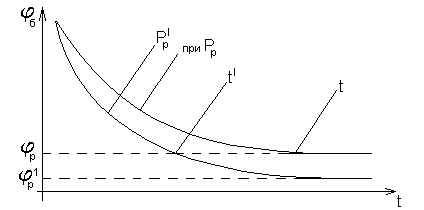

Чтобы уменьшить время достижения jР, в формулу ставят jР/2 ( P|P ). Время сушки сокращается.

Рис.50 Время сушки при при разных давлениях

Требования к насосу.

1. Выбранный насос должен обеспечить необходимый вакуум.

2. Должен обеспечить минимальное время откачки, т.е насос с большей производительностью.

Давление которое может создать насос в данной вакуумной системе рассчитывается следующим образом.

Давление которое может создать насос в данной вакуумной системе рассчитывается следующим образом.

РК0 – критическое давление.

РН – предельное давление.

РА – атмосферное давление.

КН – коэффициент натекания в вакуумной системе.

М0 – скорость откачки.

Для каждой вакуумной системы КН определяется экспериментально.

Для каждой вакуумной системы КН определяется экспериментально.

Рис.51 Зависимость времени сушки от Р.

V – объём вакуумируемуй системы.

М0 – скорость откачки которая обеспечивает необходимое давление. МН – производительность насоса. W – Сопротивление системы откачки паров.

- длина трубопровода

- длина трубопровода

К – коэффициент учитывающий наличие переключателей и изгибов.

R – радиус вакуумируемого провода (делают как можно больше ~ 0,1м)

А – коэффициент учитывающий пересчёт единиц

h - вязкость парогазовой смеси » 10-5 Па/с.

Конденсационная колонка (холодильник)

1. Корпус (цилиндр)

2. Трубки по которым сверху вниз движется парогазовая смесь (охлаждается водой)

3. Входная трубка

4. Конденсационный горшок.

5. Вентиль для удаления конденсата.

Рис.52 Конденсационная колонка.

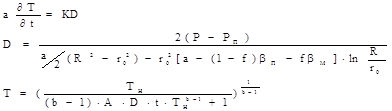

Расчёт времени нагрева кабеля в аппарате.

Дано: U, S, материал, теплофизические характеристики материала, расход материала, длина кабеля в корзине, влажность бумаги, способ соединения жил. Расчёт будет вестись при неизменном напряжении.

Нагрев производится током и паром котла.

QТН + QК = Qж + Qиз + Qводы + Qисп + Qпара + Qпд + Qо

QТН(токовый нагрев) + QК(тепло от корзины) = Qж(жилы) + Qиз(изоляции) + Qводы + Qисп(испарение) + Qпара + Qпд(адсорбционно связанная влага) + Qо(окружающей среды)

Температура кабеля повышается линейно.

Температура кабеля повышается линейно.

Рис.53 Повышение температуры в кабеле.

Способ нагрева при неизменном напряжении на зажимах

tn уменьшается на 20¸70% в зависимости от плотности тока.

Такая технология производительна, но её практически не используют (Есть опасность перегорания бумаги возле жилы). На всех заводах контроль за нагревом визуальный.

Рис.54 Изменение Т и Р со временем.

D - толщина изоляции в мм

P – давление в аппарате 1 мм рт.ст. = 133 Па

j, jp, j1 – текущая, конечная и начальная влажности в относительных едеиницах.

Время окончательной сушки устанавливается по практическим характеристикам кабеля.

Пропитка изоляции

Назначение:

1. Для увеличения электрической прочности.

2. Для увеличения теплопроводности

3. От увлажнения.

Требования к пропиточным составам и маслам.

I. до U=35 кВ пропитка специальными составами.

1. ПС должен иметь малую вязкость при температуре пропитки, чтобы повысить скорость пропитки и полноту.

2. Состав должен иметь повышенную вязкость при рабочей температуре, для предотвращения стекания состава вдоль кабеля при наклонном его расположении.

3. ПС должен обладать газо-поглощающей способностью.

4. ПС должен обладать стабильными электрическими характеристиками.

II. Минеральные масла. (U = 110 кВ и выше)

1. ПС должен обладать пониженной вязкостью, чтобы уменьшить давление в канале при перемещении масла при тяговых переходных процессах.

Для кабелей МВДТ используется масло повышенной вязкости. Чем больше вязкость, тем больше импульсная прочность.

2. Стабильные электрические характеристики

3. ПС должен обладать газо-поглощающей способностью.

Марки масел

П-28

МС-20 – авиационное масло

НМ-25 – кабельное масло

В качестве загустителя используют канифоль, полиизобутилен, полиэтиленовый воск и др.

МП-1 – маслоканифольный состав (1 – 10 кВ)

МП- 2 - маслоканифольный состав (20 – 35 кВ)

МП- 3 – канифоль + полиэтиленовый воск.

МП- 5 – повышенная вязкость (пропитка кабелей вертикальной прокладки)

МН – 2(3) – масло низкой вязкости

МН – 4 – масло из нефти (стойкое к старению)

1. Если характеристики поступившего масла соответствуют стандарту, то можно сразу подавать на приготовление пропиточного состава до 35 кВ.

2. Если кабели на 35 кВ, то масло передаётся на переработку.

3. Минеральные масла все перерабатываются.

Технология изготовления масла.

1. Просушка масла.

2. Обработка масла адсорбционной землёй

3. Отстой масла.

4. Фильтрация.

5. Дегазация.

1.  Просушка удаляет свободную и взвешенную влагу.

Просушка удаляет свободную и взвешенную влагу.

V=38 м3 (котёл)

1. Корпус

2. Масло

3. Паровая рубашка

4. Насос

5. Смотровое окно

6. Крышка

Рис.55 Просушка.

Нагревают до 100°С при атмосферном давлении ( образуется пена ), затем медленно нагревают до 135 ± 5°С. После исчезновения пены выключают вакуумный насос. Р = 5,3 - 6,5 кПа, по времени процесс занимает 12 часов.

2. Затем в котёл добавляют предварительно высушенную, как и порошкообразные компоненты резиновых смесей, адсорбционную землю. Температура понижается до 65 ¸ 70°С

Количество земли зависит от tgd масла.

| tgd | % земли |

| до 0,01 | 3% |

| 0,02 | 5% |

| 0,03 | 8% |

| Свыше 0,9 | 10% |

Загрузка земли при работающем насосе (4)

Сушка землёй - 1¸2 суток для масла МН

Сушка землёй - 2¸3 суток для масла С – 220

3. Масло перекачивают в котёл – отстойник V = 32м3

Температура от 65°С падает до 40°С за время:

МН отстойка 2 – 3 суток

С220 отстойка 3 –5 суток

Охлаждают постепенно, чтобы не создавалось больших разностей температур по высоте. Если разность есть, то возникают конвективные

Рис.56 Отстойка масла.

потоки. Эти потоки захватывают землю и переносят её вверх, т. е. Оседание земли не происходит.

4. Фильтр прессы.

5 атм.

5 атм.

1. Корпус

2. Фильтрующие элементы(патроны D 1 мм)

1 – 2 раза пропускают через фильтр.

Для увеличения механической прочности ставят брезент.

Рис.57 Фильтрация масла.

tgd понижается в 5 раз, увеличивается электрическая прочность.

После обработки

П – 28, МС – 20, КМ – 25 на подготовку пропиточного состава, а масло для маслонаполненных кабелей на дегазацию.

5. Дегазация – удаление газа, для увеличения электрической прочности.

В нормальных условиях в масле 10% воздуха.

Растворимость газов увеличивается при увеличении температуры и давления.

Р2 > Р1 (атм.)

Дегазацию ведут при малом давлении и температуре.

Рис.58 Дегазация при разных давлениях.

2 способа дегазации.

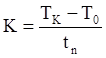

1.При растекании масла тонкой плёнкой.

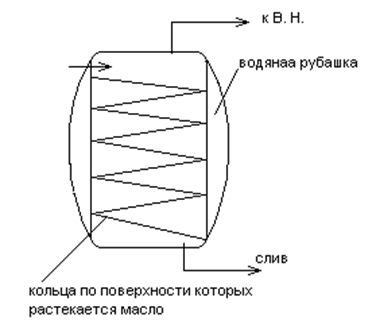

2.Распыление в вакуумируемом объёме.

2.Распыление в вакуумируемом объёме.

1. Корпус V = 32 м3

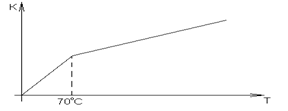

2. Водяная рубашка Т = 70°С

3. Насос

4. Форсунки

Процесс очень длительный

Рис.59 Дегазация распылением в вакуумируемом объёме.

Р = s / r

Чем меньше капля, тем труднее из неё выбрать газ, т.к. Р очень велико (сила поверхностного натяжения)

Чем больше капли, тем труднее газу из центра капли пройти на поверхность.

2.Лейбольд. – Дегазация из плёнки.

2.Лейбольд. – Дегазация из плёнки.

Толщина плёнки десятые доли мм, поверхностное натяжение небольшое.

Малая скорость перемещения жидкости, большая трудоёмкость. Способ непрерывный. Содержание влаги и газов на порядок меньше.

Рис.60 Дегазация из плёнки.

Подготовка пропиточных составов.

Котёл V = 6,8 т

1.  Корпус

Корпус

2. Паровая рубашка

3. Двигатель

4. Шнековая мешалка

5. Стакан

Рис.61 Котёл для ПС.

Масло закачивают 20 – 40°С и нагревают до 100°С. Выделяется пена. 3 – 4 часа мешают до исчезновения пены, температура 135 ± 5°С. После этого загружают загуститель.(канифоль, ПЭ воск)

Канифоль дробят и загружают небольшими порциями, чтобы не снизитьь температуру( Тплав канифоли 70°С)

Производят варку до исчезновения пены. После чего включают В.Н.

Варят примерно 12 часов, далее берут пробу и проверяют электрическую прочность, rv при 100°С, tgd при 100°С, если все характеристики отвечают гостам, то пропиточный состав идёт на дегазацию, если не отвечает, то продолжают варку, если не соответствует вязкость то добавляют либо загуститель, либо масло. В среднем время варки около суток.

Дегазация.

Для U = 10 ¸ 35 кВ

Производят методом распыления.

Т = 135 ± 5°С

Р £ Р окончательной сушки

10 кВ – Р < 1330 Па

20 – 35 кВ – Р < 266 Па

Время на дегазацию 10 – 12 часов.

После дегазации масло хранят в котлах дегазаторах Т = 135 ± 5°С или в вакуумных или в хранилищах при Т = 135 ± 5°С и в вакууме.

Пропитка

После цикла сушки – пропитки корзины с кабелем и пропиточным составам извлекают из СПА и отправляют на охлаждение. Берут пробу проверяют Епр, rv при 100°С, tgd при 100°С, если все характеристики отвечают стандартам то пропиточный состав идёт на пропитку кабелей 1 ¸ 6 кВ. Его извлекают из СПА в маслохранилище или в СПА где закончилась сушка и надо впускать пропиточный состав. Добавляют всегда со свежим. Для U = 10 ¸ 35 кВ масло из СПА идёт на переварку или на дегазацию.

После цикла сушки – пропитки корзины с кабелем и пропиточным составам извлекают из СПА и отправляют на охлаждение. Берут пробу проверяют Епр, rv при 100°С, tgd при 100°С, если все характеристики отвечают стандартам то пропиточный состав идёт на пропитку кабелей 1 ¸ 6 кВ. Его извлекают из СПА в маслохранилище или в СПА где закончилась сушка и надо впускать пропиточный состав. Добавляют всегда со свежим. Для U = 10 ¸ 35 кВ масло из СПА идёт на переварку или на дегазацию.

Пропиточный состав пропускают через фильтр и он идёт на переварку.

|

Рис.62 прохождение пропиточного состава после пропитки.

Рис.63 Распределение влажности по радиусу

Основы технологии пропитки.

Требования:

1. Высокая скорость пропитки

2. Не должно оставаться пустот в изоляции

Пропитка – процесс фильтрации через пористую среду, происходит под давлением, подчиняется закону Дарси.

К – коэффициент фильтрации.

I – Пропитанная часть.

II – Непропитанная часть.

Рис.64 Пропитка кабеля.

Состав пропитывает изоляцию. Объём непропитанной части уменьшается, и давление увеличивается согласно закону:

При проходе пропиточного состава по толщине изоляции происходит растворение газа в пропиточном составе, значит Р3 понижается, следовательно V возрастает, а t понижается.

После пропитки, пропиточный состав возле жилы наиболее обогащён газом. Со временем за счёт процесса диффузии содержание газа по радиусу выравнивается.

Растворимость газа в пропиточном составе.

Воздух к = 0,1 – коэффициент растворимости по объёму.

К = 0,1 – В одном литре воды растворяется 100 мл газа.

Азот (N) – к = 0,085

Кислород (О2) – к = 0,159

Водород (Н2) – к = 0,04

Углекислый газ (СО2) – к = 1,25

Есть способы дегазации, чтобы получился состав с такой поглощающей способностью, чтобы весь газ в изоляции был растворён в пропиточном составе.

Необходимо чтобы и при работе кабеля пропиточный состав поглощал газ.

Расчёт пропитки.

1.  При достигнутом давлении происходит пуск пропиточного состава.

При достигнутом давлении происходит пуск пропиточного состава.

При медленном затоплении происходит

вытеснение парогазовой смеси из изоляции.

Рис.65 Заполнение изоляции ПС.

2. Пропитка при пониженном остаточном давлении (в конце сушки) До исчезновения пены на поверхности.

3. Атмосферная пропитка.

Извлекают корзины с кабелем из пропиточного состава и ставят на площадку для естественного охлаждения. Выпускают пропиточный состав из аппарата и корзин и в течении 3 – 4 часов происходит обеднение изоляции.

Кабели с не стекающей изоляцией – составом повышенной вязкости. Охлаждают до 100°С. Вязкость состава такова, что он не вытекает. Далее сразу накладывают оболочку.

В отделении сушки – пропитки есть экспресс лаборатория.

1. Проверяют качество исходных материалов.

2. Измеряют качество изготовленного пропиточного состава после дегазации.

3. Проверяют качество после каждого цикла пропитки.

4. Составляют график чистки оборудования.

5. Проверяют натекание.

6. Производят чистку трубопроводов (острым паром, под давлением)

Охлаждение кабеля после пропитки

Сразу после пропитки нельзя накладывать оболочку. При наложении будет вытекать пропиточный состав из изоляции.

При охлаждении кабеля в оболочке происходит усадка материалов и образуются пустоты.

Естественное охлаждение .

При охлаждении в изоляции образуются пустоты с пониженным давлением, чем давление на поверхности и происходит подпитка изоляции.

Охлаждение 1 кВ до 90°С если Аl оболочка, до 60°С если Pb оболочка.

6 кВ до 55°С

10 кВ до 45°С

20 – 35 кВ охлаждение в течении 96 часов.

Время охлаждения:

При использовании МП – 3, время увеличивается, т.к. вязкость большая (скорость конвективных потоков уменьшается, соответственно время охлаждения увеличивается)

ТКlметаллов » 10-51/С°

ТКlтум » 10-61/С°

ТКlпропит. состава » 10-41/С°

ПС даёт большую усадку.

Можно считать, что температура по радиусу одинакова.

Значит плотность пропиточного состава и «К» от радиуса не зависят.

Значит плотность пропиточного состава и «К» от радиуса не зависят.

Рис.66 Зависимость К от Т.

ТН – начальная температура

ТН – начальная температура

При времени охлаждения меньше чем t1 в изоляции образуются пустоты.

Пустоты образуются в изоляции и при дальнейшем охлаждении кабеля до комнатной температуры.

Пустоты образуются в изоляции и при дальнейшем охлаждении кабеля до комнатной температуры.

Рис.67 Охлаждение кабеля.

Dtgd ¹ 0 никогда.

Рис.68 Зависимость tgd от UH.

Но при эксплуатации кабель нагревается, объём пропиточного состава увеличивается, и пустоты заполняются.

Особенности сушки и пропитки маслонаполненных кабелей

1. Влажность должна быть меньше 0,1 % при сушке.

2. Большая толщина изоляции.

Технологии сушки и пропитки.

1. Классическая – В СПА аналогично кабелям 1 ¸ 35 кВ, но диаметр корзины 6 м. Процесс прерывный.

2. Новая технология с использованием СПА ( Лейбольд ) Сушка проводится на барабанах.

I. Сушка (первая). В корзине, нагрев I,А ,вакуумирование.

Постепенно снижая давление. В конце сушки Р = 1 ¸ 2 кПа

Охлаждение углекислым газом (давление возрастает) до Т = 60°С

На всё 4 ¸ 4,5 суток

II. Наложение свинцовой оболочки. Происходит контакт с воздухом. При этом происходит увлажнение изоляции.

Испытывают оболочку на герметичность. Углекислым газом 8 атмосфер, 6 часов.

III.  Вторая сушка.

Вторая сушка.

Барабан помещается в обогреваемую комнату (сначала нагревается током до £ 100°С) Контроль по манометру. В конце сушки Р £ 0,65 Па

На сушку 4 суток.

В конце сушки происходит охлаждение углекислым

Рис.69 Сушка на барабане.

газом до Т = 60°С, после чего идёт пропитка.

IV. Пропитка. Отключают В.Н., производят впуск ПС.

Как только кабель по длине заполняется маслом, производят промывку – удаление из кабеля масла обогащенного углекислым газом. 100л/100м.

V. Пропиточные испытания

Т.е. определяют количество газа в изоляции.

Оценивают в %, с целью гарантии, получают кривую ионизации. Если не соответствует требованиям стандарта, то промывку продолжают.

VI. Подключают к баку питания.

Р = 0,8 ¸ 1,1 атм.

Находиться в шейке барабана.

Недостаток: Прерывность.

Контакт изоляции с воздухом (увлажнение).

Большая длительность. (110 кВ – 13суток).

Новая технология.

1. Корпус

2. Рубашка

3. Крышка

4. Вакуумметр.

5. Манометр

6. Барабан D = 5,35 м

dШ = 4,75м

b = 1м

Шейка барабана вакуумируется, чтобы исключить попадания в шейку барабана масла при пропитке. Это уменьшает потребление масла на 16 т.

7,8. Ролики

Рис.70 Сушка по новой технологии.

Технология.

1. Нагрев током и паром от стенок до Т = 110°С при одновременном вакуумировании. 12 ¸ 18 часов.

2. Вукуумирование до необходимого вакуума.

3. Вакуумирование при давлении 0,065 Па. 48 часов.

4. Охлаждение до 70°С в котле от стенок. 24 часа.

5. Заполнение маслом.

6. Пропитка. Р = 0,3 атм.

7. Шлюзование и наложение оболочки, т.е. соединение аппарата с головкой свинцового пресса.

Предварительно вакуумируют и пропитывают маслом шлюз.

Предварительно вакуумируют и пропитывают маслом шлюз.

Рис.71 Шлюзование и наложение оболочки.

8. Пропиточные испытания маслом, 6 часов, 8 атм.

9. Промывка изоляции 100л/100м

10. Пропиточные испытания и подключение к баку питания.

110 кВ – 6 суток

Модернизированная технология.

Сушку проводят как в первом случае, затем шлюзование. В шлюзе создают вакуум. Накладывают Pb оболочку. Пропитка под оболочку и потом испытание на герметичность, промывка.

Пропиточные испытания и подключение к баку питания.

Этот аппарат снабжён устройством которое фиксирует окончание процесса сушки.

Контроль ведётся по общему давлению в аппарате.

Контроль ведётся по общему давлению в аппарате.

Рис.72 Контроль по давлению.

Если в аппарате будет достигнуто давление Р2, то влажность будет меньше 0,1%

При достижении Р1 насосы выключаются, при этом давление в аппарате увеличивается.

Таких циклов много, и как только давление в аппарате за время Т1 не достигает Р2 считается, что изоляция высушена.

Пропиточные испытания.

Определение пустот в изоляции. Пустоты вызывают ионизацию, поэтому они не допустимы.

Определение пустот в изоляции. Пустоты вызывают ионизацию, поэтому они не допустимы.

1. Бак с маслом

2. Барабан с кабелем

3. Манометр

4,5,6. Вентили

7. мерный сосуд.

Рис.73 Пропиточные испытания.

V0 – объём пустот в изоляции

D V0 – Значение на которое уменьшиться объём газа под действием давления столба жидкости.

Закрывают краны 6 и 4 и открывают кран 5, давление понижается и объём газа снова увеличивается до V0 и вытесняет масло из изоляции, и в мерном стакане V0 масла.

Наложение металлических оболочек.

Первый материал для оболочек Pb Тпл = 327°С. пластичный, исключительно химически стойкий. Недостатки: высокая плотность, низкая вибро-стойкость.

Используют не чистый свинец а его сплавы.

Для наложения использовались гидравлические прессы прерывного действия.

1.  Рабочий цилиндр со свинцом.

Рабочий цилиндр со свинцом.

2. Шток

3. Головка (Охлаждается водой)

4. Кабель

Коэффициент машинного времени 0,45

Рис.74 Пресс прерывного действия

В настоящее время давление создаётся шнеком.

В настоящее время давление создаётся шнеком.

Рис.75 Линия наложение оболочки.

1.  Отдающая корзина

Отдающая корзина

2. Дисковая пила

3. Латок

4. Пресс

5. Две плавильные ванны

6. Охлаждающее устройство

7. Приёмный барабан.

5¢. Рабочий цилиндр

Рис.76 Пресс для наложения оболочки.

6¢. Шнек однозаходный. Lраб. части = 1м.

7¢. Система нагрева и охлаждения.

8¢. Плавильная ванна 7т. Поддерживает определённую температуру.

9¢. Трубопровод обогреваемый.

Головка имеет систему обогрева. (нижняя и верхняя) Т°С головку регулируют с целью выравнивания давления в кольцевом зазоре между дорном и матрицей.

Головка имеет систему обогрева. (нижняя и верхняя) Т°С головку регулируют с целью выравнивания давления в кольцевом зазоре между дорном и матрицей.

1. Кабель

2. Дорн

3. Основное кольцо

4. Матрица

Рис.76 Головка.

Æ дорна на 1 ¸2 мм Æ по изоляции.

Толщина по оболочке зависит от размеров матрицы и расстояния между дорном и матрицей.

dm = d3 + 2Dобол - d

d - обжатие

d3 - Æ заготовки

Оболочка накладывается только с обжатием.

Обжатие – это разность d3 – dвнутр. обол. И она всегда меньше 0.

Давление 450 ¸ 550 МПа.

Тt - производит обжатие

Тz – задаёт скорость движения.

Значение обжатия зависит от U.

1 кВ – 0,2 ¸ 0,3 мм

6 кВ – 0,4 ¸ 0,6 мм

10 кВ – 0,8 ¸ 1 мм

Если обжатие большое то вытесняется ПС и образуются пустоты.

Если обжатие большое то вытесняется ПС и образуются пустоты.

Скорость зависит от диаметра кабеля, Dобол, производительности и от состояния добавок.

Рис.77 зависимость Dtgd от d

Хорошая адгезия свинца препятствует увеличению скорости.

Из – за этого явления может получится расслоение, а значит ограничивают скорость

Оболочка охлаждается дюзой.

На расстоянии от матрицы распыляется вода.

Охлаждение нужно производить таким образом, чтобы получить повышенную механическую прочность.

Температура внешних слоёв изоляции 200 – 230°С Поэтому нужно быстро охлаждать оболочку и внешние слои изоляции.

Наложение алюминиевой оболочки.

Существует несколько способов наложения.

Для кабелей с бумажной изоляцией используют метод горячего опрессовывания, т.к. оболочку необходимо накладывать с обжатием.

Можно делать оболочку:

1. Методом сварки (дуговая, высококачественно не обеспечивает обжатие), поэтому используется для наложения оболочки на кабели связи.

Аl имеет Тпл = 657°С. Более жёсткий чем свинец, большая механическая прочность, вибростойкий. Недостатки: Меньшая химическая стойкость, менее гибкие оболочки.

Пониженная химическая стойкость требует повышенной защищённости.

Для наложения оболочки используют гидравлические прессы.

1.  Корзина с кабелем

Корзина с кабелем

2. Лоток для сбора ПС

3. Дисковая пила

4. Заготовка кабеля

5. Система охлаждения

6. Пресс

7. Индукционная печь для нагрева слитков.

8. Шток

9. Рабочие цилиндры

10. Слиток

11. Система охлаждения

12. Система охлаждения

13. Дисковая пила.

Рис.78 Пресс для наложения аллюминиевой оболочки.

Слитки диаметр – 244 мм , масса – 60 кг.

Нагрев градиентный.

1.Заготовка

1.Заготовка

2. Шпиц

3. Дорн

4. Промежуточное кольцо

5.Матрица.

Рис.79 Охлождение оболочки водой.

Расход воды – 32 м3/час

Расход воды – 32 м3/час

Скорость зависит от диаметра провода, толщены оболочки. Vмах = 140 м/мин.

Рис.80 зависимость Dtgd от d.

Дата добавления: 2016-04-19; просмотров: 855;