ОСНОВЫ ТОРМОЖЕНИЯ И СИЛЫ, ДЕЙСТВУЮЩИЕ НА ТОРМОЗЯЩЕЕСЯ КОЛЕСО

С момента появления дорог, где колеса достаточно легко катятся по каким-либо направляющим, человек задумался о необходимости создания устройств, позволяющих при необходимости замедлить это движение, т.е. о создании тормозных систем или тормоза.

Еще в 1680 г. в Англии от рудников Ньюкасла к порту на реке Тайн была проложена первая дорога с деревянными направляющими (лежнями). Груженые углем повозки – челдроны сами катились под уклон к порту. Кондуктор регулировал скорость, сидя на рукоятке рычажного тормоза, а лошадь трусила сзади на поводке (рис. 1.1). Лошадь затем тянула в гору пустую повозку.

Рис. 1.1. Доставка угля к порту повозками (челдронами) с рычажным тормозом

Тормозная сила в данном случае создавалась за счет прижатия тормозной колодки к поверхности катания колеса и тем самым мешала ему вращаться. Такой принцип создания тормозной силы используется и в настоящее время.

В этой связи при изучении работы тормоза крайне важным является понимание создания тормозной силы, мешающей движению поезда.

Силы, действующие на тормозящееся колесо

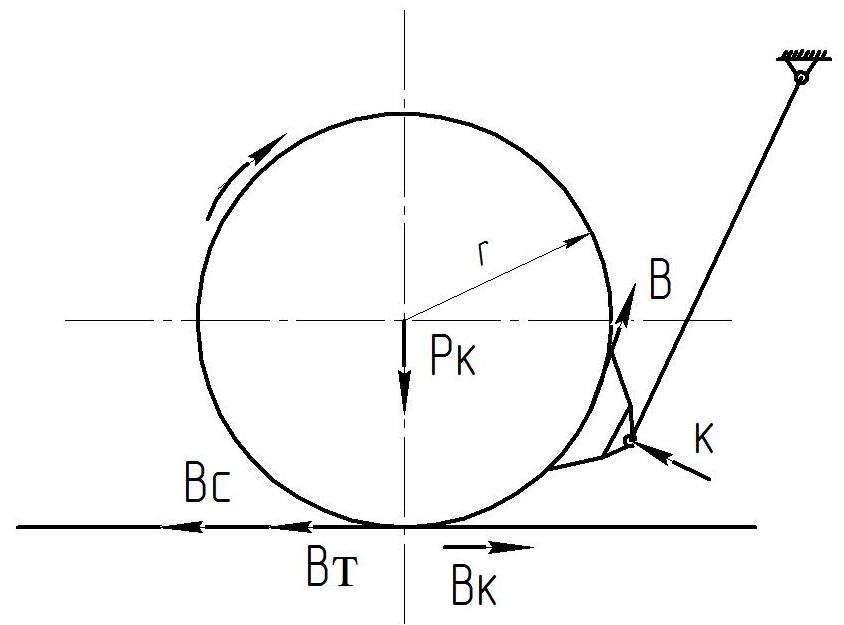

Рис. 1.2. Силы, действующие на тормозящееся колесо

На рис. 1.2 обозначено:

к – нажатие тормозной колодки на колесо;

Рк – вертикальная нагрузка от колеса на рельс, отнесенная к одной тормозной колодке

В – сила трения между колодкой и колесом;

Sm – число тормозных колодок рычажной передачи.

Сила трения В является внешней по отношению к колесу и в то же время внутренней по отношению к этому колесу.

где r – радиус колеса.

Момент Мт посредством колеса воздействует на рельс. В результате этого в точке контакта колеса с рельсом возникает усилие, стремящееся сдвинуть рельс по направлению движения вагона Вк. Так как рельс закреплен, то в точке контакта возникает реакция рельса Вт. Эта реакция и является тормозной силой, останавливающей поезд. Численно  .

.

В то же время, рассматривая вращающееся колесо, мы видим, что сила  мешает ему вращаться, а сила

мешает ему вращаться, а сила  заставляет вращаться колесо.

заставляет вращаться колесо.

Вс – сила сцепления колеса с рельсом;

ψ – коэффициент трения покоя между колесом и рельсом (коэффициент сцепления).

Чтобы колесо при торможении вращалось, сила сцепления колеса с рельсом Вс должна быть больше, чем сила трения между колодкой и колесом В, т.е.  .

.

Учитывая обезгруживание задних колесных пар вагона при торможении, мы должны ввести какой-либо коэффициент запаса и тогда

.

.

Если это условие не выдерживается, то колесо не будет вращаться – возникнет юз.

Юз – вредное явление, т.к. в этом случае происходит интенсивное истирание колеса и выделение тепла, что приводит к образованию таких дефектов колеса как ползун, навар, выщербины.

При движении поезда со скоростью 20 ÷ 40 км/ч с ползунами на колесах могут возникнуть ударные нагрузки, действующие на рельс, величиной до 45 тонн.

Юз приводит не только к образованию дефектов на поверхности катания колеса, но и к существенному увеличению тормозного пути.

1. РУЧНОЙ МЕХАНИЧЕСКИЙ ТОРМОЗ

Как видно из рис. 1.1, на заре создания тормозных систем тормоз был механическим и приводился в действие руками человека, т.е. был еще и ручным.

Естественно, что первые тормоза вагонов были ручными, приводимыми в действие тормозильщиками, находящимися на тормозных площадках вагонов поезда, по соответствующим сигналам машиниста локомотива. Первые ручные тормоза были использованы в поезде из пяти груженых вагонов, который провел со скоростью около 8 км/ч в 1804 г. в Англии паровоз Ричарда Тревитика. В 50-х годах 19 столетия русские инженеры и техники применили на грузовых и пассажирских вагонах ручные тормоза с винтовым приводом. В Америке ручные тормоза строились с цепными, воротковыми и балансирными приводами, требующие значительно больших усилий от тормозильщика и были менее надежными и эффективными, чем отечественные.

В 1872 г. работники Путиловского паровозостроительного и вагоностроительного завода в Петербурге А. Матвеев и Л. Сазонов создали самодействующий рессорный тормоз, который был в то время самым совершенным механическим тормозом в мире. Такой механический непрерывный тормоз, управляемый с помощью натянутого вдоль поезда троса, был применен на Николаевской (Октябрьской) железной дороге. При этой системе тормозные колодки прижимались к бандажам усилием листовых рессор через систему рычажной передачи. Рычажные передачи вагонов между собой и паровозом соединялись специальной цепью. Если цепь была натянута, тормоза отпускали и, наоборот, при отпуске цепи – тормоза вводились в действие. В случае обрыва поезда или освобождения цепи кондуктором в любом вагоне тормоза также немедленно приходили в действие, т.е. торможение было автоматическим.

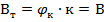

В дальнейшем, в 60-х годах 19 века, на русских дорогах появились вагоны отечественной постройки не только с односторонним, но и с двусторонним нажатием тормозных колодок на колеса (рис. 2.1). В результате получилась уравновешенная система торможения, которая не допускала одностороннего и преждевременного износа деталей подвижного состава и увеличивала эффективность торможения.

Рис. 2.1. Расположение тормозных колодок на колесе: а – одностороннее; б – двухстороннее

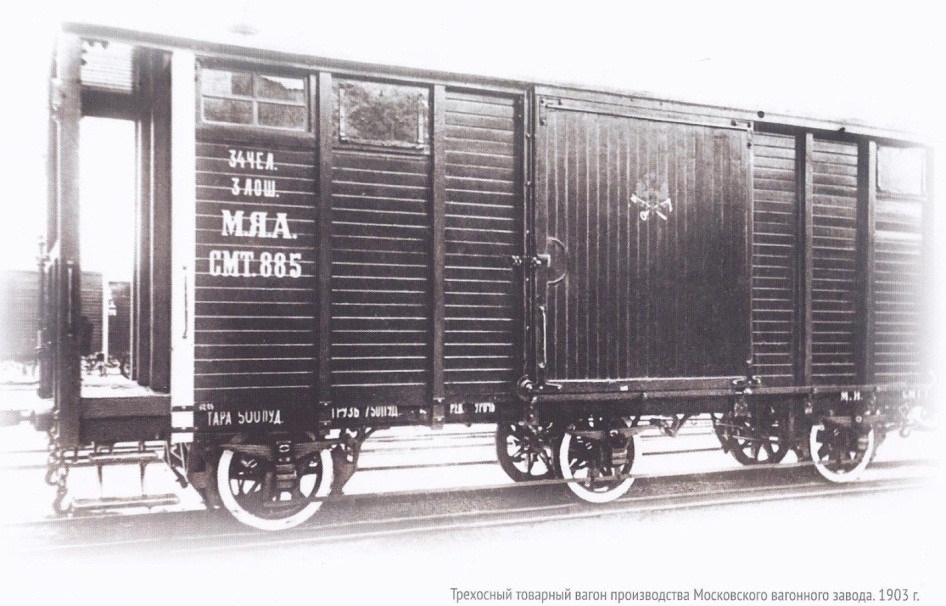

В качестве примера применения механического ручного тормоза на вагонах на рис. 2.2 и 2.3 представлены вагоны с односторонним нажатием тормозных колодок на колесо, и на рисунках 2.4 и 2.5 с двухсторонним.

Рис. 2.2. Четырехосный полувагон системы Фокса Абеля

Рис. 2.3. Двухосный вагон для перевозки спирта

Рис. 2.4. Трехосный товарный вагон

Рис. 2.5. Трехосный почтово-багажный вагон

Механический ручной тормоз существует и в настоящее время в виде стояночного тормоза, которым оборудуется весь подвижной состав.

2. ПНЕВМАТИЧЕСКИЕ ТОРМОЗА

По мере развития железнодорожного транспорта увеличивались как вес поезда, так и скорость движения. В этой связи ручной механический тормоз уже не мог обеспечивать необходимый уровень эффективности и безопасности движения. Поэтому для создания необходимого усилия (вместо мускульной силы тормозильщика) было предложено использовать силу сжатого воздуха, и тогда появился пневматический прямодействующий неавтоматический тормоз, схема которого представлена на рис. 3.1.

Рис. 3.1. Схема пневматического прямодействующего неавтоматического тормоза

Основной идеей, реализованной в этих тормозах, стало применение воздухопровода – тормозной магистрали (ТМ) с соединительными рукавами, которыми оборудовалась каждая подвижная единица. В поезде после соединения рукавов создавался непрерывный пневматический канал, через который можно подавать энергию в виде сжатого воздуха на вагоны от локомотива непосредственно в тормозные цилиндры (ТЦ).

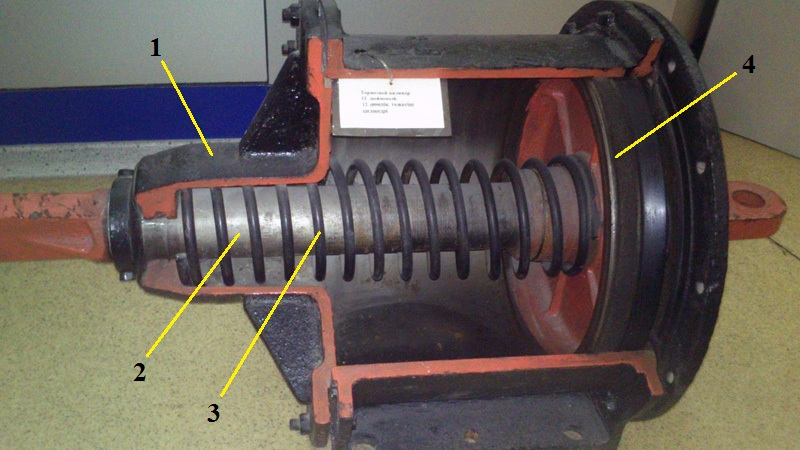

На рис. 3.2 показано устройство тормозного цилиндра.

Рис. 3.2. Устройство тормозного цилиндра

На рис. 3.2 цифрами обозначено: 1 – корпус ТЦ; 2 – шток; 3 – возвратная пружина; 4 – поршень.

Сжатый воздух, поступая в ТЦ, перемещает поршень со штоком с усилием, соответствующим давлению сжатого воздуха, и через механическую часть (рычажную передачу) колодки прижимаются к колесам, и происходит торможение. При выпуске сжатого воздуха из ТЦ под действием возвратной пружины поршень со штоком перемещается обратно, и через рычажную передачу колодки отводятся от колес, т.е. происходит отпуск.

Однако данный тормоз является неавтоматическим и при разрыве состава, а значит, и тормозной магистрали, поезд остается без тормозов. В этой связи практически сразу пытались создать пневматический автоматический тормоз, который при разрыве ТМ срабатывал бы на торможение. Такой тормоз был разработан как в России, так и в других странах. Но наибольшее распространение получил тормоз Дж. Вестингауза.

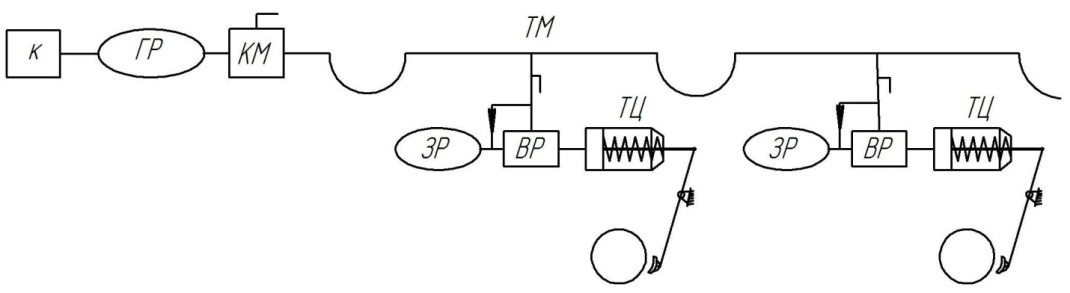

Принципиальная схема пневматического автоматического тормоза представлена на рис. 3.3, из которого следует, что для его работы под каждым вагоном кроме тормозного цилиндра необходимо иметь запас сжатого воздуха в запасном резервуаре (ЗР), а главное – прибор, который должен реагировать на изменение давления в тормозной магистрали – воздухораспределитель (ВР).

Рис. 3.3. Схема пневматического автоматического непрямодействующего (истощимого) тормоза

Исходя из того, что при разрыве ТМ давление сжатого воздуха в ней падает, это и должно быть командой для ВР произвести торможение. В процессе торможения ВР соединяет ЗР с ТЦ, и в этом случае давление в ТЦ может возрастать до тех пор, пока давление в ТЦ и ЗР не выровняется. Также при этом связь с ТМ прерывается. Таким образом, данный тормоз является непрямодействующим и истощимым, т.е. утечки в ТЦ могут восполняться только из ЗР. В нашей стране данная схема используется на пассажирском подвижном составе.

Учитывая, что грузовые составы более длинные, чем пассажирские, и значительно более тяжелые, использование истощимого тормоза на данном подвижном составе не представляется возможным. Поэтому на грузовых вагонах используется неистощимый тормоз. Схема пневматического автоматического неистощимого прямодействующего тормоза представлена на рис. 3.4. Неистощимость и прямодействие при этом реализуется за счет конструкции ВР и наличия обратного клапана, постоянно связывающего ЗР с ТМ.

Рис. 3.4. Схема пневматического автоматического прямодействующего (неистощимого) тормоза

3. ОСОБЕННОСТИ ПНЕВМАТИЧЕСКОЙ ЧАСТИ ТОРМОЗА ГРУЗОВЫХ И ПАССАЖИРСКИХ ВАГОНОВ

В настоящее время весь подвижной состав оснащается комплексом разнообразных приборов и устройств, относящихся к пневматической части тормоза.

Приборы и устройства пневматического тормозного оборудования подвижного состава выполняют все основные рабочие функции по питанию тормозной системы сжатым воздухом, управлению ее действием и непосредственному осуществлению (совместно с силовыми механическими органами) процесса торможения.

Пневматические схемы тормозного оборудования подвижного состава различных типов имеют много общего. Принципиальное отличие схем пневматического тормозного оборудования локомотивов и вагонов заключается в том, что на тяговых единицах (кроме электропоездов) устанавливаются все приборы и устройства тормозного оборудования для питания, управления и торможения, а на вагонах – только приборы и устройства, осуществляющие торможение. К ним относятся: воздухораспределители (ВР), тормозные цилиндры (ТЦ), запасные резервуары (ЗР), авторежимы (АРЖ), противоюзные устройства (ПЮУ). Каждая подвижная единица также оснащается воздухопроводом тормозной магистрали (ТМ) и арматурой в виде кранов и клапанов.

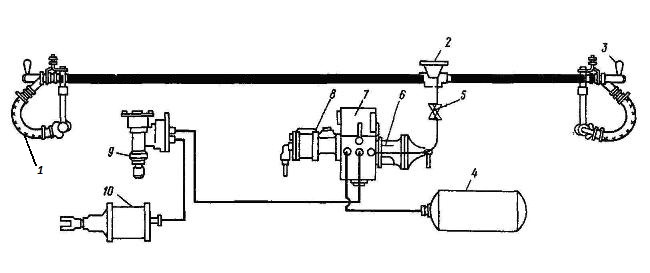

На рис. 4.1 представлена схема пневматического тормозного оборудования грузового вагона, а на рис. 4.2 – пассажирского вагона.

Рис. 4.1. Схема пневматического тормозного оборудования грузового вагона

На рис. 4.1 цифрами обозначено: 1 – соединительные рукава, 2 – тройник-кронштейн тормозной магистрали, 3 – концевые краны, 4 – запасной резервуар, 5 – разобщительный кран, 6,7,8 – воздухораспределитель № 483 (двухкамерный рабочий резервуар 7 с главной 8 и магистральной 6 частями), 9 – авторежим, 10 – тормозной цилиндр.

Двухкамерный резервуар 7 укреплен на раме вагона и отводами соединен с ТМ, ЗР и АРЖ. Разобщительный кран 5 позволяет в случае излома отвода отключить не только ВР от ТМ, но и неисправный отвод. При этом ВР сообщается с атмосферой, что исключает возможность его самопроизвольного срабатывания на торможение.

Рис. 4.2. Схема пневматического тормозного оборудования пассажирского вагона

На рис. 4.2 цифрами обозначено: 1 – соединительные рукава, 2 – концевые краны, 3 – концевые клеммные коробки, 4 – стоп-краны, 5 – средняя клеммная коробка, 6 – проводка, 7 – изолированные подвески рукавов, 8 – кронштейн-тройник, 9 – отвод, 10 – разобщительный кран, 11 – рабочая камера ВР, 12 – электровоздухораспределитель, 13 – пневматический воздухораспределитель, 14 – тормозной цилиндр, 15 – выпускной клапан, 16 – запасный резервуар.

4. МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА

Для передачи усилия от тормозного цилиндра к тормозным колодкам используется механическая система рычагов, тяг и т.п., от состояния которой во многом зависит работа тормоза вагона, а значит, и обеспечение безопасности движения.

Механическая часть тормоза объединяет тормозную рычажную передачу, автоматический регулятор тормозной рычажной передачи и фрикционные элементы тормоза (тормозные колодки и накладки). Тормозная рычажная передача представляет собою систему рычагов и их затяжек, тяг, триангелей (грузовые вагоны) или траверс (пассажирские вагоны), передающих на фрикционные элементы тормоза усилие, развиваемое поршнем тормозного цилиндра или приводом ручного тормоза, с заданным увеличением и некоторой потерей этого усилия из-за трения в шарнирных соединениях тормозной рычажной передачи.

В настоящее время к механической части тормоза предъявляется целый комплекс требований, в том числе такие как:

- рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам или накладкам;

- величина усилия практически не должна зависеть от углов наклона вертикальных и горизонтальных рычагов, выхода штока поршня тормозного цилиндра и износа тормозных колодок или накладок в пределах установленных эксплуатационных нормативов;

- при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колеса;

- рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между тормозными колодками и поверхностью катания колес в заданных пределах независимо от их износа.

Схема тормозной рычажной передачи определяется типом подвижного состава и конструкцией ходовых частей. При этом такая передача выполняется с учетом реализации необходимого нажатия тормозных колодок на колесо. Величины такого нажатия тормозных колодок для разного типа подвижного состава приведены в таблице 5.1.

Таблица 5.1. Действительная сила нажатия Кд на тормозную колодку, кН

| Тип вагона | Тип тормозной колодки | |

| чугунная | композиционная | |

| Грузовой четырехосный на режиме воздухораспределителя: груженом среднем порожнем | ||

| Пассажирский ЦМВ с тарой, т: 42 – 47 48 – 52 | 16,5 18,5 | 7,4 8,8 |

| 53 – 65 | 23,8 | 10,7 |

Существующие грузовые вагоны с центральным рессорным подвешиванием, в основном, имеют тормозную рычажную передачу с односторонним нажатием тормозных колодок, а пассажирские и рефрижераторные вагоны с двухступенчатым рессорным подвешиванием (центральное и надбуксовое) – с двухсторонним нажатием.

Тормозная рычажная передача с односторонним нажатием тормозных колодок по сравнению с двухсторонним проста по конструкции, имеет меньшую массу и более высокий КПД. В то же время большее одностороннее нажатие тормозной колодки на колесо может привести к расстройству работы буксового узла, повышенному износу колодок и уменьшению коэффициента трения.

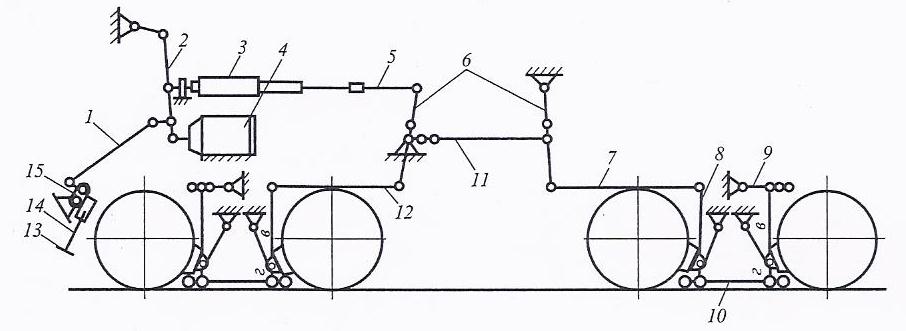

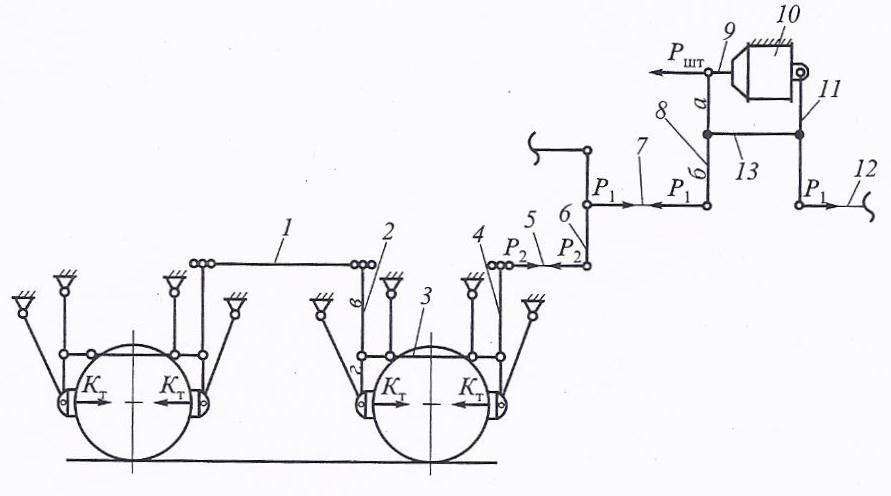

Схемы тормозной рычажной передачи колодочного тормоза для основных типов грузовых, рефрижераторных и пассажирских вагонов представлены на рис. 5.1 ÷ 5.4. Все основные типы грузовых вагонов: четырехосные полувагоны, крытые, платформы и цистерны, а также рефрижераторные и пассажирские вагоны оборудованы симметричной тормозной рычажной передачей, состоящей из двух кинематических цепей – головной и тыловой, размещенных снизу на раме кузова и тележках. Эти кинематические цепи передачи тормоза подключены к тормозному цилиндру, расположенному на раме кузова в средней части вагона. Объединяющим их элементом является затяжка горизонтальных рычагов тормозного цилиндра.

Рис. 5.1. Схема тормозной рычажной передачи четырехосного грузового вагона

На рис. 5.1 цифрами обозначено: 1 и 3 – триангели, 2 – мертвая точка, 4 – головная тяга, 5 – головной горизонтальный рычаг, 6 – шток тормозного цилиндра, 7 – тормозной цилиндр, 8 – тыловой горизонтальный рычаг, 9 – тыловая тяга, 10 – затяжка горизонтальных рычагов, 11 – распорка вертикальных рычагов.

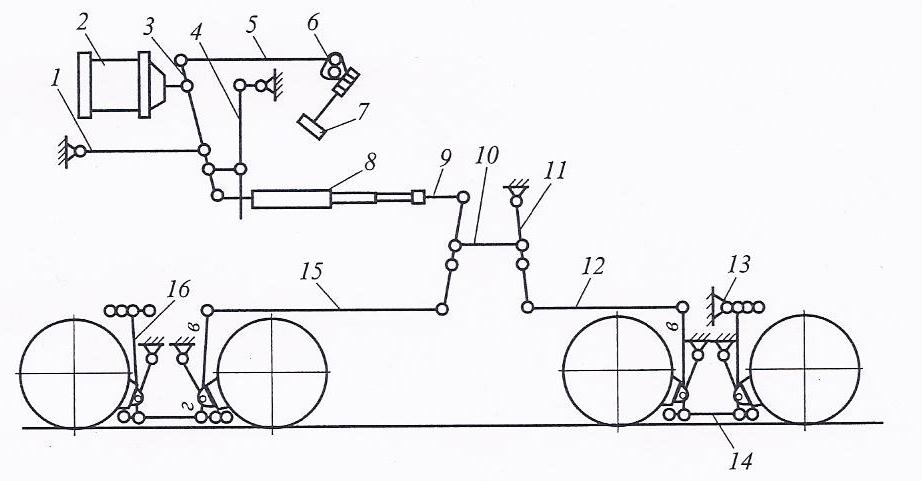

Рис. 5.2. Схема тормозной рычажной передачи вагона бункерного типа для перевозки зерна, цемента

На рис. 5.2 цифрами обозначено: 1 – рычаг стояночного тормоза, 2 – рычаг тормозного цилиндра, 3 – автоматический регулятор тормозной рычажной передачи, 4 – тормозной цилиндр, 5 – затяжка рычага тормозного цилиндра, 6 – вертикальные рычаги промежуточного механизма, 7 – тормозная тяга к дальней тележке, 8 – вертикальный рычаг, 9 – серьга мертвой точки, 10 – распорка вертикальных рычагов, 11 – затяжка рычагов промежуточного механизма, 12 – тяга к ближней тележке, 13 – штурвал стояночного тормоза, 14 – ось червячной передачи, 15 – червячный сектор стояночного тормоза.

Рис. 5.3. Схема тормозной рычажной передачи полувагона бункерного типа для перевозки окатышей

На рис. 5.3 цифрами обозначено: 1 – затяжка рычага тормозного цилиндра, 2 – тормозной цилиндр, 3 – вертикальный рычаг тормозного цилиндра, 4 – привод автоматического регулятора тормозной рычажной передачи, 5 – тяга стояночного тормоза, 6 – червячный сектор стояночного тормоза, 7 – штурвал стояночного тормоза, 8 – автоматический регулятор тормозной рычажной передачи, 9 – тяга, 10 – затяжка рычагов промежуточного механизма, 11 – горизонтальный рычаг промежуточного механизма, 12 – тяга к дальней тележке, 13 – мертвая точка, 14 – распорка вертикальных рычагов, 15 – тяга к ближней тележке, 16 – вертикальный рычаг тележки.

Рис. 5.4. Схема тормозной рычажной передачи пассажирского и рефрижераторного вагонов

На рис. 5.4 цифрами обозначено: 1 – промежуточная тяга, 2 – вертикальный рычаг, 3 – затяжка вертикальных рычагов, 4 – балансир, 5 – тяга, 6 – рычаг стояночного тормоза, 7 – головная тяга, 8 – головной горизонтальный рычаг, 9 – шток тормозного цилиндра, 10 – тормозной цилиндр, 11 – тыловой горизонтальный рычаг, 12 – тыловая тяга, 13 – затяжка горизонтальных рычагов.

На специализированных грузовых вагонах из-за наличия бункеров и механизмов для их разгрузки в нижней части рамы кузова применяют несимметричные тормозные рычажные передачи с установкой тормозного цилиндра, воздухораспределителя и запасного резервуара сверху на одной из свободных консольных частей рамы вагона. Поэтому для подключения тормоза двухосных тележек к тормозному цилиндру в этих вагонах тормозная рычажная передача дополнительно содержит промежуточный рычажный механизм (см. рис. 5.2 и 5.3).

Подвешивание тормозных колодок у всех вагонов выполняется так, чтобы в отпущенном состоянии тормоза они отходили от поверхности катания колес под действием собственного веса и веса тормозной рычажной передачи.

Как в момент зарождения подвижного состава, так и в настоящее время тормозная сила создается за счет силы трения при прижатии тормозных колодок к поверхности катания колеса. В этой связи, при создании этой силы трения между ними важным фактором является материал тормозных колодок. Первые тормозные колодки делались из дерева, а именно из осины, т.к. эта порода дерева лучше других держит влагу и, соответственно, не загорается при трении о колесо.

В фрикционном колодочном тормозе в настоящее время применяются, в основном, чугунные стандартные (на пассажирских вагонах при скоростях движения до 120 км/ч), чугунные с повышенным содержанием фосфора (на электропоездах) и композиционные (на грузовых вагонах) тормозные колодки.

Несмотря на специфические особенности механических частей тормозной системы, все они имеют общие отличительные признаки, к которым относятся:

- передаточное число тормозной рычажной передачи n;

- КПД тормозной рычажной передачи hтрп;

- выход штока поршня тормозного цилиндра Lшт.

Отношение теоретической (без учета потерь в шарнирных соединениях) суммы сил нажатия SКт тормозных колодок, приводимых в действие от одного тормозного цилиндра, к усилию, развиваемому на его штоке Ршт, называется передаточным числом или передаточным отношением тормозной рычажной передачи:

где m – количество тормозных колодок, приводимых в действие от одного тормозного цилиндра.

Таким образом «n» показывает, во сколько раз с помощью рычажного механизма тормоза увеличивается сила, развиваемая поршнем тормозного цилиндра при передаче на фрикционные узлы (тормозные колодки). В мировой железнодорожной практике принимается «n» в пределах 6 ÷ 12 с учетом возможности обеспечения нормальных зазоров 5 ÷ 10 мм между тормозной колодкой и колесом при отпущенном состоянии тормоза и обычно допустимых величинах выхода штока поршня тормозного цилиндра 75 ÷ 150 мм.

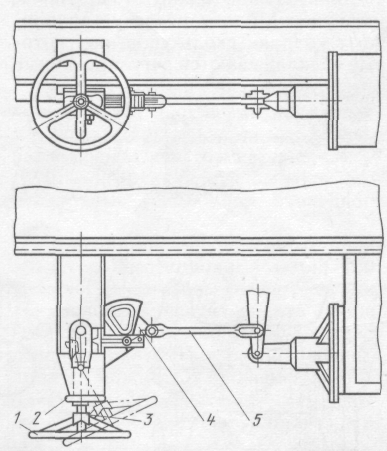

Важным фактором обеспечения безопасности движения является наличие на вагонах стояночного тормоза (рис. 5.5), который приводится в действие руками человека на стоянке. При этом принцип работы стояночного тормоза заключается в том, что при вращении штурвала, как правило, через червячную передачу усилие передается на тягу, с помощью которой шток тормозного цилиндра вытаскивается, преодолевая усилие возвратной пружины. А при выходе штока тормозного цилиндра через имеющуюся рычажную передачу колодки прижимаются к колесам.

Рис. 5.5. Ручной стояночный тормоз

На рис. 5.5 цифрами обозначено: 1 – штурвал, 2 – привод стояночного тормоза, 3 – нерабочее положение стояночного тормоза, 4 – червячный сектор, 5 – тяга стояночного тормоза.

5. КЛАССИФИКАЦИЯ ТОРМОЗОВ

Прежде чем каким-либо образом классифицировать тормоза подвижного состава, необходимо отметить, что основным тормозом на железнодорожном транспорте является пневматический тормоз. Однако пневматический тормоз обладает таким недостатком, как последовательность срабатывания тормозов по длине состава. Данный фактор приводит к возникновению значительных продольных сил при работе тормоза, что влияет на обеспечение безопасности движения.

Для исключения такого недостатка в нашей стране весь пассажирский подвижной состав обеспечен электропневматическими тормозами, что позволяет приводить в действие все тормоза поезда одновременно. Таким образом, на подвижном составе в нашей стране работают как пневматические, так и электропневматические тормоза.

По способам создания тормозной силы тормоза могут быть фрикционные или динамические. Во фрикционных тормозах создание тормозной силы происходит в результате взаимодействия тормозных колодок с поверхностью катания колеса у обычного колодочного тормоза или тормозных накладок с дисками, жестко закрепленными на оси колесной пары у дискового тормоза. Общий вид такого тормоза представлен на рис. 6.1. И в том, и в другом случае, создаваемая тормозная сила не может быть больше силы сцепления колеса с рельсом (иначе будет юз). При магниторельсовом фрикционном тормозе создается тормозная сила от сцепления тормозного башмака с рельсом, и тогда может быть создана уже большая тормозная сила. Такой тормоз устанавливается на скоростных пассажирских тележках (см. рис. 6.2).

Рис. 6.1. Дисковый тормоз пассажирской тележки

Рис. 6.2. Пассажирская скоростная тележка с дисковым и магниторельсовым тормозом

Кроме фрикционных еще могут быть реверсивные тормоза, т.е. тормоза, при которых тяговые установки вместо силы тяги создают силы сопротивления движению. К таким тормозам можно отнести электрические тормоза – это когда в тяговых электродвигателях создаются силы сопротивления движению за счет перевода двигателя в режим работы генератора или подачи в них контр-тока. В случае перевода тяговых электродвигателей в режим генератора кроме создания сопротивления движению вырабатывается электрический ток. Когда выработанный ток направляется в реостаты, такой тормоз называется реостатным. Если выработанный ток возвращается через токоприемник в контактный провод, то такой тормоз называется рекуперативным. При совмещении двух таких способов направления выработанной электрической энергии тормоз называется рекуперативно-реостатным.

Действие таких тормозов не связано с износом фрикционных материалов. Наиболее экономичным является использование таких тормозов на затяжных спусках, в режимах регулировочного торможения (рекуперативные, реостатные, рекуперативно-реостатные и др. тормоза). На подвижном составе метрополитена основным рабочим тормозом служит электродинамический тормоз.

Реверсивные тормоза кроме электрических могут быть еще и динамическими. Такие тормоза могут быть гидравлическими при создании обратной силы в гидропередаче отдельных типов локомотивов, а также сила сопротивления движению может быть создана при подаче контр-пара в поршневую установку паровоза.

В общем виде классификация тормозов может быть представлена в виде схемы, показанной на рис. 6.3.

Рис. 6.3. Классификация тормозов

Дальнейшее развитие тормозной техники непосредственно связано с повышением надежности и быстродействия, что повышает степень безопасности движения поездов.

| <== предыдущая лекция | | | следующая лекция ==> |

| Эталоны правильных ответов. Кровоизлияние находится в клетчатке между мышечно-апоневротическим шлемом и надкостницей | | | Оболочки и межоболочные пространства спинного мозга |

Дата добавления: 2016-04-14; просмотров: 8436;