Передачи трением скольжения

В грузовых механизмах применяют трапецеидальную и упорную резьбу. В ходовых механизмах чаще используют многозаходную трапецеидальную резьбу. В механизмах точных перемещений и установочных винтах применяют метрическую резьбу.

Материалы винта и гайки должны представлять антифрикционную пару, т. е. иметь низкий коэффициент трения и повышенное сопротивление износу. Материал винта, кроме того, должен обладать высокой прочностью и жесткостью. Этим условиям отвечает сочетание материалов: сталь-бронза. Винты чаще изготавливают из стали 45, 50 и др. В ответственных передачах применяют легированную сталь 40Х, 40ХГ, 65Г, подвергнутую термообработке. Гайки ответственных передач изготавливают из оловянных бронз типа БрО10Ф1, БрО6Ц6С3 и др. В тихоходных передачах используют антифрикционный чугун АЧВ-1, АЧС-3, АЧК-2 или серый чугун СЧ15, СЧ18.

Для точных перемещений узлов в обоих направлениях гайки изготавливают составными в виде двух половин (полугаек). Такие гайки позволяют регулировать (выбирать) зазор между витками резьбы и гайки. Эта конструкция чаще всего используется для ходовых винтов в станках.

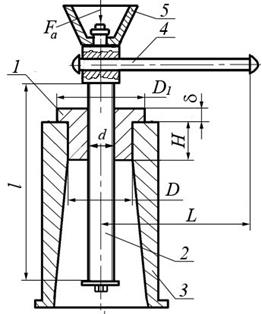

Рисунок 2.15 – Домкрат: 1 – гайка; 2 – винт; 3 – корпус; 4 – рукоятка; 5 – чашка

Основным критерием работоспособности винтовых передач является износостойкость. Расчет на износостойкость выполняют как проектировочный. Винт также проверяют на прочность и устойчивость.

Расчет передачи на износостойкость ведут, предполагая, что нагрузка по виткам резьбы распределяется равномерно. Тогда давление в резьбе

| (2.61) |

где Fa – осевая сила; d2 – средний диаметр резьбы; h – рабочая высота профиля; z = Н/р – число витков резьбы в гайке (где Н – высота гайки).

Выразим в этой формуле высоту профиля резьбы как h = ψhp, где ψh = h/p – коэффициент высоты профиля резьбы. Также выразим число витков резьбы z = ψHd2/p, где ψH = H/d2 = zp/d2 – коэффициент высоты гайки. Подставим эти значения в выражение (2.61)

| (2.62) |

Откуда, принимая в качестве проектного параметра средний диаметр резьбы, можно найти

| (2.63) |

где ψh = 0,5 – для трапецеидальной и ψh = 0,75 для упорной резьбы; ψH = 1,2 ÷ 2,5 для цельных гаек и ψH = 2,5 ÷ 3,5 для разъемных гаек.

Допустимое давление [q] зависит от большого числа факторов (материала, его физико-механических свойств, шероховатости поверхности, смазки и т. д.). Для пар: закаленная сталь – бронза [q] = 10 ÷ 15 МПа, незакаленная сталь – бронза [q] = 7 ÷ 8 МПа; незакаленная сталь – чугун [q] = 5 МПа.

После определения d2 подбирают стандартную резьбу с ближайшим большим значением d2.

Наружный диаметр гайки определяют из условия прочности ее тела на растяжение

| (2.64) |

где [σр] – допустимое напряжение растяжения.

Диаметр буртика гайки определяют из условия прочности на смятие

| (2.65) |

где [σсм] – допустимое напряжение смятия.

Высоту буртика гайки принимают δ ≈ 0,25Н.

Винты любой длины проверяют по объединенному условию прочности и устойчивости по формуле

| (2.66) |

где  – площадь сечения резьбы; φ – коэффициент понижения допускаемого напряжения сжатия.

– площадь сечения резьбы; φ – коэффициент понижения допускаемого напряжения сжатия.

Этот параметр определяют по стандартным таблицам, и он зависит от гибкости винта μl / i (где l – длина винта; μ – коэффициент приведения, учитывающий способ закрепления винта; i - радиус инерции сечения винта).

Дата добавления: 2016-04-11; просмотров: 1096;