Методы контроля коррозии трубопроводов систем нефтесбора и ППД

| Метод контроля | Периодичность измерений, сут. | Результат | |

| min | max | ||

| Установка образцов в трубопроводах | Оценка скорости, характера коррозии и эффективности защиты | ||

| Измерение скорости коррозии методом ЭС | Оценка скорости равномерной коррозии, оперативное определение эффективности ингибиторов | ||

| Измерение скорости коррозии методом ЛП | То же | ||

| Измерение скорости коррозии методом ЭС и ЛП с накопителями информации | 0,5 ч | 24 ч | То же + анализ коррозии во времени, контроль за работой дозирующих установок, выявление неучтенных факторов влияющих на коррозию |

| съем показаний через 0,5-1 мес. | |||

| Потенциодинамические измерения | единичные измерения | Изучение механизма коррозии | |

| Определение концентрации в воде ионов железа, кислых газов, рН, наличие СВБ, склонности к отложению солей | Анализ текущей коррозионной агрессивности, выявление причин коррозии | ||

| Определение концентрации сероводорода и двуокиси кислорода | То же |

Продолжение табл. 2.2

| Определение концентрации в воде СВБ, сульфат-ионов, сероводорода при изливе нагнетательных скважин | Оценка опасности микробиологической коррозии обсадной колонны и НКТ, зараженности СВБ призабойной зоны пласта | ||

| Измерение остаточной толщины стенки трубопровода | Оценка скорости коррозии и остаточного ресурса, определение корреляционных зависимостей между показаниями датчиков и реальной коррозией | ||

| Измерение остаточного содержания ингибитора коррозии в коррозионной среде | по необходимости | Контроль перераспределения ингибиторов в водную фазу, выявление причин недостаточной защиты оборудования, корректировка регламентов закачки ингибитора коррозии |

Одна из эффективных систем коррозионного мониторинга создана на месторождении Prudhoe Bay (Аляска). В пределах месторождения обустроено 668 пунктов контроля коррозии. В 55 из них установлены датчики ЭС, а на остальных - образцы-свидетели и датчики - ЛПразличных типов. Система мониторингаохватывает все технологические потоки и позволяет выявлять объекты, потенциально-опасные в отношении внутренней коррозии и заранее принимать меры по инспекции таких объектов с использованием ультразвуковой дефектоскопии и рентгенографии, оценивать и оптимизировать программы по защите от коррозии.

Методы защиты от коррозии. Защита от коррозии представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в течение нормативного срока эксплуатации.

Методы защиты металлоконструкций от коррозии основаны на целенаправленном воздействии, приводящем к полному или частичному снижению активности факторов, способствующих развитию коррозионных процессов. Методы защиты от коррозии можно условно разделить на методы воздействия на металл и методы воздействия на среду, а также комбинированные методы. Классификация методов представлена на рисунке 2.22.

Среди первых наибольшее распространение получили методы нанесения защитных покрытий и рационального конструирования. Из второй группы – электрохимическая защита и создание искусственных сред, в частности ингибирование. Наиболее подробно механизм действия ингибиторов и их ассортимент приведен в главе 8.

Нанесение защитных покрытий. Сводится к изоляции наружной поверхности трубопровода различными видами покрытий, в качестве которых можно использовать различные сорта битумов, а также полиэтиленовые и поливинилхлоридные пленки и применению футерованных, как с наружной, так и с внутренней поверхностью труб.

Битумные покрытия наносятся слоями на сухую, очищенную до металлического блеска поверхность труб, затем трубы покрываются гидроизолом. С течением времени битумные покрытия теряют свои защитные свойства.

В настоящее время все большее применение находят изоляционные покрытия на основе полимеров. Высокие прочностные свойства полимеров в сочетании с их химической стойкостью обеспечивают эффективную защиту трубопроводов. Эти покрытия технологичны и экономичны: трудоемкость нанесения их в 2 – 4 раза, а материалоемкость в 8 – 10 раз меньше, чем битумных. Полимерные покрытия для изоляции применяются в виде липкой ленты, на которую нанесен клей. Ленту наносят на очищенный и загрунтованный трубопровод.

Электрохимическая защита. Для защиты наружной поверхности промысловых трубопроводов от коррозии на нефтедобывающих предприятиях применяют следующие виды электрохимической защиты:

1) катодная, наложением внешнего тока;

| Легирование металлов | Создание экранирующего поверхностного слоя | ||||||

| Методы воздействия на металл | Введение элемента, понижающего катодную или анодную активность | ||||||

| Введение элемента, предотвращающего структурную коррозию | |||||||

| Обработка поверхности | Термическая обработка | ||||||

| Химическое и электрохимическое полирование | |||||||

| Механическая обработка (наклеп, ролики и т.д.) | |||||||

| Нанесение защитных покрытий | Постоянного действия | ||||||

| Временного действия | |||||||

| Периодического действия (ПИНСы, воски) | |||||||

| Рациональное конструирование | Вывод узлов из агрессивных сред | ||||||

| Исключение зон локального разрушения | |||||||

| Электрохимическая защита | Катодная, наложением тока | ||||||

| Катодная протекторная | |||||||

| Анодная | |||||||

| Методы воздействия на среду и условия эксплуатации | |||||||

| Герметизация | Полная | ||||||

| Частичная | |||||||

| Статическая с применением селикагеля (С) | |||||||

| Осушка воздуха | Статическая с применением активированного угля (А) | ||||||

| С и А с добавками нейтрализующих веществ | |||||||

| Динамическая | |||||||

| Динамическая с нагревом | |||||||

| С легколетучими нейтрализующими компонентами | |||||||

| Создание искусственных сред | С легколетучими ингибиторами и фунгицидами | ||||||

| Деаэрация водных сред | |||||||

| Ингибирование | |||||||

| Применение нейтральных сред | |||||||

| Комбинированные методы | Комплекс воздействия на металл | |

| Комплекс воздействий на среду | ||

| Комплекс воздействий на металл и среду |

Рис. 2.22. Классификация методов защиты от коррозии

2) катодная протекторная.

Катодной защитой называется способ предупреждения коррозии металла, при котором защищаемый объект делают катодом, а разрушению подвергается специально установленный анод.

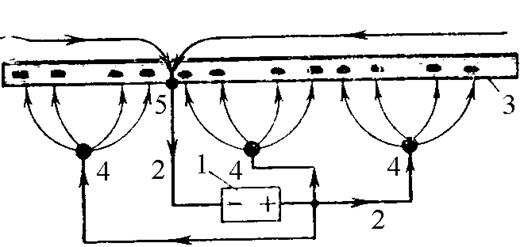

При катодной защите наложением внешнего тока источник постоянного тока 1 (рис. 2.23) через плюсовую клемму соединен с помещенным в землю анодом 4. Минусовая клемма источника тока соединена дренажем 5 с трубопроводом 3. Электрический ток проходит через анод 4 в почву, затем через поврежденную изоляцию натекает на трубопровод и возвращается по дренажу 5 к минусовой клемме источника тока. Поступая в трубу через поврежденную изоляцию, электрический ток превращает эти места в катоды, вследствие чего поверхности самого трубопровода не подвергается коррозии, а разрушается анод 4, который для этого и предназначен.

Pиc.2.23. Схема катодной защиты трубопровода внешним током: 1 – источник постоянного тока; 2 – изолированный электропровод; 3 – трубопровод с поврежденной изоляцией; 4 – анод; 5 –дренаж

В качестве источника энергии для катодной защиты может служить любой источник постоянного тока с напряжением около 20 В. Мощность, потребляемая для катодной защиты, колеблется от 1 до 20 кВт в зависимости от коррозионной активности почвы, протяженности защищаемого участка, качества и состояния изоляционного покрытия.

Для повышения эффективности катодной защиты и сокращения затрат электроэнергии защищаемый участок трубопровода отделяется от соседних участков фланцевым соединением с прокладкой из диэлектрического материала. В качестве заземленных анодов применяют специальные сплавы.

Одна катодная станция в зависимости от сопротивления защитного покрытия может защищать участок трубопровода длиной от 5 до 25 км. Катодной защитой можно предотвращать коррозию днищ нефтяных резервуаров и различных подземных металлических емкостей.

Защита трубопроводов от электрохимической коррозии протекторами осуществляется без подведения внешней электроэнергии и сводится к работе гальванического элемента. Принцип работы протекторной защиты трубопроводов следующий. Параллельно защищаемому трубопроводу в землю зарывают протекторы, электрический потенциал которых ниже потенциала материала трубопровода (магний, рафинированный цинк, алюминий и т. д.). Протекторы соединяют с трубопроводом изолированным проводником. При возникновении разности потенциалов между трубой и почвой протекторы превращаются в разрушаемые аноды, в результате чего трубопровод предохраняется от коррозии.

Преимущества протекторной защиты:

1) отпадает необходимость в сооружении катодных станций и источников тока;

2) простота схемы;

3) отсутствие эксплуатационных затрат.

К недостаткам протекторной защиты следует отнести, прежде всего, необходимость расходования цветных металлов и поэтому, сравнительно большие капитальные затраты.

Дата добавления: 2016-03-27; просмотров: 3750;