Термохимическое осаждение покрытий

Термохимическое осаждение покрытий - по международной классификации CVD (Chemical Vapour Deposition) - является методом формирования материалов, деталей или покрытий с плотной структурой из газообразных соединений материалов со сравнительно высоким давлением паров. Газообразное соединение, содержащее наносимый материал, подается к поверхности детали или форме, где происходит термическая реакция, приводящая к образованию твердых соединений, осаждающихся на поверхность. Газообразные продукты этой реакции отводятся.

Метод CVD имеет множество разнообразных применений, таких, как: нанесение покрытий, получение порошковых и нанопорошковых материалов, керамических волокон, монолитных деталей. С помощью методов CVD можно получать покрытия практически из любых подходящих для этих целей металлов и неметаллов, включая углерод и кремний, а также соединений (карбидов, нитридов, боридов, оксидов, интерметаллидов и др.).

Основным преимуществом метода CVD является использование газовых сред, что позволяет наносить покрытия в труднодоступных местах, таких, как отверстия малого диаметра, внутренние полости труб, сосудов и проч. Материал покрытия заполняет мельчайшие поры в поверхности. Кроме того, CVD обеспечивает:

получение покрытий или веществ высокой химической чистоты, обычно 99,99 - 99,999 %;

высокую плотность покрытия (около 100 % от теоретической); высокую равномерность покрытия;

сравнительно высокую производительность и возможность одновременной обработки многих деталей.

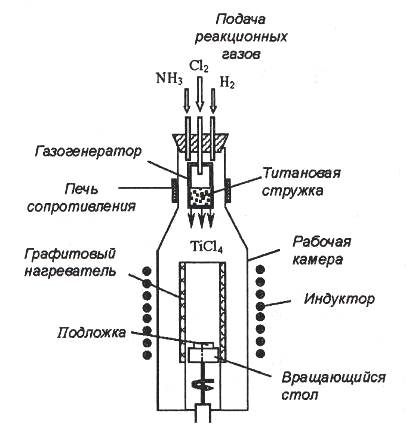

Установки, применяемые для CVD, в зависимости от назначения могут иметь различные конструктивные особенности, однако все они снабжены источником реакционных газов, рабочей камерой (реактором), устройством нагрева, подложки и системой откачки или регенерации газов. Реакторы могут быть различной формы и размеров, а процессы CVD протекать в широком диапазоне давлений (от высокого вакуума до нескольких атмосфер) и температур. Реакционные газы могут подаваться из баллона со сжатым газом или генерироваться в специальном реакторе. Предусматриваются устройства для контроля расхода газа, его давления, температуры и т.д. Детали, на которые наносятся покрытия, могут нагреваться печами электросопротивления или индукторами. Чтобы управлять химическими реакциями, необходимо тщательно контролировать параметры процесса. Обязательным условием является химическая нейтрализация вредных газообразных продуктов реакций, откачиваемых из рабочей камеры. На рис. 5.14 показана типичная схема реактора CVD для нанесения нитрида титана, снабженного газогенератором для получения газообразного соединения TiCl4.

Рис. 5.14. Принципиальная схема реактора для формирования покрытия TiN

Его образование происходит с использованием реакции

Тi + 2С12 → TiCl4.

Четыреххлористый титан (ТiCl4), водород (Н2) и аммиак (NH3), взаимодействуя на поверхности горячей подложки, образуют соединение TiN:

TiCl4 + NH3 + 1/2Н2 → TiN + 4НС1,

которое осаждается в виде покрытия. Выделяющиеся пары соляной кислоты выводятся из реактора.

Следующие реакции также используются для получения покрытий методами CVD:

2ReCl5 → Re + 5Cl2,

WF6 + 3H2 → W + 6HF,

WF6 + CH4 + H2 → WC + 6HF,

2NbCl5 + 5H2 → 2Nb + 10HCl,

2NbCl5 + CH4 + 1/2H2 → NbC + 5HCl,

2TaCl5 + CH4 + 1/2H2 → TaCC + 5HCl,

2HfCl4 + CH4 → HfC + 4HCl,

HfCl4 + 2BCl3 + 5H2 → HfB2 + 10HCl,

TiCl4 + 2BCl3 + 5H2 → TiB2 + 10HCl,

TiCl4 + NH3 + 1/2H2 → TiN + 4HCl,

TaCl5 + NH3 + H2 → TaN + 5HCl,

ZrCl4 + 2H2O → ZrO2 + 4HCl,

4BCl3 + CH4 + 4H2 → B4N + 12HCl,

BCl + NH3 → BN + 3HCl,

В зависимости от режимов и условий CVD (насыщенность паров, температура и др.) покрытия имеют различную морфологию: столбчатые (дендридные) структуры, структуры, растущие по механизму эпитаксии, поликристаллические, аморфные и др. (рис. 5.15). При низких температурах и высокой степени перенасыщения пара атомы, осаждающиеся на поверхности, имеют небольшую подвижность и формируют аморфное покрытие. При увеличении температуры и уменьшении перенасыщения пара начинают формироваться кристаллические покрытия.

|

Рис. 5.15. Влияние параметров CVD на морфологию покрытия

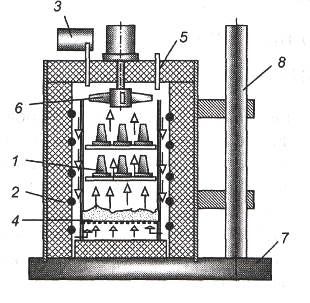

Состав получаемых покрытий обеспечивается определенным соотношением реакционных газов. Например, изменяя соотношения и условия осаждения, можно получать как ТаС, так и Та2С. Условия нанесения покрытия определяют также прочность его сцепления с подложкой. Эффективной и перспективной разновидностью CVD является способ химических транспортных реакций, или циркуляционный способ, заключающийся в использовании обратимых химических реакций. Например, чтобы получить алюминиевое покрытие, в зоне размещения деталей 1 (рис. 5.16) проводят химические реакции:

3AlCl↔ AlCl3+ 2Аl,

3AlCl2↔ 2AlCl3+ Аl.

Образовавшийся атомарный алюминий осаждается на поверхности деталей, формируя покрытие и диффундируя в глубь материала. При прокачивании образовавшегося газообразного А1С1з через зону 4, где находится источник переносимого материала (в данном случае чушковый алюминий), по тем же реакциям, но протекающим справа налево, вновь образуются соединения А1С1 и А1С12:

Образовавшийся атомарный алюминий осаждается на поверхности деталей, формируя покрытие и диффундируя в глубь материала. При прокачивании образовавшегося газообразного А1С1з через зону 4, где находится источник переносимого материала (в данном случае чушковый алюминий), по тем же реакциям, но протекающим справа налево, вновь образуются соединения А1С1 и А1С12:

А1С13 + 2А1« 3А1С1,

2А1С13 + А1« 3А1С12.

Рис. 5.16. Схема установки для нанесения покрытий методом транспортных реакций:

1 - детали; 2 - муфельная печь; 3 - испаритель галогенидов; 4 - источник переносимого элемента; 5 - выпуск отработанного газа; 6 - вентилятор; 7 - основание; 8 - стойка

Для реализации этих процессов обработку ведут в герметичной печи 2. Циркуляцию газов в печи обеспечивает вентилятор б. Установка снабжена устройством для подъема и поворота печи при загрузке и выгрузке деталей. Первичный газ А1С13 получают посредством испарителя 3. Для нанесения покрытия на внутренние полости лопаток турбины предусмотрены специальные входные каналы. Выход 5 подсоединен к системе нейтрализации продуктов реакций и вакуумному насосу.

Аналогичным образом можно осуществлять силицирование металлов и сплавов:

2SiCl2 « SiCl4 + Si,

диффузионное хромирование:

CrI2 « Cr +I

и другие процессы. В качестве исходных продуктов используются соли I, Сl, F.

Методом CVD получают керамические и металлокерамические покрытия, имеющие исключительно мелкозернистую структуру. Такие покрытия могут использоваться для самых разных целей, в том числе для защиты от эрозии лопаток компрессора, упрочнения режущего и штам-пового инструмента. Основными материалами покрытий являются: TaN, HfN, TiC, HfВ2, ZrB2, BN, ZrN, TiN, TiB2, SiC, B4C и Si3N4.

Дата добавления: 2016-03-22; просмотров: 1715;