Совершенствование систем питания и зажигания

Одним из недостатков карбюраторных систем питания является неравномерное распределение топлива по цилиндрам двигателя. Это вызывает неравномерную работу ДВС и невозможность обеднения регулировок карбюратора из-за переобеднения смеси и прекращения горения в отдельных цилиндрах (рост СН) при обогащенной смеси в остальных (большое содержание в отработавших газах СО). Для устранения этого недостатка изменили порядок работы цилиндров с 1–2–4–3 на 1–3–4–2 и оптимизации формы впускных трубопроводов, например, применение ресиверов во впускной магистрали. Кроме этого, под карбюраторы устанавливали различные рассекатели, направляющие потока, впускной трубопровод подогревают. В СССР была разработана и внедрена в массовое производство автономная система холостого хода (ХХ). Эти мероприятия позволили уложиться в требования на режимах ХХ.

Как было сказано выше, при городском цикле до 40% времени автомобиль работает в режиме принудительно холостого хода (ПХХ) – торможения двигателем. При этом под дроссельной заслонкой разряжение много выше, чем на режиме ХХ, что вызывает переобогащение топливовоздушной смеси и прекращение ее горения в цилиндрах двигателя, растет количество вредных выбросов. Для уменьшения выбросов на режимах ПХХ были разработаны системы демпфирования дроссельной заслонки (приоткрыватели) и экономайзеры принудительного холостого хода ЭПХХ. Первые системы, приоткрывая дроссельную заслонку, уменьшают разряжения под ней, тем самым предотвращают переобогащение смеси. Вторые перекрывают поступление топлива в цилиндры двигателя на режимах ПХХ. Системы ПЭХХ позволяют до 20% снизить количество вредных выбросов и до 5% повысить топливную экономичность в условиях городской эксплуатации.

С выбросами окислов азота NОх боролись, понижая температуру сгорания горючей смеси. Для этого системы питания как бензиновых, так и дизельных двигателей оснащали устройствами рециркуляции отработавших газов. Система, на определенных режимах работы двигателя, перепускала часть отработавших газов из выпускного во впускной трубопровод.

Инерционность топливодозирующих систем не позволяет создать конструкцию карбюратора, полностью отвечающего всем требованиям точности дозирования для всех режимов работы двигателя, особенно переходных. Для преодоления недостатков карбюратора были разработаны так называемые “инжекторные” системы питания.

Вначале это были механические системы с постоянной подачей топлива в район впускных клапанов. Данные системы позволяли выполнять начальные экологические требования. В настоящее время это электронно-механические системы с фразированным впрыском и обратной связью.

В 70-е годы основным способом снижения количества вредных выбросов было применение все более бедных топливовоздушных смесей. Для их бесперебойного воспламенения потребовалось совершенствование систем зажигания с целью увеличения мощности искры. Сдерживающим факиром в этом служили механический разрыв первичной цепи и механическое распределение высоковольтной энергии. Для преодоления этого недостатка были разработаны контактно-транзисторные и бесконтактные системы.

Сегодня все большее распространение получают бесконтактные системы зажигания со статическим распределением высоковольтной энергии под управлением электронного блока, одновременно оптимизирующего топливоподачу и углы опережения зажигания.

У дизельных двигателей основным направлением совершенствования системы питания явилось повышение давления впрыска. На сегодняшний день нормой является давления впрыска порядка 120 МПа, у перспективных двигателей до 250 МПа. Это позволяет более полно сжигать топливо, снизив содержание в отработавших газах СН и твердых частиц. Так же как и для бензиновых, для дизельных систем питания разработаны электронные системы управления двигателем, которые не позволяют двигателям выходить на режимы дымления.

Разрабатываются различные системы нейтрализации отработавших газов. Так, например, разработана система с фильтром в выпускном тракте, который удерживает твердые частицы выхлопа. После определенной наработки, электронный блок отдает команду на увеличение подачи топлива. Это приводит к росту температуры отработавших газов, что, в свою очередь, приводит к выжиганию сажи и регенерации фильтра.

Нейтрализация

В тех же 70-х годах стало ясно, что добиться существенного улучшения ситуации с токсичностью без применения дополнительных устройств невозможно, поскольку уменьшение одного параметра влечет увеличение других. Поэтому активно занялись совершенствованием систем нейтрализации отработавших газов.

Системы нейтрализации применялись и ранее для автотракторной техники, работающей в особых условиях, например на прокладке туннелей и разработке шахт.

Существует два основных принципа построения нейтрализаторов – термический и каталитический.

Термический нейтрализатор представляет собой камеру сгорания, которая размещается в выпускном тракте двигателя для дожигания продуктов неполного сгорания топлива – СН и СО. Он может устанавливаться на месте выпускного трубопровода и выполнять его функции. Реакции окисления СО и СН протекают достаточно быстро при температуре свыше 830 °С и при наличии в зоне реакций несвязанного кислорода. Термические нейтрализаторы применяются на двигателях с принудительным воспламенением, в которых необходимая для эффективного протекания термических реакций окисления температура обеспечивается без подачи дополнительного топлива. И без того высокая температура выпускных газов у этих двигателей повышается в зоне реакции в результате догорания части СН и СО, концентрация которых значительно выше, чем у дизелей.

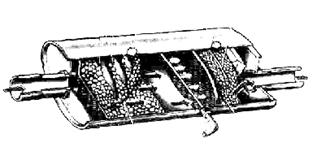

Термический нейтрализатор (рис. 10.4) состоит из корпуса с подводящими (выпускными) патрубками и одной или двух жаровых труб-вставок из жаропрочной листовой стали. Хорошее перемешивание дополнительного воздуха, необходимого для окисления СН и СО, с выпускными газами достигается интенсивным вихреобразованием и турбулизацией газов при перетекании через отверстия в трубах и в результате изменения направления их движения системой перегородок. Для эффективного догорания СО и СН требуется достаточно большое время, поэтому скорость газов в нейтрализаторе задается невысокой, вследствие чего объем его получается сравнительно большим.

Рис. 10.4. Термический нейтрализатор

Чтобы предотвратить падение температуры выпускных газов в результате теплоотдачи в стенки, выпускной трубопровод и нейтрализатор покрывают тепловой изоляцией, устанавливают тепловые экраны в выпускных каналах, размещают нейтрализатор по возможности ближе к двигателю. Несмотря на это, для прогрева термического нейтрализатора после пуска двигателя требуется значительное время. Для сокращения этого времени повышают температуру выпускных газов, что достигается обогащением горючей смеси и уменьшением угла опережения зажигания, хотя и то, и другое повышает расход топлива. К подобным мерам прибегают для поддержания стабильного пламени на переходных режимах работы двигателя. Уменьшению времени до начала эффективного окисления СН и СО способствует также жаровая вставка.

Каталитические нейтрализаторы – устройства, содержащие в себе вещества, ускоряющие реакции, – катализаторы. Каталитические нейтрализаторымогут быть “однокомпонентными” “двухкомпонентными” и “трехкомпонентными”.

Однокомпонентные и двухкомпонентные нейтрализаторы окислительного типа дожигают (доокисляют) СО (однокомпонентные) и СН (двухкомпонентные).

2СО + О2 ? 2СО2 (при 250–300 ? С).

СmНn + (m + n/4)О2 ? mСО2 + n/2Н2О (свыше 400 ? С).

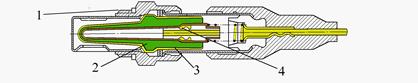

Нейтрализатор представляет собой корпус из нержавеющей стали, включенный в систему выпуска. В корпусе располагается блок носителя активного элемента. Первые нейтрализаторы заполнялись металлическими шариками, покрытыми тонким слоем катализатора (см. рис. 10.5).

Рис. 10.5. Устройство каталитического нейтрализатора

В качестве активного вещества использовались: алюминий, медь, хром, никель. Основными недостатками нейтрализаторов первых поколений были низкая эффективность и малый срок службы. Наиболее стойким к “отравляющему” воздействию серных, кремнийорганических и прочих соединений, образующихся вследствие сгорания содержащихся в цилиндре двигателя топлива и масла, оказались каталитические нейтрализаторы на основе благородных металлов – платины и палладия.

Носителем активного вещества в таких нейтрализаторах служит спецкерамика – монолит с множеством продольных сот-ячеек (рис. 10.6). На поверхность сот нанесена специальная шероховатая подложка. Это позволяет увеличить эффективную площадь контакта покрытия с выхлопными газами до ~20 тыс. м2. Количество благородных металлов, нанесенных на подложку на этой площади, составляет 2–3 грамма, что позволяет организовать массовое производство относительно недорогих изделий.

Рис. 10.6. Каталитический нейтрализатор с керамическими сотами

Керамика выдерживает температуру до 800–850 ? С. Неисправности системы питания (затрудненный пуск) и длительная работа на переобогащенной рабочей смеси приводят к тому, что избыточное топливо будет сгорать в нейтрализаторе. Это приводит к оплавлению сот и выходу нейтрализатора из строя. Сегодня в качестве носителей каталитического слоя применяют металлические соты. Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев нейтрализатора до рабочей температуры и расширить температурный диапазон до 1000–1050 ? С.

Каталитические нейтрализаторы с восстановительной средой, или трехкомпонентные нейтрализаторы, используются в системах выпуска отработавших газов, как для снижения выбросов СО и СН, так и для снижения выбросов окислов азота. Каталитический слой нейтрализатора содержит, кроме платины и палладия, редкоземельный элемент родий. В результате химических реакций на поверхности разогретого до 600–800 ? С катализатора СО, СН, Nоx, содержащиеся в отработавших газах, превращаются в H2O, СО2, N2:

2NO + 2СО ? N2 + 2СО2.

2NO + 2Н2 ? N2 + 2Н2О.

Эффективность трехкомпонентного каталитического нейтрализатора достигает в реальных условиях эксплуатации 90%, но лишь при условии, что состав горючей смеси отличается от стехиометрического не более чем на 1%.

Из-за изменения параметров двигателя вследствие его износа, работы на нестационарных режимах, дрейфа настроек систем питания поддерживать стехиометрический состав горючей смеси только за счет конструкции карбюраторов или инжекторов не представляется возможным. Необходима обратная связь, которая оценивала бы состав топливовоздушной смеси, поступающей в цилиндры двигателя.

На сегодняшний день наибольшее распространение получила система обратной связи с использованием так называемого датчика кислорода (лямбда-зонда) на основе циркониевой керамики ZrO2 (рис. 10.7).

Чувствительным элементом лямбда-зонда является циркониевый колпачок 2. Внутренняя и внешняя поверхности колпачка покрыты тонкими слоями из платинородиевого сплава, которые выполняют роль внешнего 3 и внутреннего 4 электродов. С помощью резьбовой части 1 датчик устанавливается в выпускной тракт. При этом внешний электрод омывается обработавшими газами, а внутренний – атмосферным воздухом.

Рис. 10.7. Конструкция датчика кислорода

Двуокись циркония при температурах свыше 350 ? С приобретает свойство электролита, а датчик становится гальваническим элементом. Величина ЭДС на электродах датчика определяется соотношением парциальных давлений кислорода на внутренней и внешней сторонах чувствительного элемента. При наличии свободного кислорода в отработавших газах датчик вырабатывает ЭДС порядка 0.1 В. При отсутствии в отработавших газах свободного кислорода ЭДС практически скачком возрастает до 0.9 В.

Управление составом смеси происходит после прогрева датчика до рабочих температур. Состав смеси поддерживается изменением количества подаваемого в цилиндры двигателя топлива на границе перехода ЭДС зонда с низкого на высокий уровень напряжения. Для уменьшения времени выхода на рабочий режим применяют датчики с электроподогревом.

Основными недостатками систем с обратной связью и трехкомпонентным каталитическим нейтрализатором являются: невозможность работы двигателя на этилированном топливе, достаточно низкий ресурс нейтрализатора и лямбда-зонда (порядка 80000 км) и увеличение сопротивления выпускной системы.

Дата добавления: 2016-02-16; просмотров: 1207;