Контроль за работой тепловоза в пути следования.

Ведение бортового журнала ТУ-152 ?

Документ строгой отчетности заполняется сдающей и принимающей бригадой. Правильное ведение журнала обеспечивает контроль за состоянием узлов и агрегатов тепловоза и своевременному устранению возникших неисправностей.

В нем записывается:

- Число, месяц, время и пункт смены локомотивной бригады.

- Ф.И.О. сдающего машиниста.

- Ф.И.О принимающего машиниста.

- Количество топлива на момент приемки локомотива.

- Замечания и неисправности обнаруженные в пути следования и при осмотрах.

- Дата устранения неисправности должность и подпись.

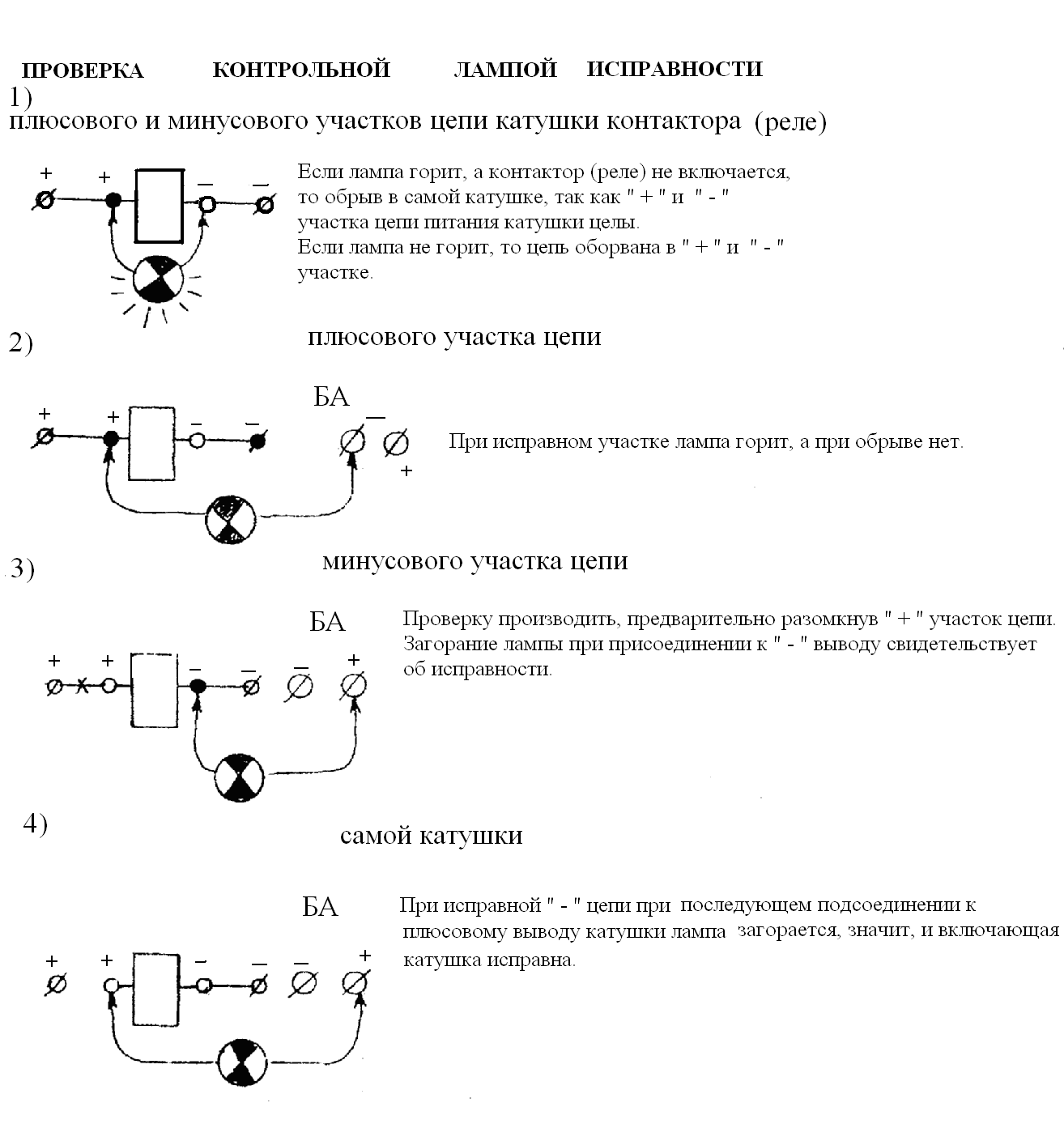

2.Определение мест обрыва низковольтной цепи с помощью контрольной лампы ?

Устранять неисправность следует при строгом соблюдении правил техники безопасности. Все работы в высоковольтной камере, даже при холостой работе двигателя, следует выполнять в диэлектрических перчатках.

Для быстрого нахождения неисправности в цепях управления тепловоза необходимо иметь контрольную лампу на НОВ малой мощности ( типа СЦ21, НОВ, 8Вт) с двумя проводами сечением 2,5 мм и длинной одного провода 2-3 м, а другого - 0,5 м. Желательно, чтобы конец короткого провода был снабжен зажимом.

Приступая к определению неисправности следует проверить контрольную лампу: присоединить один провод к минусу АБ, а другой коснуться + АБ. При включенном рубильнике аккумуляторной батареи исправная контрольная лампа должна загореться.

БИЛЕТ № 2

1.Приёмка и сдача тепловоза (ТО-1) ?

При приемке проверяется техническое состояние тепловоза, работоспособность приборов безопасности, обеспечение средствами пожаротушения. Сдающая бригада должна ознакомить принимающую с неисправностями возникшими во время работы. Если есть необходимость совместно устранить их. Если локомотивная бригада состоит из 2 человек. Машинист принимает экипажную часть, состояние и работу электрических аппаратов, тормозного оборудования, приборы безопасности. Помощник: вспомогательное оборудование, дизель, наличие топлива, масла, воды, песка, сигнальных принадлежностей, противопожарного инвентаря и инструмента.

Сдающая бригада производит уборку тепловоза и ТО-1 согласно цикла.

2.Порядок остановки дизеля 1-ПД4Д ?

Перед остановкой дизеля при необходимости переходят с автоматического регулирования температуры воды и масла на дистанционное. Проработайте несколько минут на нулевой позиции, пока температура воды и масла снизится до 50-600С (зимой при температуре наружного воздуха ниже -250С разрешается останавливать дизель при температуре воды и масла 700С.

Остановку производить выключением тумблера «Пуск-остановка дизеля» с последующей проверкой положения стрелок контрольно- измерительных приборов. Спустя 10-15 минут после остановки произвести проверку уровня масла в картерах дизеля, компрессора, редукторе вентилятора. В случае крайней необходимости дизель может быть остановлен рукояткой аварийной остановки.

БИЛЕТ № 3

1.Экипировка и технический осмотр тепловоза ТЭМ18ДМ ?

Ввод подвижного состава на позицию экипировочного устройства, расположенного на открытых деповских путях или на приемоотправочных путях железнодорожной станции, должен производиться по зеленому огню светофора, разрешающему въезд электровоза, тепловоза на экипировочную позицию.

После ввода на позицию экипировочного устройства подвижной состав должен быть заторможен ручным тормозом, под его колесные пары (с внутренней стороны двухосной тележки или с двух сторон колеса средней колесной пары трехосной тележки) подложены тормозные башмаки. На тепловозе должен быть заглушён дизель, на электровозе опущены токоприемники.

Перед началом производства работ по экипировке локомотивов работник должен надеть полагающуюся ему спецодежду, спецобувь и другие средства индивидуальной защиты.

Перед началом работы работник должен:

осмотреть рабочее место и убрать всё, что может помешать безопасному производству работ;

убедиться в исправности устройств и трубопроводов для заправки локомотивов топливом, смазочными материалами, охлаждающей водой и песком.

Перед заправкой локомотива жидким топливом работник должен проверить:

наличие, целостность заземления заправочных колонок, а также наконечников из искронеобразующих материалов у раздаточных пистолетов;

наличие ёмкостей для сбора отработанного дизельного масла, не качественного дизельного топлива, охлаждающей воды;

исправность контрольно-измерительных приборов и других устройств.

Заправку и слив охлаждающей водыиз системы охлаждения дизелей тепловозов работник должен производить при помощи исправных трубопроводов, шлангов и других приспособлений, исключающих пролив воды.

Перед заправкой локомотива песком необходимо убедиться в надёжности крепления крышки люка и его уплотнения, в наличии сетки, а также в том, что пескозаправочный рукав правильно направлен в песочницу, а внизу у локомотива отсутствуют люди. Подниматься на крышу локомотива, на смотровую площадку для обслуживания раздаточных бункеров и на площадку для набора песка работник должен только в специально оборудованных местах, убедившись в исправности лестниц и оградительных поручней.

Заправка топливом и маслом должна производиться не менее, чем на 50 мм ниже верхнего их уровня, чтобы не допустить утечки в результате расширения топлива при высокой температуре наружного воздуха и при включении топливоподогревательных устройств.

Заправочный пистолет следует отводить от горловины топливного бака только после полного прекращения вытекания топлива.

После окончания набора топлива и масла насосы следует отключить, перекрыть соответствующие вентили масляной системы, а затем отсоединить заправочные шланги и поместить их в специально отведенные ёмкости, не допуская розлива.

Технический осмотр маневровых тепловозовТО-2 производитсяс периодичностью в 120 часов слесарями ПТОЛ. Технический осмотр ТО-1 выполняется ежедневно силами локомотивной бригады согласно цикловым работам. Влажная уборка кабины тепловоза выполняется локомотивной бригадой ежесменно.

2.Контроль сопротивления изоляции низковольтной цепи ?

Контроль сопротивления изоляции низковольтных цепей осуществляется автоматически системой диагностики УСТА. С помощью реле РСИ происходит замер напряжения «+» и «-» относительно корпуса и в случае его превышения выдаётся тревожное сообщение на дисплей машиниста.

Неисправность устраняется локомотивной бригадой или слесарями депо.

БИЛЕТ № 4

1.Выезд тепловоза из депо и прицепка его к составу ?

Перед выездом из депо под поезд проверяется:

Ø действие песочниц;

Ø работу автоматического и ручного тормозов;

Ø действие звуковых сигналов;

Ø действие радиосвязи и АЛСН;

Ø нормальное положение отключателя тяговых электродвигателей (электродвигатели включены при положении отключателя I, П)

До начала работы дизеля под нагрузкой обязательно удостоверьтесь, что температура воды и масла не ниже 400С. Если температура воды и масла ниже указанной, прогрейте дизель.

Для трогания тепловоза с места (дизель работает) включите тумблер "Управление машинами", поставьте реверсивный микропереключатель в положение соответствующее направлению движения и переведите контроллер на ходовую позицию. Подъехав к составу, за 30-50 м приведите в действие песочницы.

2.Уход за колёсными парами тепловоза ?

Контролируется:

- Толщина бандажа менее 36 мм.

- Проворот бандажа (определяется по контрольным меткам).

- Местное уширение бандажа более 5 мм

- Ослабление стопорного кольца бандажа на дуге более 30%(осматривается только на канаве).

- Трещины в любой части оси, ободе, диске, ступицы.

- Прокат более 7 мм.

- Толщина гребня 33 мм минимальная 25 мм.

- Остроконечный накат.

- Вертикальный подрез гребня (измеряется шаблоном).

- Расстояние между внутренними гранями у не нагруженной колесной паре 1440+-3 мм.

При величине ползуна у локомотива

от 1 до 2 мм у локомотива допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 2 до 4 мм — со скоростью 10 км/ч. На ближайшей станции колесная пара должна быть заменена. При глубине ползуна свыше 4 мм у локомотива разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены.

Глубину ползуна измерять абсолютным шаблоном. При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использованием данных, указанных в таблице:

Таблица

| Длинна мм. | ||||||

| Глубина мм. | 0.7 | 1.5 |

БИЛЕТ № 5

1.Приёмка тепловоза из ремонта ?

Помощник машиниста производит приемку вспомогательного оборудования особо обращая внимание на наличие посторонних предметов и защитных кожухов, наличие топлива, воды, смазки. Принимает инструмент, средства защиты и пожаротушения, убедившись в том, что они не просрочены и не повреждены.

Машинист обращает особое внимание на выполненный дополнительный ремонт по записи журнала ТУ-152. На наличие пломб на приборах безопасности, защитных приборах, на сроки испытания измерительных приборов, на наличие штампа в справке о пользовании радиостанцией и АЛСН.

2.Уход за моторно-осевыми подшипниками и зубчатой передачей ?

Обслуживание производится на канаве, обстукиванием проверяют крепление болтов моторно-осевых подшипников и кожухов, проверяют нагрев МОП тыльной стороной ладони, нагрев не более 600С. Смазка подшипников осевая марки «Л» летом и марки «З» зимой, уровень смазки контролируется по щупу между рисками. Кожуха редукторов на наличие течи и трещин. Уровень смазки контролируется по заливной пробке. Пружинные опоры должны быть надежно зафиксированы, сами пружины не должны иметь трещин.

Причины нагрева МОП: попадание пыли или грязи, недостаточное количество смазки, смазка не соответствует сезону, большой или малый зазор в подшипниках.

БИЛЕТ № 6

1.Взятие поезда с места и его разгон ?

Трогание поезда с места производите плавно, не допуская буксования колес. Если тепловоз с составом не трогается при первых позициях контроллера машиниста, контроллер возвращается в нулевое положение, производится сжатие поезда (обратный ход) и снова, повторите трогание поезда. Время, в течение которого контроллер может находиться в каком-либо положении, когда тепловоз не трогается, не должно превышать 10 сек. Для предотвращения буксования колес подачу песка производите до начала движения. Если буксование колес все же началось, переведите контроллер на более низкие позиции, а затем уже подавайте песок и постепенно переводите контроллер она более высокие позиции. При трогании с места и в пути следования, при переводе контроллера с низших позиций на высшие (с первой до восьмой) делается выдержка на каждой позиции не менее 2- 3 сек. Резкий перевод контроллера отрицательно сказывается на работе дизеля и другого оборудования тепловоза.

2.Признаки пробоя газов в водяную систему и действия локомотивной бригады ?

Подъем уровня воды при работающем двигателе. Зимой плохо греет калорифер. Для дальнейшей работы необходимо перейти на ручное управление системой охлаждения и поддерживать температуру горячего контура 600С не допуская больших нагрузок дизеля. Периодически выпускать воздух из калорифера.

БИЛЕТ № 7

1.Контроль за работой тепловоза в пути следования ?

Контроль за работой тепловоза в пути следования.

При маневровой работе или в пути следования локомотивная бригада обязана контролировать:

Ø нагрузку и напряжение тягового генератора по амперметру и вольтметру;

Ø давление масла в масляной системе, которое должно быть не менее 0,2 МПа (2 кгс/см2) при 300 об/мин;

Примечание. При показании электроманометром давления масла дизеля ниже 0,2 МПа (2 кгс/см2) на нулевой позиции контроллера, но несрабатывании защиты по понижению давления масла (РДМ) необходимо проверить давление масла непосредственно на дизеле контрольным манометром на таком же режиме, при этом давление масла не должно быть менее указанной величины.

Ø давление топлива в топливном трубопроводе, которое должно быть 0,I8 - 0,25 МПа (1,8 - 2,5 кгс/см2) ;

Ø температуру масла и воды дизеля при отключенной автоматике регулирования температур [(рабочая температура воды на, выходе из дизеля 70 – 850С)] температура максимально допустимая - не выше 870С; рабочая температура масла на выходе из дизеля 70- 800С, максимально допустимая - не выше 850С;

Ø температуру воды, охлаждающей наддувочный воздух, которая должна быть не выше 650С при температуре наружного воздуха 400С.

Ø давление воздуха в системе автоматики, которое должно быть 0,60- 0,65 МПа (6- 6,5 кгс/см2 ), и, давление воздуха в тормозной магистрали;

Ø зарядку аккумуляторной батареи:

Ø дымность отработавших газов должен быть серого цвета или бесцветный при работе под нагрузкой :

Ø ритмичность работы дизеля на слух, нет ли ненормальных стуков и шумов:

Ø работу воздухоочистителя.

Во время работы дизеля и других агрегатов необходимо осматривать и проверять:

Ø уровень воды в расширительном баке, который должен быть выше метки нижнего уровня на расширительном баке.

Ø нет ли течи масла, воды и топлива во всех соединениях трубопроводов.

Ø нагрев секций топливного насоса (на ощупь):

Ø каплепадение топлива из сливной трубки форсунки, которое допускается не более 60 капель в 1 мин:

Ø надежность крепления к блоку топливных трубок высокого давления:

Ø нагрев подшипников электрических машин (установленных под капотом) и вентиляторов охлаждения тяговых электродвигателей (проверку производите при остановленном дизеле);

Ø уровень масла в картере дизеля.

Кроме того периодически. Проверяйте работу (внешним осмотром ) электроаппаратуры, находящейся в аппаратной камере и производите осмотр экипажной части.

В случае появления неисправности в работе дизеля немедленно принимайте меры для его остановки, чтобы предупредить возможность аварии дизеля.

Запрещается переводить реверсивную рукоятку на обратный ход до полной остановки тепловоза (особенно при маневровой работе, так как это может вызвать круговой огонь по коллекторам тяговых электродвигателей или тягового генератора).

Внимание! Максимально допустимый· кратковременный ток генератора не должен превышать 1900A в течение 1 мин. Допустимая продолжительность работы генератора при токах выше номинального 1210 А после продолжительного режима работы для тока 1300A - 15мин., 1400A - 10мин. При превышении указанных токов и времени работы.

нео6ходимо снизить нагрузку генератора до номинальной.

При снегопаде, низкой температуре наружного воздуха, обильном дожде и пыльных бурях необходимо переходить на забор воздуха для дизеля из-под капота тепловоза. Для этого откройте лючки на коробе воздушного фильтра дизеля глушитель шума на всасывании установите в положение "Закрыто". Кроме того переходите на забор воздуха из машинного помещения для охлаждения тяговых двигателей.

На летний период при температуре выше 150С щитки закрывающие просечки на дверях кузова снимаются и устанавливаются на коробе дверей.

В жаркое время при температуре наружного воздуха выше 250С две двери капота около компрессора могут находиться в открытом положении. Для фиксации открытого положения дверей на капоте предусмотрены специальные стопоры.

При остановке тепловоза на промежуточной станции произведите осмотр экипажной части.

Предостережение! Топливомерное устройство на топливном баке рассчитано на температуру нагрева его не выше 600С.

2.Уход за буксами ?

При приемке и в пути следования проверяется болтовое крепление крышек буксы, поводковое крепление отсутствие течей смазки через лабиринтное уплотнение. Проверка производится легким обстукиванием молотка. Степень нагрева буксы проверяется тыльной стороной ладони, нагрев не должен превышать 300С от температуры окружающей среды, но не выше 800С. Выдавливание смазки из под крышки говорит о чрезмерном нагреве буксы вследствие разрушения подшипников или большом количестве смазки.

БИЛЕТ № 8

1.Уход за шахтой холодильника тепловоза ТЭМ18ДМ ?

Проверяют все ли вилки воздушных цилиндров соединены с тягами привода жалюзи. При наличии воздуха исправность привода жалюзи. Проверяют крепление редуктора уровень смазки (масло дизельное) в нём по щупу между рисками, состояние шарнирных соединений, крепление подпятника и ограждающих устройств. После пуска дизеля проверяют биение валов отсутствие стуков и посторонних шумов, нет ли течей по водяным секциям, разобщительным вентилям при необходимости секцию заглушить поставив прокладку между коллектором и патрубком секции.

2.Основные неисправности в электрических цепях ?

В пути следования и производстве маневров в электрических цепях тепловозов ТЭМ 18ДМ может возникнуть ряд неисправностей. Их можно квалифицировать следующим образом: пробой на корпус в силовых цепях и замыкание в низковольтных цепях управления, нарушение нормального контакта в подвижных соединениях вследствие подгара контактов электрических аппаратов (силовых и блокировочных), ослабление или излом притирочных пружин, излом или перекос подвижных контактов, неисправность электрических машин и пробой диодов, отключение автоматических выключателей или перегорание плавких предохранителей из-за перегрузок в цепи и др.

При пробое изоляции токоведущих проводов и плюсовой силовой цепи срабатывает реле заземления со сбросом нагрузки.

Другие перечисленные неисправности приводят к размыканию цепей питания катушек контакторов, реле, электромагнитов, электропневматических вентилей и др., в результате чего данный аппарат не может включиться (или выключается, если он был включен до возникновения неисправности).

В эксплуатации возникают и чисто механические неисправности, влияющие на работу электрических машин и аппаратов, такие, как зависание щеток в обоймах щеткодержателей, заклинивание якорных подшипников электрических машин, ослабление болтов креплений кабелей или проводов из-за тряски и т.д.

Эти дефекты возникают, в основном, в результате нарушения планово-предупредительной системы ремонта и обслуживания.

По характеру неисправности машинист должен, прежде всего установить в какой именно цепи она возникла, а затем пользуясь общепринятыми методами, отыскать причину и устранить ее. Поэтому машинист должен хорошо знать не только исполнительную электрическую схему тепловоза, но и расположение всей электрической аппаратуры как в высоковольтной камере, так и вне ее (контакторов, реле, резисторов, диодов, автоматических и плавких предохранителей, розеток, реек зажимов и т.д.)

Если произошло замыкание цепи из-за плохого контакта при необходимости зачистки, следует выполнить требования правил ремонта тепловозов, а также инструкции завода-изготовителя по уходуза электрическим оборудованием.

Серебряные и металлокерамические контакты при любой степени подгара и почернения

сохраняют довольно хорошее соединение. Следы подгара с них удаляют салфеткой или волосяной щеткой. Заметные выступы, мешающие работе контакта, осторожно снимают личным напильником до металлического блеска, с сохранением профиля контакта. При этом необходимо снять выступы повышенной твердости, ухудшающие контакт -

Впадины, углубления выводить не следует. Зачистка медных контактов наждачной бумагой не допускается, т.к. оставшиеся в меди абразивные зерна ухудшают контакт.

Обнаруженный оборванный провод (перемычку, шунт) присоединяют к соответствующему зажиму, а ослабшее болтовое соединение закрепляют. Перегоревшую плавкую вставку предохранителя заменяют запасной.

В случае, если из-за недостатка времени устранить причину неисправности нельзя, то в качестве временной меры разрешается восстановить поврежденную цепь постановкой перемычки из проводов определенного сечения между соответствующими проводами (зажимами).

Устранять неисправность следует при строгом соблюдении правил техники безопасности. Все работы в высоковольтной камере, даже при холостой работе двигателя, следует выполнять в диэлектрических перчатках.

БИЛЕТ № 9

1.Меры по предупреждения разрыва поездов ?

1. Приводить в движение поезд выждав время полного отпуска тормозов.

2. Плавно набирать позиции контролера.

3. После срыва стоп крана применить экстренное торможение с подачей песка.

4. Если скорость менее 20 км/час тормоза не отпускать до полной остановки.

5. Вести поезд в растянутом или сжатом состоянии, переходить из одного состояния в другое

необходимо на площадке.

6. Нельзя делать ступени торможения мене 0,5 кгс/см2.

2.Подготовка тепловоза к работе в зимних условиях ?

Эта работа совмещается с осенним комиссионным осмотром: производится замена летних смазок на зимние, утепление кабины машиниста, кузова тепловоза и отсека АКБ, проверяют целостность соединительных рукавов (воздушных), тяговых двигателей, наличие на них защитных щитков.

По масляной системе: утепляется наружный участок сливной трубы.

По топливной системе: утепляются трубопроводы от топливного бака до настильного листа.

По аппаратной группе: производится проверка и регулировка температурных реле системы автоматики.

По шахте холодильника: проверяют четкость открытия и закрытия створчатых жалюзи. Производится установка утеплительных матов, на воздухозаборнике тяговых двигателей устанавливают мешковину.

(По автоматной группе: трубы в местах изгиба утеплить).

БИЛЕТ № 10

1.Уход за аккумуляторной батареей 32ТН-4500ТМ ?

Напряжение 64-66 В, зарядный ток 40-50 А. Длительный ток 5 А. Уровень электролита 25 мм выше пластин, плотность электролита 1,25 летом и 1,26 зимой. Емкость батарей проверяется подачей нагрузки от 1,5 до 2 кВт (включить масляный, топливный насос, прожектор) разница в показаниях вольтметра должна быть не более 5 В. Разрешается делать подряд не более 3 запусков с выдержкой между запусками 1-2 минуты. На банках АКБ не должно быть окислов, грязи, соединения должны обеспечивать надёжный контакт и смазаны техническим вазелином. Потеки и брызги удаляются чистой тряпкой смоченной в воде или 10% растворе двуокиси соды.

2.Действие локомотивной бригады при срабатывании реле заземления ?

При срабатывании реле заземления в эксплуатации рекомендуется следующий порядок работы:

1) отключить рубильник ВР32 на нулевой позиции задатчика;

2) нажать кнопку «Возврат реле заземления», реле заземления должно возвратиться в исходное положение;

3) включите тяговые электродвигатели под нагрузку на напряжение тягового генератора не более 100 В. (первая - вторая позиция задатчика).

Если реле заземления не срабатывает, то замыкание на корпус - в минусовой цепи. Срабатывание реле означает, что замыкание - в плюсовой цепи;

4) если не удается обнаружить и устранить место замыкания на корпус, то необходимо отключить рубильник ВР31 и, контролируя допустимый ток генератора, продолжить движение до ближайшего депо для устранения неисправности.

БИЛЕТ № 11

1.Меры предупреждения пригорания поршневых колец ?

Чтобы исключить случаи пригорания поршневых колец в ручьях поршней, не допускайте работу дизеля:

Ø При повышенном уровне масла в картере (выше верхней риски)

Ø Под нагрузкой без прогрева воды и масла до 50-650С

Ø При перегреве воды свыше 870С

Ø С резким потемнением выпускных газов

Ø При резких изменениях нагрузки и частоты вращения коленвала. При переводе контроллера на высшие позиции, без выдержки на каждой 2-3 сек.

Ø При загрязненном воздушном фильтре дизеля

Ø В положении «Закрыто» экрана глушителя шума на всасывании дизеля, если не открыты люки на воздухоочистителе для всасывания воздуха из машинного отделения.

Ø На холостых оборотах (0-4 позиции) более 40 минут.

Ø При форсунках с некачественным распылом.

2.Защита дизеля от снижения давления масла в системе ?

Для защиты служит РДМ ( реле давления масла ). Если давление масла станет менее 1,5 кгс/см2 контакты РДМ размыкаются и катушка блок магнита обесточивается и золотник выпускает масло из под поршня сервомотора регулятора, дизель глохнет. Причины: не достаточный уровень масла, его перегрев, обрыв масляных трубок.

БИЛЕТ № 12

1.Уход за автосцепкой СА-3 ?

- Визуально осматриваем на признаки механических повреждений.

- Проверяем работу центрирующего прибора. Отклоняем головку автосцепки в обе стороны на 70-100 мм и отпускаем: автосцепка должна вернуться в исходное положение.

- Свободность перемещения замка.

- Проверка на саморасцеп. Допускаемое перемещение замка в карман автосцепки от 7 до 18 мм.

- Работу ручного расцепного устройства. Длину цепочки.

- Расстояние от ударной поверхности до розетки 70-90 мм.

- Расстояние от горизонтальной поверхности розетки до горизонтальной поверхности хвостовика 25-40 мм

- Неподход центров 110 мм.

- Провисание автосцепки 980-1080 мм.

2.Защита дизеля от перегрева воды и масла с системе, действия локомотивной бригады ?

При достижении температуры воды дизеля 900С размыкающими контакторами термореле ТРЗ отключается контактор возбуждения генератора и этим снимается нагрузка с генератора. При достижении температуры масла дизеля 72 0С выводится предупреждение на дисплей машиниста, и машинист принимает меры для снижения температуры масла, на пульте помощника машиниста загорается лампочка «ПЕРЕГРЕВ МАСЛА». При достижении температуры масла 75 0С происходит сброс нагрузки.

Перевести контролер на 5 или 6 позицию во избежание выброса воды. Сбив температуру до 80 0С можно ставить под нагрузку. Если автоматика не срабатывает перейти на ручное управление, включив тумблеры боковые жалюзи, верхние жалюзи, вентилятор.

БИЛЕТ № 13

1.Уход за песочной системой ?

Наличие песка в бункерах определяется простукиванием, заправка производится через защитные сетки, проверяют крепление песочных труб, наконечников песочных труб которые должны располагаться точно по кругу катания колеса, расстояние от головки рельса до наконечника должно быть 50-60 мм. Подача песка под 1 и 6 пару подается под давлением 1,5 кгс/см2 (1,3-1,5 кг/минуту), под 3 и 4 под давлением 0,9 кгс/см2 (0,7-0,9 кг/минуту). Запрещается стучать молотком по форсункам и воздухораспределителям.

2.Возможные причины возникновения пожара на тепловозе ?

Возможные причины возникновения пожара на тепловозе

1. Неудовлетворительное санитарно-техническое состояние ТПС (скопление горючей пыли, разлитая смазка, разбросанная промасленная ветошь);

2. Неудовлетворительное техническое состояние ТПС (старение изоляции, использование нетиповых вставок и жучков, слабый контакт и т.д.)

3. Неосторожное использование открытого огня;

4. Нарушение режимов ведения поезда и весовых норм;

5. Поджоги с целью скрытия следов преступления;

6. Курение в неустановленном месте.

БИЛЕТ № 14

1.Причины заниженного давления масла в системе ?

Засорение фильтров, недостаточное количество масла в системе, увеличение зазоров в подшипниках, износ шестерен масляного насоса, зависание предохранительного или разгрузочного клапанов, подсос воздуха в соединениях, перегрев или разжижение масла.

2.Наличие противопожарного инвентаря на тепловозе ТЭМ18ДМ ?

Тепловоз оборудован четырьмя огнетушителями на секцию:

1. Углекислотные - 1 шт.

2. Порошковые - 1 шт.

3. Воздушно - эмульсионные - 1 шт.

4. Водные, воздушно - пенные - 1 шт.

Установкой пожарной сигнализации УПС-ТПС. Которая предназначена для обнаружения пожара в помещении тепловоза и выдачей внешней звуковой и световой сигнализации с указанием места возгорания.

В состав установки входит прибор приёмно-контрольный пожарный ППКП, датчики тепловые контактные ДТК, извещатель пожарный комбинированный с оконечным диодом ИПК-ТУ-03.

Установка обеспечивает выдачу сигналов «Норма», «Пожар» (или срабатывание извещателей). При возникновении неисправности установка выдаёт световой и звуковой сигналы «НЕИСПРАВНОСТЬ» с указанием неисправной линии сигнализации и вида неисправности: «ОБРЫВ», «КОРОТКОЕ ЗАМЫКАНИЕ».

Питающее напряжение – бортовая сеть тепловоза 75 В + 30 %.

БИЛЕТ № 15

1.Особенности управления тепловозом при маневровой работе ?

Маневровая работа и регламент переговоров выполняется согласно ТРА станции, инструкции по работе механизированных горок. При маневрах машинист управляет локомотивом с той стороны с которой ему обеспечена лучшая видимость составителя и сигналов. Местоположение составителя определяется ТРА станции. Основная особенность при маневрах это частые смены направления движения и торможения, поэтому во избежание контротока реверсивная рукоятка (микропереключатель) переводится только при полной остановки локомотива. Торможение 254 краном во избежание толчков производить постепенным увеличением давления воздуха в тормозных цилиндрах. При приведении состава в движение во избежание толчков трогаться с места рекомендуется на «1» «2» позиции после растяжки состава можно переходить на более высокие позиции.

2.Защита главного генератора от пробоя изоляции на корпус ?

Защита предусмотрена как со стороны «плюса» силовой цепи, так и со стороны «минуса». При попадании «плюса» силовой цепи на корпус тепловоза реле заземления включается по следующей цепи: корпус, контакты 4, 1 блока выпрямителей БВЗ, сопротивление СРЗЗ, рабочая катушка реле РЗ, контакты 5, 3 блока выпрямителей, рубильник ВР31, сопротивление СР31, шунт ША2.

При попадании «минуса» на корпус тепловоза включение реле РЗ происходит по следующей цепи: корпус, контакты 4, 5 блока БВЗ, катушка РЗ, контакты 2, 3 блока БВЗ, рубильник ВР31, сопротивление СР32, рубильник ВР32, силовые контакты КВТ1. Рабочая катушка реле заземления срабатывает при разности потенциалов от 80 до 100 В. При срабатывании реле заземления его размыкающими контактами разрывается цепь питания катушек контакторов KB и реле РКВ, благодаря чему снимается нагрузка с тягового генератора.

После срабатывания под действием рабочей катушки реле заземления остается во включенном состоянии благодаря наличию удерживающей катушки, подключенной на напряжение бортовой сети 75В. Для возврата реле в отключенное состояние необходимо нажать кнопку «Возврат реле заземления».

БИЛЕТ № 16

1.Уход за масляной системой тепловоза ТЭМ18ДМ ?

Для заправки дизеля применяйте масло М14Г2, М14В2 .

Емкость масла в системе 430+-20 кг, запасной бак емкостью 80 л. Заправка производится через горловину с сеткой, уровень смазки контролируется по щупу спустя 10 мин после остановки дизеля. При разжижении масла топливом от щупа идет специфический запах. При наличии воды в масле образуется эмульсия. В процессе работы течи масла по соединениям устраняются. Температура масла на входе в дизель должна быть 65-700С при 720С на дисплее загорится перегрев масла при 750С сброс нагрузки перейти на ручное управление охладить масло. Масло в системе пополняется из запасного бака.

2.Действия локомотивной бригадой при тушении пожара на тепловозе ?

Ответственность лежит на машинисте. Контроллер машиниста переводится на «0» позицию. Останавливается поезд, глушится дизель. Запрещено останавливать в местах искусственных сооружений на неблагоприятном профиле, других пожароопасных строений. Подать сигнал пожарной тревоги ( - .. ) и сообщить о пожаре ДНЦ или ДСП. Т.к. нарастание огня при пожаре происходит быстро, то немедленно, если позволяют обстоятельства, не дожидаясь остановки, направить помощника машиниста на тушение пожара. Принять меры к удержанию поезда на месте, выкл. все приборы управления на пульте и рубильник АБ. При небольшом очаге пожара ликвидировать его имеющимися огнетушителями. Если пожар не может быть ликвидирован своими силами и имеющимися средствами пожаротушения, отцепить локомотив, отвести горящую секцию от вагонов, деревянных строений и других сооружений на расстояние не менее 50 м. После этого при опасности распространения огня с горящей секции на другую, секции расцепить и раскатить на безопасное расстояние. Если место пожара находится в таком месте, что приходится непосредственно или через струю пены или газа приближаться к К.С. на расстоянии не менее 2м, то надо затребовать снятия напряжения.

БИЛЕТ № 17

1.Уход за топливной системой дизеля 1ПД4Д ?

Уровень топлива контролируется по топливомерным стёклам. Перед заправкой топливом необходимо слить отстой из топливного отстойника. После длительной стоянки необходимо удалить воздух из системы. После того как будет запущен дизель необходимо осмотреть места соединения трубопроводов на наличие течей, осматриваются плотности сальников топливного насоса. Давление в топливном коллекторе должно быть не меньше 2,5 кгс/см2. Проверяется каплепадение в сливной трубке форсунки не более 60 капель в минуту. Контролируется степень нагрева ТНВД. Нагрев всех 6 насосов должен быть одинаков. Бесцветный выхлоп говорит о нормальной работе дизеля, дымный выхлоп о зависании иглы форсунки, а так же о неисправности системы наддува. Последовательно отключаем ТНВД и определяем неисправную форсунку, насос этой форсунки отключаем.

Причины пониженного давления в топливной системе:

- засорение всасывающего трубопровода

- засорение фильтров

- износ рабочих шестерен топливного насоса

- зависание клапанов регулировочного и разгрузочного.

2.Порядок перехода на аварийную схему подачи топлива при выходе из строя топливного насоса ?

Отключить автомат ТОПЛИВНЫЙ НАСОС, перекрыть вентиль 27 и 29.Открыть аварийный вентиль 26.Топливо из бака будет засасываться за счет разрежения создаваемого ТНВД по схеме: топливный бак, всасывающий трубопровод-вентиль 26-шариковый клапан с сетчатым фильтром, обратный трубопровод, коллектор. Работа в таком режиме осуществляется не продолжительное время, для освобождения перегона или станционных путей.

БИЛЕТ № 18

1.Уход за водяной системой тепловоза ТЭМ18ДМ ?

Количество воды в системе 1000+-20л. Вода приготавливается из парового конденсата с добавлением антинакипинных и антикоррозийных присадок. Заправка воды в систему может производиться под давлением, ручным водяным насосом, в заправочную горловину расширительного бака. При заправке зимой температура воды должна быть 50-600С. Запуск тепловоза зимой разрешается при температуре воды не менее 200С. Уровень воды контролируется по рискам на водомерном стекле или не ниже 50 мм от гайки. Минимальный уровень воды контролируется датчиком ДРУ и выносится на дисплей. При заправке летом холодной водой сбить температуру двигателя до 50-600С для того чтобы при остановке дизеля вода не закипела. Для этого перейти на ручное управление и сбивать температуру в один прием не более чем на 5-60С. Под нагрузку тепловоз разрешается ставить при температуре воды не менее 400С. Температурный режим 75-800С предел 900С. При ручном управлении 70-800С. В холодном контуре 25-560С. В процессе работы контролируют состояние водяных секций и дюритовых соединений, обнаруженные течи устраняют.

Перед остановкой дизеля охладить до температуры 50-600С.

2.Защита тяговых двигателей от разносного буксования, действия локомотивной бригады ?

При боксовании одного из двигателей появляется напряжение разбаланса между якорями тяговых двигателей и делителями СРБ1 (СРБ2). Сигнал разбаланса через измерительные преобразователи ДБ1 (ДБ2) поступает в блок регулирования УСТА, который снижает мощность тягового генератора до устранения боксования, после чего плавно ее увеличивает.

Во избежание размотки якорной обмотки и предотвращения дальнейшего боксования перевести контролер на более низкие позиции и подать песок до прекращения боксования.

БИЛЕТ № 19

1.Уход за тяговым генератором ГП-321БУ2 ?

Легким постукиванием молотка проверяют крепление главных и добавочных полюсов, а также крепление генератора на под дизельную раму. Осматривают состояние коллектора и щеток, шунты щеток должны быть надежно закреплены и не распущены. Поверхность коллектора должна быть чистой полированной без задиров, рисок и подгаров, иметь глянцевую поверхность темно-вишневого цвета. Капельки олова и цвета побежалости свидетельствуют о перегреве коллектора, а если пластины в дополнение имеют потемнение и налет копоти это свидетельствует о последствии кругового огня по коллектору. Круговой огонь следствие чрезмерной перегрузки машины или при чрезмерном загрязнении коллектора. Проверяют крепление кронштейнов и щёткодержателей, щётки должны свободно перемещаться в гнезде, минимальный размер щётки (эг-14 ) по высоте 25мм, нажатие на щетку от 0,8 до 1.2 кгс/см2. При слабом нажатии щетки искрят, при сильном быстро изнашиваются. Проверяют состояние изоляторов нет ли на них капелек металла, трещин, нагара, при необходимости протереть салфеткой смоченной в бензине, следы переброса закрашиваются изоляционным лаком. Проверяют крепление выводных кабелей и шин. Нагрев якорного подшипника не более 80 град. Через 3-4 дня в соответствии с графиком последовательно обдувают внутреннюю поверхность генератора воздухом давлением 2.5-3кгс/см2 при работающем дизеле. Рукав должен быть с изолированным наконечником. Стоять на резиновом коврике использовать резиновые перчатки и защитные очки. После продувки все доступные места протирают чистой без ворсовой салфеткой смоченной в авиационном бензине при заглушенном дизеле.

2.Аварийный запуск дизеля ?

Для аварийного пуска дизеля необходимо выполнить следующие действия:

1. произвести прокачку масла 30-35 сек., включением тумблера масляный насос (затем вернуть тумблер в исходное положение).

2. включить РУ 12.

3. принудительно включить РУ 5 , после включения РУ 4 и запуска дизеля выключить РУ 5.

БИЛЕТ № 20

1.Уход за тяговым двигателем ЭДУ-133П ?

Осмотр производится при постановке тепловоза на канаву. Перед осмотром слесарь должен ознакомиться с записями в журнале ТУ-152, если есть запись о боксовании особо обратить внимание на состояние крепежных бандажей.Легким постукиванием молотка проверяют крепление главных и добавочных полюсов, а также крепление генератора на поддизельную раму. Осматривают состояние коллектора и щеток, шунты щеток должны быть надежно закреплены и не распущены. Поверхность коллектора должна быть чистой полированной без задиров, рисок и подгаров, иметь глянцевую поверхность темно-вишневого цвета. Капельки олова и цвета побежалости свидетельствуют о перегреве коллектора, а если пластины в дополнение имеют потемнение и налет копоти это свидетельствует о последствии кругового огня по коллектору. Круговой огонь следствие чрезмерной перегрузки машины или при чрезмерном загрязнении коллектора. Проверяют крепление кронштейнов и щёткодержателей, щётки должны свободно перемещаться в гнезде, минимальный размер щётки (эг-61 ) по высоте 23 мм с отколами не более 5%, нажатие на щетку от 4,2-4,5кгс/см2. При слабом нажатии щетки искрят, а при сильном быстро изнашиваются. Проверяют состояние изоляторов нет ли на них капелек металла, трещин, нагара, при необходимости протереть салфеткой смоченной в бензине, следы переброса закрашиваются изоляционным лаком. Проверяют крепление выводных кабелей и шин, козырьков, состояние и крепление брезентового воздушного рукава. Нагрев якорного подшипника не более 80град. Нагрев осевого подшипника не более 60 град.

2.Особенности эксплуатации тепловоза ТЭМ18ДМ зимой ?

Зимой, при температуре ниже +50С не допускайте снижения температуры воды и масла ниже 400С. Кроме того не рекомендуется полностью отключать батарею обогрева ног, перекрывать воду на калорифер и останавливать дизель на длительное время, так как несмотря на плюсовые показания термометра воды, она может замерзнуть в трубах под полом кабины машиниста. При необходимости длительной остановки дизеля и когда по температурным условиям нет необходимости в сливе воды из всей системы, слейте воду из батареи обогрева ног и трубопроводов к калориферу, для чего закройте вентили 5«52» и 5«58» и откройте краны 8«53», 8«54», 8«55», и 8«69»

Предостережение! Несмотря на плюсовые показания термометра воды, обязательно проверьте на ощупь секции холодильника, так как вода в них может замерзнуть.

Зимой при температуре воздуха ниже +50С, заправку масляной и водяной системы производите горячим маслом и водой непосредственно перед пуском. Температура заливаемого масла должна быть в пределах 50-600С. Во время прогрева масла не допускайте его перегрев выше 1200С.

Заправку системы охлаждения производите водой, прогретой до 40-600С. В случае, если системы не прогрелись, воду слейте, а процесс повторите. После прогрева систем заправьте их водой, подогретой до температуры 400С и выше. При заправке системы охлаждения водой следите за заполнением их, проверяя на ощупь нагрев трубопроводов, секций холодильника, калорифера, водяного коллектора цилиндров дизеля, батареи обогрева ног машиниста. Если по каким –либо причинам в зимнее время дизель нельзя пустить, а температура воды и масла упала до 200С, немедленно слейте воду и масло.

При понижении температуры воды, охлаждающей наддувочный воздух до 200С, включите в работу терморегулятор РТП-32 с целью подогрева этой воды водой дизеля, при этом нагревается и надувочный воздух, поступающий в цилиндры дизеля. Для включения терморегулятора откройте вентиль 5«63» и убедитесь, что вентили 5 «76» и 5«64» также открыты. Терморегулятор настроен на поддержание температуры воды в надувочном контуре не выше 350С при ее подогреве. Для отключения терморегулятора закройте вентиль 5«63».

БИЛЕТ № 21

1.Техническое обслуживание синхронного возбудителя ВСТ26/3300У2 ?

Легким постукиванием молотка проверяют крепление полюсов статорной обмотки, а также крепление генератора на поддизельную раму. Осматривают состояние контактных колец и щёток, шунты щеток должны быть надежно закреплены и не распущены. Поверхность колец должна быть чистой полированной без задиров, рисок и подгаров. Проверяют крепление кронштейнов и щёткодержателей, щётки должны свободно перемещаться в гнезде. При слабом нажатии щетки искрят, а при сильном быстро изнашиваются. Проверяют состояние изоляторов, нет ли на них капелек металла, трещин, нагара, при необходимости протереть салфеткой смоченной в бензине, следы переброса закрашиваются изоляционным лаком. Проверяют крепление выводных кабелей и шин. Нагрев якорного подшипника не более 80град. Через 3-4 дня в соответствии с графиком последовательно обдувают внутреннюю поверхность возбудителя воздухом давлением 2,5-3 кгс/см2 при работающем дизеле. Рукав должен быть с изолированным наконечником. Стоять на резиновом коврике использовать резиновые перчатки и защитные очки. После продувки все доступные места протирают чистой без ворсовой салфеткой смоченной в авиационном бензине при заглушенном дизеле. Проверяют и регулируют состояние натяжных ремней при приложенном усилии 3 кгс к середине ремня прогиб ремней 12-15 мм.

2.Порядок осмотра тепловоза ТЭМ18ДМ ?

Начало осмотра:

ТЭД передней тележки. Низ передней тележки. ТЭД задней тележки. Низ задней тележки.

Левая сторона:

Задняя тележка. Топливный бак. Передняя тележка. Автосцепка.

Правая сторона:

Передняя тележка. Топливный бак. Задняя тележка. Автосцепка.

Капот тепловоза:

Аккумуляторная батарея. Пульт управления. Высоковольтная камера. Калорифер. ВСТ. Компрессор. Генератор. Турбокомпрессор и искрогаситель. Дизель с левой стороны. Топливоподкачивающий и маслопрокачивающий насосы. Топливные ФГО. Топливоподогреватель. Привод открытия верхних жалюзи. Водяные и масляные баки. Вентилятор охлаждения ТЭД передней тележки и его привод. ФТО масла. Вентилятор холодильной камеры и его привод. Секции холодильной камеры. Дизель с правой стороны. Генератор с правой стороны. Воздухоочиститель и экранный глушитель.

БИЛЕТ № 22

1.Уход за контакторами и реле управления ?

Проверяют крепление контактора к раме ВВК, подводящих силовых кабелей, низковольтных подводящих проводов, крепление дугогасительной камеры, состояние контактных поверхностей силовых и блокировочных контактов. Потемнения и нагары удаляются салфеткой (при необходимости смоченной в бензине) или волосяной щеткой, наплывы и раковины на силовых контактах удаляются мелким напильником. Нажатием на кнопку электромагнитного вентиля проверяют четкость включения и отключения контактора, при необходимости в пневмоцилиндр добавляется смазка и пневмопривод разрабатывается. Очистка контактов контактора от пыли и грязи производится технической салфеткой, волосяной щеткой или сжатым воздухом давлением от 2 до 3,5 кгс/см2.

Осмотр реле проверяют крепления реле подводящих проводов, нет ли признаков механического повреждения, проверяют свободность хода якоря и возврат его в исходное положение, состояние контактных поверхностей (подгорание происходит при слабом нажатии или не полном контакте), подгары удаляются технической салфеткой смоченной в бензине так как они выполнены из металлокерамики или посеребрены. Поверхность реле очищается от пыли и грязи технической салфеткой или продувается сжатым воздухом давлением от 2 до 3,5 кгс/см2 чтобы не повредить изоляцию.

2.Порядок слива воды из системы дизеля 1-ПД4Д ?

Дата добавления: 2016-03-22; просмотров: 53101;