Выбор электродвигателя

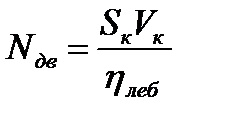

Необходимую мощность электродвигателя определяем по формуле:

Вт,

Вт,

где Sк - тяговое усилие на барабане, Sк = 16794 Н;

Vк - скорость навивки каната на барабан, м/сек;

ηлеб - к.п.д. механизма лебедки.

Определяем величину скорости Vк по формуле:

Vк = а·Vг,

где а - кратность полиспаста, а = 3;

Vг - скорость подъема груза, Vг = 0,37 м/с.

С учетом этих значений, получим

Vк = 3 · 0,37 = 1,11 м/с.

К.п.д. механизма лебедки определяем следующим образом:

ηлеб = ηмкх = ηб · ηред = 0,96 · 0,94 = 0,9,

где ηб - к.п.д. барабана, равен 0,96, ηб = 0,98·0,98 = 0,96;

ηред - к.п.д. редуктора, равный 0,94.

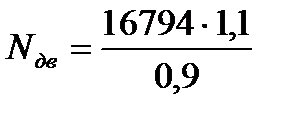

Подставив известные значения в формулу расчета мощности электродвигателя, получим

= 20526 Вт = 20,5 кВт

= 20526 Вт = 20,5 кВт

По каталогам электродвигателей [3] или по табл.4 [1], подбираем необходимый электродвигатель. Перегрузки электродвигателя допускается в пределах 5 %. Для среднего режима работы (ПВ=25%) выбираем трехфазный асинхронный электродвигатель 4А2008У3-22х750 мощностью Nдв = 22 кВт, с синхронной скоростью вращения 750 об/мин, с учетом скольжения фактическая скорость равна ω = 730 об/мин. Радиус корпуса электродви-гателя Вз = 225 мм. Габаритна длина электродвигателя Lдв = 800 мм.

4А2008УЗ 22х750 - электродвигатель серии 4А, асинхронный защи-щенного исполнения, станина и щиты из чугуна, с высотой оси вращения

200 мм, с установочным размером М по длине корпуса, восьмиполюсный,

Для районов умеренного климата, третьей категории размещения.

4 Выбор редуктора

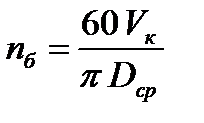

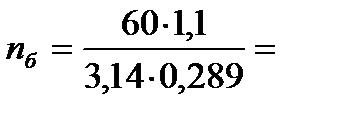

Определяем частоту вращения барабана по среднему диаметру навивки каната:

об/мин,

об/мин,

где Dср - средний диаметр навивки каната (см. рис. 3).

Dср = Dб + 3·dк = 250 + 3 · 13,0 = 289 мм = 0,289 м

тогда

72,73 ≈ 73 об/мин.

72,73 ≈ 73 об/мин.

Определяем требуемое передаточное число редуктора по формуле:

По [4], табл. 6 и 7 [1] выбираем редуктор по передаточному числу, син-хронной частоте вращения элеутродвигателя, режиму работы, мощности и межосевому расстоянию входного и выходного вала, моменту на выходном валу.

В табл. 6 [1] значение мощности, подводимой к редуктору, соответ-ствуют среднему режиму работы (ПВ - 25%). Для получения значений мощности при легком режиме работы табличные величины следует увели-чить, а при тяжелом - уменьшить на 15 ... 18 %. Вариантом задания на кур-совую работу определен средний режим работы лебедки, следовательно табличные значения принимаем без корректировки.

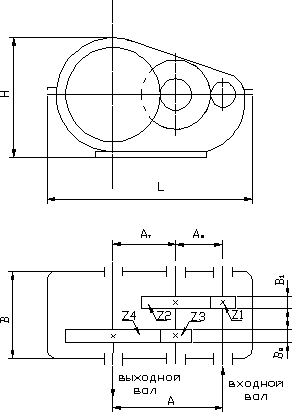

Выбираем редуктор типа Ц2- 300, схема которого приведена на рис. 4, с передаточным числом: ìред = 9,8, максимальной мощностью, которая может быть передана редуктором при 750 об/мин синхронных оборотах вала двигателя, - 40,3 кВт.

По [4], по табл.7 [1] находим все другие размеры редуктора :

Габаритные размеры редуктора: L = 620 мм, В = 300 мм, Н = 362 мм,

межосевое расстояние: А = АБ + АТ, АБ – межосевое расстояние быстроходной ступени, АБ = 125 мм, АТ - межосевое расстояние тихоходной ступени, АТ = 175 мм. Число зубьев передачи: Z1= 28, Z2 = 59, Z3 = 20, Z4 = 79.

Тогда межосевое расстояние (рис. 4) А = 125 + 175 = 300 мм.

Рисунок 4 - Схема двухступенчатого редуктора

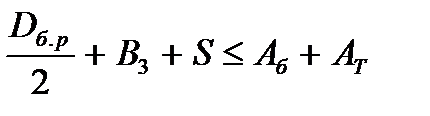

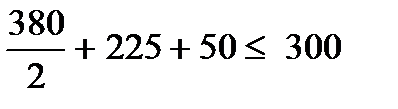

Проверка возможности размещения электродвигателя и барабана лебедки с одной стороны редуктора (11 схема редуктора). Проверим выпол-нение следующего условия:

,

,

где В3 - радиус корпуса электродвигателя;

S - промежуток между ребордой барабана и корпусом электродвигателя

обычно принимают S = 40 - 50 мм.

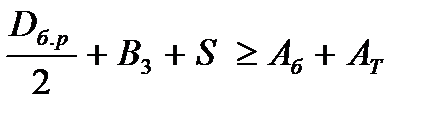

Если

,

то возможны три варианта изменения компоновки механизма лебедки:

а) выбрать другой редуктор с большими значениями АБ и АО;

б) разместить двигатель и барабан по разные стороны от редуктора;

в) ввести отдельную открытую зубчатую передачу (если по условию распо-ложения механизмов лебедки невозможно разместить двигатель и барабан по разные стороны от редуктора).

В нашем случае

,

,

465 < 300,

что допустимо, следовательно электродвигатель и барабан можно разместить c одной стороны редуктора.

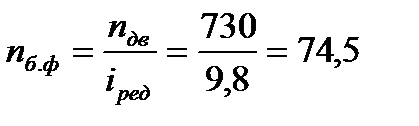

Определим действительную скорость подъема груза. Поскольку фактическая частота вращения барабана равна

об/мин,

об/мин,

то фактическая линейная скорость каната, навиваемого на барабан, будет равна

Vк.ф = π·Dср·nб.ф = 3,14 · 0,289 · 74,5 = 67,61 м/мин. = 1,127 м/с.

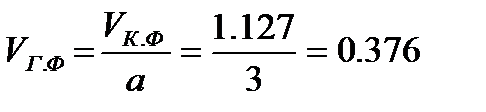

Следовательно, действительная скорость подъема груза равна

м/с

м/с

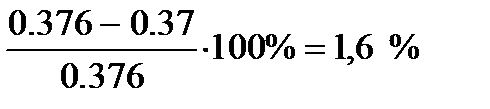

Отклонение действительной скорости подъема груза от заданной составляет

ΔV =

что не превышает допустимых  .

.

Выбор тормоза

В электрореверсивных лебедках устанавливаются нормальнозамкнутые колодочные тормоза. Тормоз устанавливается соосно с валом электро-двигателя на быстроходном валу, как передающем наименьший вращающий момент. В качестве шкива тормоза используется упругая муфта, соединяющей вал электродвигателя с валом редуктора. При этом внешняя поверхность одной из ее частей (полумуфта) является тормозным шкивом (рис.5).

Тип тормоза и его основные параметры подбираются в зависимости от величины тормозного момента. По этому же моменту подбирается тип муфты и ее размеры.

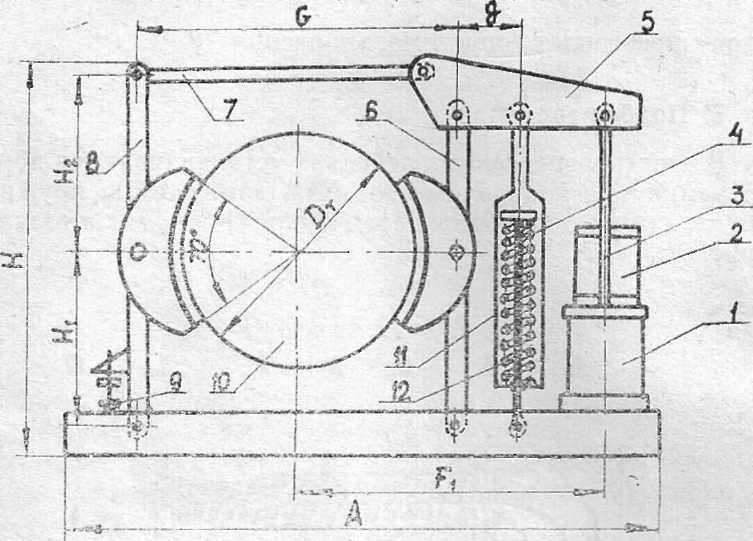

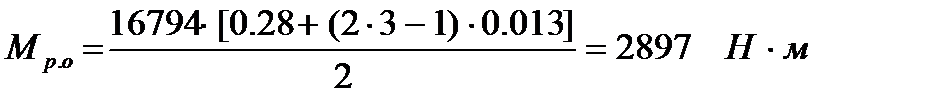

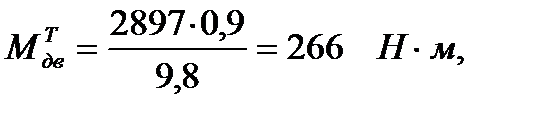

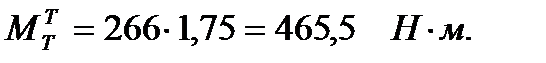

Тормозной момент определяем по формуле:

Мтт = Мдвт · β, Н·м,

где Мдвт - момент подлежащий торможению ( приведен к валу, на котором

установлен тормоз), Н·м;

β - коэффициент запаса торможения, принимается равным для легко-

го, среднего и тяжелого режимов работы 1,15, 1,75, 2,0, соответ-

ственно.

Момент, подлежащий торможению Мдвт, определяется из следующего выражения:

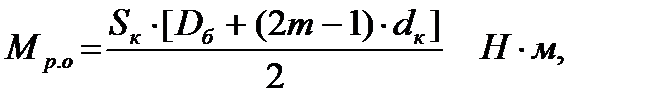

Рисунок 5 - Схема двухколодочного тормоза с электрогидравлическим толкателем: 1- гидротолкатель; 2 - электродвигатель гидротолкателя; 3 – вертикальный шток; 4 – тяга, замыкающая пружину 12 сверху; 5 – фигурный рычаг; 6 – стойка с тормозной колодкой;7–тяга; 8 – стойка с тормозной колодкой; 9 – регулировочный винт; 10 – шкив тормоза; 11 – тяга, замыкаю-щая пружину 12 снизу; 12 – пружина .

Подставив численные значения, получим

Следовательно

и

По табл.9 [1] по величине тормозного момента Мтт = 465,5Н·м подбираем двухколодочный тормоз типа ТКТГ-300с электрогидрав-лическим толкателем типа Т-45, параметры которых приведены ниже, а общий вид на рис.5.

Параметры колодочного тормоз типаТКТГ-300:

Тормозной момент МТТ = 800 Н·м,

Диаметр тормозного шкива DT = 300 мм,

Габаритная длина тормоза А = 803 мм,

Габаритная высота тормоза Н = 508 мм,

Размеры плеч рычагов: Н1 = 205 мм, Н2 = 230 мм, G = 390 мм, q = 60 мм, F1 = 422 мм.

Масса тормоза GТ = 100 кг,

Тип гидротолкателя Т-45 с номинальным толкающим усилием 450 Н.

В колодочном тормозе типа ТКТГ-300 с электрогидравлическим тол-кателем Т-45 (рис.5) замыкание колодок осуществляется усилиям двух сжа-тых пружин 12, расположенных вертикально между тягами 4 и 11. Штоки 3 толкателя 1 соединены с тормозной системой с помощью фигурного рычага 5.

При пуске лебедки электрический ток приводит в движение не только электродвигатель механизма подъема, но и параллельно включенный в цепь злектродвигатель 2 гидротолкателя 1. Вал электродвигателя 2 приводит во вращение крыльчатку, которая, выполняя роль насосного колеса, создает избыточное давление масла под поршнем гидротолкателя, перемещая поршень вверх. Вместе с поршнем перемещаются вверх два штока 3, которые вращают рычаг 5. Вместе с рычагом 5 вверх перемещается тяга 11, сжимая замыкающие пружины 12. Верхняя часть рычага 5 отклоняется влево и тягой 7 отводит стойку 8 с колодкой от тормозного шкива. Когда регулировочный винт 9 упрется в подставку, перемещение стойки 8 прекратится, рычаг 5 начнет вращаться вокруг верхнего шарнира и отводит стойку 6 с колодкою от тормозного шкива. Первичная величина промежутка между колодкой и шкивом устанавливается в пределах 1-1,5 мм. Регулировка промежутка осу-

ществляется изменением длины тяги 7.

При выключении электродвигателя лебедки электродвигатель гидро-толкателя выключается, пружина 12 разжимается, вращая все рычаги в об-ратной последовательности, и колодки прижимаются к тормозному шкиву.

Дата добавления: 2016-03-22; просмотров: 2517;