Визначення норми штучного часу

1) Основний час Т0. Величина Т0 визначається розрахунковим етапом на основі вибраних режимів різання за формулою (4.5).

2) Допоміжний час Тд. До допоміжного часу входять затрати часу на таку дію: а) управління верстатом (пуск, встановлення, перемикання передачі швидкості й подачі та ін.); б) переміщення інструмента; в) установка і знімання деталі та інструмента; г) вимірювання деталі.

Допоміжний час може бути ручним, машинним і машинно-ручним. Ручний час ділиться на перекритий і не перекритий машиною час. У величину Тв входить лише не перекритий допоміжний час. Визначення складових Тв виконується за нормами на різні допоміжні прийоми.

3) Час обслуговування робочого місця Тоб.Час обслуговування робочого місця протягом зміни складається із часу технічного і часу організаційного обслуговування:

Тоб.= Тт.об+ То.об , (4.7)

Час технічного обслуговування Тт.об витрачається на виконання таких дій: а) налагоджування і регулювання верстата; б) заміну затупленого інструмента; в) правку шліфувальних кругів або правку різця; г) видалення стружки в процесі роботи і т. д.

Час технічного обслуговування робочого місця залежить від основного часу, і тому переважно його вираховують у відсотках до основного часу.

Час організаційного обслуговування То. об витрачається на виконання таких робіт: а) розкладання інструмента на початку зміни і прибирання його по закінченню зміни; б) очищення і змащування верстата; в) огляд і випробовування верстата та ін. То. об вираховують у відсотках до оперативного часу. Необхідні дані для розрахунку То. об.

4) Час перерв на відпочинок і фізичні потреби Тф.Час перерв на відпочинок враховуються у виняткових випадках (для фізично тяжких робіт). Час на фізичні потреби вираховується у відсотках від оперативного часу.

5) Підготовчо-заключний час Тп.з.. Призначається на всю партію деталей і враховується в штучно-калькуляційному часі лише в умовах серійного виробництва.

Цей час затрачається на таке: а) ознайомлення робочого з роботою і читання креслення; б) підготовку робочого місця, налаштування верстата, інструмента та засобів для обробки даної партії деталей; в) зняття інструмента та засобів по закінченню обробки партії деталей.

4.3.Нормування при багатоінструментальній обробці колодки гальма на свердлильному верстаті, приклад

Вихідні дані:Деталь — колодка ручного гальма (рис. 4.1).

Рис. 4.1. Ескіз обробки колодки гальма

Заготовка — виливок із ковкого чавуну КЧ37-12, 130…170НВ.

Операція: обробити два отвори в лінію (див. ескіз).

1. Свердлити до D = 18,5 мм в 2-х деталях на прохід (ІІ поз.).

2. Зенкерувати до D = 19,7+0,15 мм в 2-х деталях (ІІІ поз.).

3. Розвертання до D = 20+0,033 мм в 2-х деталях на прохід (IV поз.).

Верстат — вертикально-свердлильний мод. 2С135 для спеціальних налаштувань зі 6-шпиндельною головкою. Передаточне відношення для шпинделів, які затискають свердла і зенкера, — 1,25, які затискають розвертки — 0,75. Пристрої — 4-позиційний поворотний стіл на дві деталі в кожній позиції (І поз. — завантажувальна).

Інструмент:

1) свердло Р6М5 з нормальною заточкою, D = 18,5 мм — 2 шт.;

2) зенкер Р6М5, D = 19,85 мм — 2 шт.;

3) розвертка Р6М5, D = 20Н8 мм, — 2 шт.

4.3.1. Розрахунок режимів різання і машинного часу

Режими різання вибираються по довіднику [11]. Розрахунок відбувається в 6 етапів.

І етап— визначення довжини робочого ходуголовки. Величина робочого ходу головки призначається виходячи з довжини Lp.x., розрахованої для окремих інструментів (таблиця Д. 4.1) [11]:

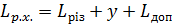

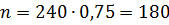

.

.

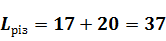

Довжина різання є спільною для всіх інструментів  мм. Спільною для всіх інструментів є і додаткова довжина (

мм. Спільною для всіх інструментів є і додаткова довжина (  мм) холостого ходу інструментів, викликаного особливістю конфігурації деталі. Довжина підведення, врізання і перебігу свердел, зенкерів і розверток різна і у відповідності з таблицею Д. 4.2 рівна: для свердел — 8 мм; для зенкерів — 4 мм і для розверток — 17 мм. Таким чином,

мм) холостого ходу інструментів, викликаного особливістю конфігурації деталі. Довжина підведення, врізання і перебігу свердел, зенкерів і розверток різна і у відповідності з таблицею Д. 4.2 рівна: для свердел — 8 мм; для зенкерів — 4 мм і для розверток — 17 мм. Таким чином,  має максимальне значення (109 мм) при розвертанні отворів. Це значення і приймаємо в якості

має максимальне значення (109 мм) при розвертанні отворів. Це значення і приймаємо в якості  головки.

головки.

ІІ етап — призначення подачі.

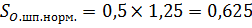

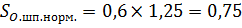

1. Визначаємо нормативні значення подачі: для свердел SO норм = 0,5 мм/об; для зенкерів SO норм = 0,6 мм/об; для розверток SO норм = 1,2 мм/об (табл. Д. 4.3, Д. 4.4).

2. Визначаємо розрахункові значення подачі головки за один оберт шпинделя верстата:

. (4.8)

. (4.8)

Таким чином, значення  , розраховане:

, розраховане:

по свердлам  мм/об;

мм/об;

по зенкерам  мм/об;

мм/об;

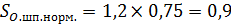

по розверткам  мм/об.

мм/об.

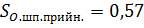

Уточнюємо за паспортом верстата подачу, обираючи таку, яка не перевищує всі три подачі (  мм/об).

мм/об).

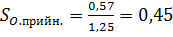

Згідно  розраховуємо подачі на оберт

розраховуємо подачі на оберт  для різних інструментів:

для різних інструментів:

для свердел і зенкерів  мм/об;

мм/об;

для розверток  мм/об.

мм/об.

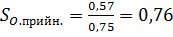

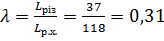

ІІІ етап— визначення періоду стійкості інструментів налагодження. Період стійкості Тр в хвилинах часу різання згідно [11] дорівнює Тм·𝝀. Для даного прикладу  , а Тм = 170 хв.

, а Тм = 170 хв.

Отже, Тр = 170 · 0,31 = 52,7 хв.

За цією стійкістю і розраховується швидкість різання при свердлінні та зенкеруванні. При розвертанны швидкість різання обирається виходячи із технологічних факторів.

IV етап— розрахунок швидкостей різання, кількостей обертів інструментів і хвилинної подачі головки. Рекомендовані нормативами [11, 10] значення швидкості різання: для свердел (табл. Д. 4.5—Д. 4.8):

м/хв;

м/хв;

для зенкерів

м/хв;

м/хв;

для розверток

м/хв.

м/хв.

Відповідні цим значенням швидкостей різання кількості обертів інструментів дорівнюють:

для свердел — 337 об/хв.;

для зенкерів — 689 об/хв.;

для розверток — 191 об/хв.

Хвилинна подача головки (  ), відповідна розрахованим кількостям обертів, дорівнює:

), відповідна розрахованим кількостям обертів, дорівнює:

по свердлам  мм/хв.;

мм/хв.;

по зенкерам  мм/хв.;

мм/хв.;

по розверткам  мм/хв.

мм/хв.

Найменшому значенню хвилинної подачі  мм/хв відповідає кількість обертів шпинделя верстата

мм/хв відповідає кількість обертів шпинделя верстата

об/хв.

об/хв.

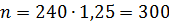

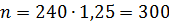

Приймаємо найближчу за паспортом верстата кількість обертів шпинделя верстата  об/хв. Таким чином, встановлена кількість обертів шпинделя верстата і визначена подача за оберт шпинделя верстата

об/хв. Таким чином, встановлена кількість обертів шпинделя верстата і визначена подача за оберт шпинделя верстата  мм/об. На основі цих результатів розрахунку уточнюємо значення кількостей обертів інструментальних шпинделів, швидкості різання і хвилинні подачі.

мм/об. На основі цих результатів розрахунку уточнюємо значення кількостей обертів інструментальних шпинделів, швидкості різання і хвилинні подачі.

Кількість обертів інструментальних шпинделів (  )

)

для свердел  об/хв;

об/хв;

для зенкерів  об/хв;

об/хв;

для розверток  об/хв.

об/хв.

Відповідно цим кількостям обертів швидкості різання рівні:

для свердел 17,4 м/хв;

для зенкерів 18,6 м/хв;

для розверток 11,3 м/хв.

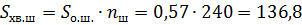

Значення хвилинної подачі головки

мм/об.

мм/об.

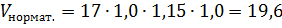

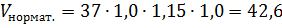

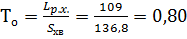

V етап— визначення машинного часу.

хв.

хв.

Так як за 0,80 хв на кожній позиції обробляється по 2 деталі, машинний час на одну деталь дорівнює 0,80/2 = 0,4 хв.

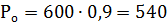

VI етап— перевірочні розрахунки по осьовій силі й потужності верстата. Значення осьової сили різання для одного свердла  кг (табл. Д.4.9).

кг (табл. Д.4.9).

Значення осьової сили різання для одного зенкера  кг ([50], табл. Д.4.9).

кг ([50], табл. Д.4.9).

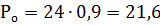

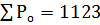

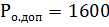

З врахуванням того, що в роботі одночасно знаходяться 2 свердла і 2 зенкера,  кг. Це менше сили різання, яка допускається верстатом (

кг. Це менше сили різання, яка допускається верстатом (  кг). Потужність різання для одного свердла

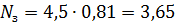

кг). Потужність різання для одного свердла  кВт (табл. Д.4.10), для одного свердла

кВт (табл. Д.4.10), для одного свердла  кВт (табл. Д.4.10). Для 2-х одночасно працюючих свердел (2 шт.) сумарна потужність різання складає

кВт (табл. Д.4.10). Для 2-х одночасно працюючих свердел (2 шт.) сумарна потужність різання складає  кВт. Отже, потужність привода верстата,

кВт. Отже, потужність привода верстата,  кВт, достатня для виконання розглядуваної операції.

кВт, достатня для виконання розглядуваної операції.

Порядок виконання

1) Згідно номера варіанта табл. Д.4.11 підібрати режими різання.

2) Визначити норму штучного часу.

3) Визначити основний час.

4.5. Контрольні запитання

1) Що розуміється під нормуванням технологічних операцій?

2) З чого складається норма штучного часу в умовах багатосерійного та масового виробництва і норма штучно-калькуляційного часу в умовах серійного та одиничного виробництва?

3) Яка спільна послідовність вибору режимів різання?

4) Як визначити основний час при обробці деталі?

5) На що витрачаються і як визначити інші складові штучного і штучно-калькуляційного часу?

6) Що таке хронометраж, для чого він призначений і як виконується?

5 Практична робота. Вибір обладнання, різального, допоміжного та вимірювального інструменту

5.1. Завдання. Підібрати обладнання, різальний, допоміжний та вимірювального інструмент для обробки заданої деталі

5.2 Теоретичні відомості про основні правила підбору технічного обладнання при механічній обробці

Вибір обладнання та різального інструменту – одна з важливих задач при проектуванні технологічного процесу обробки різанням. Обладнання та різальний інструмент вибирається для всіх поверхонь, які оброблюються.

Вибір моделі верстата перш за все визначається його можливістю забезпечити точність розмірів та форми, а також якість оброблюваної поверхні деталі. Якщо ці вимоги можна забезпечити обробкою на різних верстатах, то при виборі верстату певної моделі необхідно керуватися:

· типом виробництва;

· відповідністю основних розмірів робочої зони верстата габаритним розмірам заготовки, яка встановлюється за прийнятою схемою обробки;

· типом і конфігурацією вихідної заготовки;

· можливістю роботи на оптимальних режимах різання;

· потужністю верстата;

· можливістю автоматизації та механізації виконуваної обробки;

· потрібною точністю деталі та точністю, яка забезпечується верстатом (за паспортними даними).

Вибір верстатів здійснюється відповідно до технічних характеристик верстатів, наведених в довідниках [14, 16]. При виборі типу верстату необхідно враховувати наведені вище положення та звертати увагу на застосування найбільш прогресивних видів устаткування.

Вибір різального інструменту здійснюється відповідно до методу обробки та точності витримуваних при обробці розмірів. Матеріал різальної частини – відповідно до матеріалу оброблюваної деталі і характеру обробки (чорнова, чистова, плавна робота, робота з ударними навантаженнями та ін.).

Залежно від розмірів оброблюваної поверхні, у відповідності з обраним матеріалом інструменту та характером обробки за каталогами і стандартами [14, 13] вибирають різальний інструмент. При виборі розмірів різального інструменту для обробки отворів різної точності рекомендовано користуватися таблицями, наведеними в технологічних довідниках та додатку Б даних методичних вказівок. Необхідність застосування спеціального різального інструмента обов’язково повинна бути обґрунтованою. Якщо для закріплення різального інструменту необхідно використати допоміжний інструмент, то в цьому пункті необхідно вказати його тип і обґрунтувати необхідність застосування. Перевагу слід віддавати стандартним і нормалізованим інструментам.

Вибір верстатного пристрою здійснюється в залежності від типу виробництва та методу обробки. Так у великосерійному та масовому виробництві застосовуються головним чином спеціальні нерозбірні пристрої, які скорочують допоміжний час та мають вищу точність. В середньосерійному виробництві застосовують спеціальні нерозбірні, спеціальні збірно-розбірні, універсально-налагоджувальні, спеціалізовані та універсальні пристрої. В одиничному та дрібносерійному виробництві застосовують універсально-збірні, універсальні, пристрої (тиски, ділильні універсальні головки, поворотні столи та ін.), а іноді спеціальні пристрої [3]. Якщо для обробки деталі в умовах одиничного і дрібносерійного типів виробництв намічається потреба у виготовленні спеціального пристосування, то необхідно з'ясувати економічну доцільність його застосування. При виборі пристрою вказуються його основні характеристики: пневматичний, гідравлічний, багатомісний, поворотний та т.п.

У процесі контролю визначають, на скільки дійсні розміри деталі, її геометрична точність, взаємне розташування поверхонь відповідають заданим на кресленику. При призначенні типу та конструкції вимірювального інструменту чи пристрою враховують тип поверхні, потрібну точність вимірювання, тип виробництва, розмір і якість поверхневого шару контрольованої поверхні. В одиничному виробництві, коли розміри деталей досить різноманітні, застосовують універсальний вимірювальний інструмент (лінійки, штангенциркулі, мікрометри, тощо). У серійному і масовому виробництвах застосовують спеціальний вимірювальний інструмент – граничні калібри, шаблони, а також вимірювальні прилади.

Вибираючи вимірювальні засоби для контролю, необхідно враховувати відповідність точності вимірюваного параметра обраному засобу вимірювання. Наприклад, якщо в умовах дрібносерійного виробництва потрібно здійснити контроль ступені вала діаметром Ø30-0,025 мм, то для контролю необхідно застосувати штангенциркуль з точністю вимірювання 0,005 мм.

Порядок виконання

1) Згідно номера варіанта (табл. Д.1.4.) необхідно вибрати для кожної оброблюваної поверхні деталі обладнання, різальний інструмент, допоміжний інструмент і засоби контролю.

2) Отримані результати представити в табличному вигляді (табл. 5.1).

Таблиця 5.1

Обладнання, різальний, допоміжний інструмент та засоби контролю

| Оброблю-вана поверхня | Параметри точності | Значення параметрів | Перелік технологічних переходів | Модель верстата | Різальний інструмент | Допо-міжний інстру-мент | Вимірю-вальний інструмент |

У таблиці потрібно обов’язково вказати вид різального інструменту, його геометричні розміри, основні характеристики та матеріал різальної частини з обов’язковим посиланням на літературне джерело. Обраний різальний інструмент потрібно зобразити в таблиці будь-яким способом (накреслити, виконати сканування зображення тощо).

Для вимірювального інструменту потрібно вказати його основні характеристики (точність та діапазон вимірювання) (табл. Д.5.1).

5.4. Контрольні запитання

1) Якими чинниками слід керуватися при виборі обладнання?

2) Від яких факторів залежить вибір різального інструменту?

3) Для чого використовують допоміжний інструмент?

4) Які типи пристроїв використовують для закріплення заготовок в умовах дрібносерійного і одиничного виробництва?

5) Які фактори враховують при призначенні типу та конструкції вимірювального інструменту?

6. Практична робота. Розрахунок похибки базування заготовки у пристрої

6.1. Завдання. Виконати розрахунок параметрів точності базування заготовки у процесі її оброблення з використання спеціальних пристроїв.

6.2. Теоретичні відомості про визначення похибки базування

При установці заготовок у спеціальні пристрої виникають відхилення в просторовому розташуванні заготовок щодо інструмента. Це призводить до відповідних похибок оброблення.

Похибка базування – виникає при несумісності вимірювальної і технологічної баз і є різницею граничних відстаней вимірювальної бази відносно встановленого на розмір інструмента. Вона виникає при обробці партії заготовок на настроєних верстатах, коли оброблювана заготовка й інструмент установлюються в необхідне вихідне положення, яке не змінюється при обробці всієї партії заготовок. Обробка настроєним на розмір інструментом є основою методу автоматичного одержання розміру.

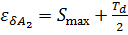

На оправку, як правило, базують шестерні, втулки й інші деталі. При цьому оброблювана заготовка перед механічною обробкою може напресовуватися на оправку (базування без зазору) або встановлюватися на неї із зазором (рис. 6.1). Оброблювана заготовка 2 (втулка) надівається центральним отвором на оправку 1. Фреза 3 настроюється на розмір С = const, після чого фрезерують площину (жирна лінія). Похибка базування для розміру А1

, (6.1)

, (6.1)

де Smax – максимальний зазор у з’єднанні втулка – оправка.

Похибка базування для розміру А2

, (6.2)

, (6.2)

де Td допуск на діаметр d, витриманий на попередній операції.

З (6.1) і (6.2) випливає, що похибка базування залежить від величини максимального зазору Smax й допуску Td. Якщо базування втулки здійснюється на оправці без зазору, то з формул (6.1) і (6.2) слід виключити Smax, тоді

, (6.3)

, (6.3)

ng w:val="UK"/></w:rPr><m:t>d</m:t></m:r></m:sub></m:sSub></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>2</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  (6.4)

(6.4)

Для базування заготовок без зазору застосовують різні розтискні оправки або втулки перед обробкою напресовують на оправку.

Рис. 6.1. Базування заготовки на оправці із зазором

6.3. Оброблення зовнішньої поверхні втулки на оправці, приклад

Зовнішня циліндрична поверхня втулок діаметром Æ115 мм обробляється при установці їх із зазором на твердій шпиндельній оправці (рис. 6.2). Базовий отвір втулок має діаметр Æ65+0,035 мм. Циліндрична робоча поверхня оправки діаметром Æ65 мм із верхнім і нижнім відхиленнями (–0,03) і (–0,06) мм має радіальне биття відносно її конусної поверхні 0,02 мм, а биття шпинделя верстата становить 0,01 мм. Точність методу обробки w = 0,05 мм. Визначити очікувану точність виконання циліндричної поверхні втулки і її можливе відхилення від співвісності щодо базового отвору.

Рис. 6.2. Схема установки втулки па оправці перед обробкою

Допуск на розмір при оброблення зовнішньої циліндричної поверхні втулок діаметром Æ115 мм визначимо за формулою

Т = eу + w,

де eу – похибка установки втулки на твердому шпиндельній оправці;

w – середня економічна точність обробки на металорізальних верстатах, за умовою прикладу приймаємо w = 0,05 мм.

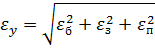

Похибка установки оброблюваної втулки визначається

t wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>2</m:t></m:r></m:sup></m:sSubSup></m:e></m:rad></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  ,

,

де eб – похибка базування втулки на шпиндельному оправленні;

eз – похибка закріплення, обумовлена коливанням твердості базового торця втулки й сили закріплення, тобто моменту затягування гайки кріплення втулки на оправці;

eп – похибка положення заготовки, обумовлена радіальним биттям циліндричної шийки оправки, на яку встановлюють оброблювані втулки, відносно її конічного хвостовика, вставленого в шпиндель верстата, а також радіальним биттям шпинделя.

Оскільки оброблювані втулки встановлюють на циліндричну робочу поверхню оправки діаметром 65 мм із верхнім і нижнім відхиленнями (–0,03) і (–0,06) мм із зазором (базовий отвір втулок має діаметр 65+0,035 мм), то похибка базування втулок буде дорівнювати максимальному зазору в з’єднанні "центральний отвір втулки – робоча циліндрична шийка оправки". Числове значення максимального зазору

Smax = Dmax – dmin = 65,035 мм –64,94 мм = 0,095 мм

де Dmax – найбільший граничний діаметр отвору втулки;

Dmax = Dном + ES = 65 + 0,035 = 65,035 мм;

dmin – найменший граничний розмір робочої шийки оправки;

dmin = dном + EI = 65 – 0,06 = 64,94 мм;

ES, EI – верхнє й нижнє відхилення на діаметр втулки й робочої шийки оправки відповідно.

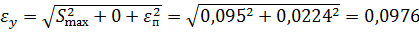

Отже, похибка базування дорівнює eб = Smax = 0,095 мм.

Похибка закріплення eз =0, тому що сила закріплення втулки на оправці за допомогою гайки спрямована по осі оправлення, тобто перпендикулярно оброблюваному діаметру 115 мм втулки. У цих умовах зміна числового значення сили закріплення викликає похибку закріплення в осьовому, а не в радіальному напрямку.

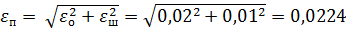

Похибка положення втулки на оправці залежить від радіального биття eо конічного хвостовика й робочої шийки оправки, а також від радіального биття осі шпинделя eш, у який установлюється конус оправки.

Тому що величини eо і eш незалежні один від одного і їх відносне кутове положення є випадковою величиною, то

мм.

мм.

Похибка установки визначиться

мм.

мм.

Тоді допуск оброблюваного діаметра 115 мм визначається

Т = eу + w = 0,0976 + 0,05 = 0,147 мм.

Дата добавления: 2016-03-15; просмотров: 1724;