Методы стандартизации

Выделяют следующие методы стандартизации:

· упрощение (симплификация);

· упорядочение (систематизация и классификация);

· параметрическая стандартизация;

· унификация;

· агрегатирование;

· типизация.

Симплификация – это метод стандартизации, который заключается в сокращении типов изделий в рамках определенной номенклатуры до такого числа, которое является достаточным для удовлетворения существующей потребности на данное время.

Упорядочение объектов стандартизации является универсальным методом в области стандартизации продукции, процессов и услуг. Упорядочение как управление многообразием связано прежде всего с сокращением этого многообразия.

Систематизация заключается в расположении в определенном порядке и последовательности, удобной для пользования. Наиболее простой формой систематизации является расположение систематизируемого материала в алфавитном порядке. В технике широко применяют цифровую систематизацию по порядку номеров или хронологической последовательности.

Классификация заключается в расположении предметов и понятий по классам и размерам в зависимости от их общих признаков. В качестве международной системы принята универсальная десятичная система (УДК).

Для классификации промышленной и сельскохозяйственной продукции используют Единую десятичную систему классификации продукции (ЕДСКП). Все множество продукции делят на 100 классов в соответствии с отраслями производства и конкретизируют ее по свойствам и назначению. Затем каждый класс делят на 10 подклассов, каждый подкласс на 10 групп, каждую группу на 10 подгрупп и каждую подгруппу на 10 видов. Каждый вид может включать 9999 конкретных наименований продукции.

Параметрическая стандартизация применяется для установления рациональной номенклатуры изготавливаемых изделий с целью унификации, повышения серийности и развития специализации их производства. Для этого разрабатывают стандарты на параметрические ряды этих изделий.

Параметрическим рядом называют закономерно построенную в определенном диапазоне совокупность числовых значений главного параметра машин (или других изделий) одного функционального назначения и аналогичных по кинематике или рабочему процессу.

Из всех параметров, характеризующих изделие, выделяют главный и основные параметры.

Главным называют параметр, который определяет важнейший эксплуатационный показатель машины (или другого изделия) и не зависит от технических усовершенствований изделия и технологии изготовления. Например, для металлорежущего оборудования – это точность обработки, мощность, пределы скоростей резания, производительность; для измерительных приборов – погрешность измерения, цена деления шкалы, измерительная сила и др.

Разновидностью параметрического ряда является типоразмерный ряд, его главный параметр – размеры изделий.

На базе параметрических (типоразмерных) рядов создают конструктивные ряды конкретных типов (моделей) машин одинаковой конструкции и одного функционального назначения. В большинстве случаев числовые значения параметров выбирают из рядов предпочтительных чисел, особенно при равномерной насыщенности ряда во всех его частях.

Общая методика построения параметрического ряда предусматривает следующие виды работ:

· выбор границ ряда;

· выбор характера градации ряда;

· определение числа членов ряда, то есть числа типоразмеров изделий.

Наибольшее и наименьшее значения главного параметра, а также частоту (градацию) ряда следует устанавливать не только на основе текущей потребности, но и с учетом перспективы развития народного хозяйства, достижений науки и техники, тенденций развития машин, для которых определяют параметрические ряды.

Предпочтительными называются числа, которые рекомендуется выбирать преимущественно перед всеми другими при назначении величин параметров для вновь создаваемых изделий.

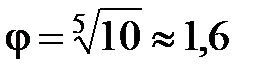

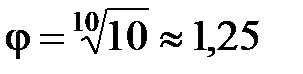

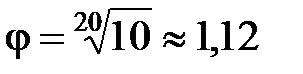

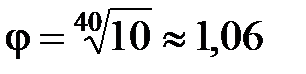

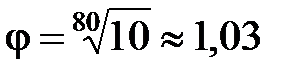

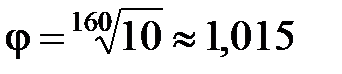

В науке и технике широко применяются ряды предпочтительных чисел, на основе которых выбирают предпочтительные размеры. Установлено четыре основных десятичных ряда предпочтительных чисел (R5, R10, R20, R40) и два дополнительных (R80, R160), применение которых допускается только в отдельных, технически обоснованных случаях. Эти ряды построены в геометрической прогрессии со знаменателем φ, равным:

для ряда R5 (1,00; 1,60; 2,50; 4,00…),

для ряда R5 (1,00; 1,60; 2,50; 4,00…),

для ряда R10 (1,00; 1,25; 1,60; 2,00…),

для ряда R10 (1,00; 1,25; 1,60; 2,00…),

для ряда R20 (1,00; 1,12; 1,25; 1,40…),

для ряда R20 (1,00; 1,12; 1,25; 1,40…),

для ряда R40 (1,00; 1,06; 1,12; 1,18…),

для ряда R40 (1,00; 1,06; 1,12; 1,18…),

для ряда R80 (1,00; 1,03; 1,06; 1,09…),

для ряда R80 (1,00; 1,03; 1,06; 1,09…),

для ряда R160 (1,00; 1,015; 1,03; 1,045…).

для ряда R160 (1,00; 1,015; 1,03; 1,045…).

Они являются бесконечными как в сторону малых, так и в сторону больших значений, то есть допускают неограниченное развитие параметров или размеров в направлении увеличения или уменьшения.

Унификация согласно определению, данному комитетом ИСО/СТАКО, – это форма стандартизации, заключающаяся в объединении одного, двух и более документов (технических условий) в одном с таким расчетом, чтобы регламентируемые этим документом изделия были взаимозаменяемыми.

Унификация – рациональное уменьшение числа типов, видов и размеров объектов одинакового функционального назначения. Объектами унификации наиболее часто являются отдельные изделия, их составные части, детали, комплектующие изделия, марки материалов и их применяемости путем сведения близких по назначению, конструкции и размерам изделий, их составных частей и деталей к единой типовой (унифицированной) конструкции.

В настоящее время унификация является наиболее распространенной и эффективной формой стандартизации. Она позволяет не только совратить сроки разработки и уменьшить стоимость изделий, но и повысить их надежность, сократить сроки технологической подготовки и освоения производства.

Унификация как метод стандартизации обладает следующими признаками:

· единообразие в конструктивном оформлении изделий;

· функциональная законченность изделий;

· подчинение основных параметров изделий общим требованиям или подчинение основных параметров ряда изделий определенному закону;

· возможность использования унифицированного изделия в составе различных устройств различного функционального назначения.

Различают следующие виды унификации:

· типоразмерная унификация (применяется в изделиях одинакового функционального назначения, отличающихся друг от друга числовым значением главного параметра);

· внутритиповая унификация (осуществляется в изделиях одного и того же функционального назначения, имеющих одинаковое числовое значение главного параметра, но отличающихся конструктивным исполнением составных частей);

· межтиповая унификация (проводится в изделиях различного типа и различного конструктивного исполнения);

· частичная унификация (унификация изделий ранее созданных на основе общности их размерных и параметрических характеристик);

· комплексная унификация (проводится среди всех изделий тождественного функционального назначения и заменяет их одним или несколькими изделиями);

· опережающая унификация (проведение специальных работ по созданию унифицированных изделий, обеспечивающих выполнение подавляющего большинства функций изделий этого класса и исключающих создание изделий аналогичного назначения).

Работы по унификации могут проводиться на следующих уровнях: заводском, отраслевом, межотраслевом и международном.

Применение унификации позволяет заметно уменьшить объем конструкторских работ и сократить сроки проектирования; уменьшить время на подготовку производства и освоения выпуска новой продукции; повысить объем выпуска продукции за счет специализации, а также качество выпускаемой продукции.

Однако проведение унификации, сопровождающейся определенными затратами, требует экономического обоснования. Неоправданно осуществленная унификация может дать отрицательный эффект.

Оптимизировать унификацию – это значит стандартизировать такие конструкции и их размерные ряды, при которых суммарная эффективность в сфере производства и эксплуатации была бы наибольшей.

Агрегатирование – это метод создания и эксплуатации машин, приборов и оборудования из отдельных стандартных, унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Агрегатирование обеспечивает расширение области применения машин, приборов, оборудования разного функционального назначения путем их компоновки из отдельных узлов, изготовленных на специализированных предприятиях. Эти агрегаты должны обладать полной взаимозаменяемостью по всем эксплуатационным показателям и присоединительным размерам.

Агрегатирование дает возможность уменьшить объем проектно-конструкторских работ, сократить сроки подготовки и освоения производства, снизить трудоемкость изготовления изделий и снизить расходы на ремонтные операции.

Большое распространение получили агрегатные станки, состоящие из унифицированных элементов. При смене объекта производства их легко разобрать и из тех же агрегатов собрать новые станки для обработки других деталей.

Результатом развития агрегатирования является модульный модульный принцип конструирования систем (изделий, поточных и автоматических производственных линий).

Типизация – метод стандартизации, заключающийся в установлении типовых объектов для данной совокупности, применяемых за основу при создании других объектов, близких по функциональному назначению

Типизация развивается в трех основных направлениях:

· стандартизация типовых технологических процессов;

· стандартизация типовых конструкций изделий общего назначения;

· создание нормативно-технических документов, устанавливающих порядок проведения каких-либо работ, расчетов, испытаний и т. д.

Типизация технологических процессов – это разработка и установление технологического процесса для производства однотипных деталей или сборки однотипных составных частей или изделий той или иной классификационной группы.

Типизация технологических процессов вызвана необходимостью сокращения неоправданно большого их количества на однотипные детали или сборочные единицы. Очень часто технологический процесс разрабатывается заново без учета существующего опыта. При смене объекта производства весь объем технологических разработок повторяется заново и значительная часть технологических процессов дублирует ранее разработанные процессы.

Типизация технологических процессов при их оптимизации позволяет исключить указанные недостатки и ускорить процесс подготовки производства.

Технологическое подобие деталей определяется совокупностью конструктивных признаков и технологическими характеристиками деталей.

Разработка типовых технологических процессов начинается с классификации объектов производства, технологических операций, приспособлений, режущего и мерительного инструмента. Типовой технологический процесс должен быть общим для группы деталей, иметь единый план обработки по основным операциям, однотипное оборудование и оснастку.

При разработке типового технологического процесса за основу может быть взят наиболее совершенный действующий технологический процесс или спроектирован новый.

Типизация конструкций изделий – это разработка и установление типовых конструкций, содержащих конструктивные параметры, общие для изделий, сборочных единиц и деталей. При типизации анализируются не только уже существующие типы и типоразмеры изделий, их составные части и детали, но и разрабатываются новые, перспективные, учитывающие достижения науки и техники. Часто результатом такой работы является установление соответствующих рядов изделий, их составных частей и деталей.

Комплексная стандартизация – это стандартизация, при которой осуществляется целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом и его основным элементам, так и к материальным и нематериальным факторам, влияющим на объект, в целях обеспечения оптимального решения конкретной проблемы. Она обеспечивает наиболее полное и оптимальное удовлетворение требований заинтересованных организаций путем согласования показателей взаимосвязанных компонентов, входящих в объекты стандартизации, и увязки сроков введения в действие стандартов.

Комплексная стандартизация обеспечивает взаимосвязь и взаимозависимость смежных отраслей по совместному производству продукта, отвечающего требованиям государственных стандартов.

Основные задачи, решаемые комплексной стандартизацией:

· регламентация норм и требований к взаимосвязанным объектам и элементам этих объектов, а также к видам сырья, материалов, полуфабрикатов и т. п., к технологическим процессам изготовления, транспортирования и эксплуатации;

· регламентация взаимосвязанных норм и требований к общетехническим и отраслевым комплексам нематериальных объектов стандартизации (системы документации, системы общетехнических норм и т. п.), а также к элементам этих комплексов;

· установление взаимоувязанных сроков разработки стандартов, внедрение которых должно обеспечить осуществление мероприятий по организации и совершенствованию производства и выпуск продукции высшего качества.

Комплексное проведение работ по стандартизации опирается в своей основе на широкое применение программно-целевого планирования. такое планирование позволяет осуществлять гибкое управление, контроль, а также изменять при необходимости тактические варианты плановых решений.

В основе разработки программ лежат следующие принципы:

· системный подход, предусматривающий разработку стандартов на готовую продукцию, комплектующие изделия и т. п., а также установление взаимосвязанных требований с целью обеспечения высокого уровня качества;

· опережающее развитие стандартизации сырья, материалов, комплектующих изделий, качество которых оказывает решающее влияние на технико-экономические характеристики готовой продукции;

· оптимальные границы программ (по номенклатуре объектов комплексной стандартизации, составу и количественным показателям параметров качества);

· логическая (иерархическая) последовательность разработки комплексов стандартов;

· увязка с другими программами и действующими стандартами.

Опережающая стандартизация – это стандартизация, устанавливающая повышенные по отношению к уже достигнутому на практике уровню норм, требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время.

Опережающая стандартизация разрабатывается на научно-технической основе, включающей: результаты фундаментальных, поисковых и прикладных научных исследований; открытия и изобретения, принятые к реализации; методы оптимизации параметров объектов стандартизации; прогнозирования потребностей народного хозяйства и населения в данной продукции.

Стандарты, систематически не обновляемые и только фиксирующие существующие параметры и достигнутый уровень качества изделий, могут оказаться тормозом технического прогресса, поскольку процесс развития и совершенствования продукции и улучшения ее качества в соответствии с требованиями общества и народного хозяйства идет непрерывно.

Для того чтобы стандарты не тормозили технический прогресс, они должны устанавливать перспективные показатели качества с указанием сроков их обеспечения промышленным производством.

Процесс опережающей стандартизации непрерывен, то есть после ввода в действие опережающего стандарта сразу же приступают к разработке нового стандарта, которому предстоит сменить предшествующий.

Разновидностью опережающего стандарта является ступенчатый стандарт, содержащий показатели качества различного уровня. Для прогнозирования научно-технического прогресса важное значение имеет патентная информация, опережающая все другие виды информации на 3-5 лет. Обычно по количеству патентов, выданных в год, судят о темпах развития рассматриваемого объекта. Если количество патентов из года в год растет, значит данное инженерное решение прогрессивно, а если падает, то данная идея реализована и инженерный принцип себя изжил.

Стандартизация не может опережать научные и технические открытия, но она должна базироваться на них, ускоряя процесс их широкого внедрения в промышленность.

За рубежом существует категория «предварительных стандартов», в которых оперативно закрепляются результаты научно-исследовательских и опытно-конструкторских работ.

Дата добавления: 2016-03-15; просмотров: 4622;