При производстве и распределении

Тепловой энергии

7.1. Физические принципы

производства и распределения

тепловой энергии

Тепловая энергия производится, в основном, путем сжигания ископаемого углеводородного топлива, что и будет представлено в настоящей главе. Хотя известны (и действуют) и альтернативные способы производства теплоты, например, гелионагревательные установки. гелионагревательные установки могут производить не только низкотемпературное тепло, в сочетании с различными концентраторами гелионагреватели способны производить теплоту с температурой до 2000 К /6, 7/. Отметим также, что когда говорят о производстве тепловой энергии, обычно подразумевают процессы отопления и горячего водоснабжения[16], получение высокотемпературного тепла для металлургии это понятие не охватывает. Для обобщения процессы отопления и горячего водоснабжения называют процессами теплоснабжения.

Известны следующие способы производства теплоты для теплоснабжения:

§ сжигание углеводородного топлива в котельных с целью теплоснабжения;

§ сжигание углеводородного топлива в тепловых машинах для производства механической работы и электроэнергии, и затем использование отводимой теплоты для теплоснабжения и горячего водоснабжения;

§ получение тепловой энергии в электрических нагревателях.

Произведенная тепловая энергия должна быть доставлена к потребителю теплоты. Для доставки теплоты к потребителям необходимо либо источник теплоты размещать непосредственно у потребителя (автономная система теплоснабжения), либо транспортировать ее к потребителю (централизованная система теплоснабжения). При централизованной системе теплоснабжения используются теплоносители, в качестве которых чаще всего применяется вода или пар. Воду в зависимости от температуры окружающей среды и потребностями нагревают до необходимой температуры и насосами подают по трубам к потребителю. Система трубопроводов с арматурой, насосами, компенсаторами и теплоизоляцией называется теплотрассой.

Системы производства и распределения тепловой энергии в отличие от потребителей теплоты обладают некоторой общностью, в связи с чем могут быть рассмотрены как самостоятельные объекты, имеющие сходные характеристики.

Рассмотрим процессы производства тепловой энергии путем сжигания углеводородного топлива.

Горение углеводородного топлива это химическая реакция его быстрого окисления, в результате которой выделяется тепло. Если химическая реакция горения протекает на открытом воздухе, то давление остается постоянным и процесс получения теплоты определяется следующим уравнением[17]:

Q = ΔН (7.1)

где Q – выделенная при горении теплота, Дж.;

ΔН – изменение энтальпии в процессе горения, Дж.

Разные виды топлива обладают и разной способностью изменять энтальпию в процессе горения. Можно записать:

Q = kТ m (7.2)

где m – масса сгораемого топлива, кг.

Коэффициент kТ называется удельной теплотой сгорания или теплотворной способностью топлива, и согласно (7.2) измеряется в Дж/кг[18].

Теплотворную способность топлива можно определить опытным путем, сжигая его в калориметре, или расчетным путем. Различают высшую и низшую теплотворную способность топлива, которые для углеводородного топлива можно определить по следующим формулам:

§ высшая теплотворная способность

kT = 339C + 1256H – 109(O – S), кДж/кг (7.3)

§ низшая теплотворная способность

kT = 339C + 1256H – 109(O – S) – 25W, кДж/кг (7.4)

где C, H, O, S – процентное содержание в топливе углерода, водорода, кислорода и летучей серы соответственно, %;

W – содержание влаги в топливе, %.

Как следует из формул (7.3), (7.4), понижение теплотворной способности топлива связано с испарением влаги. При расчете теплотворной способности топлива по формулам (7.3) и (7.4) следует учитывать, что рабочая масса топлива включает следующие компоненты:

C + H + S + O + N + A + W = 100% (7.5)

где А – содержание минеральных примесей, образующих золу, %;

N – содержание азота, %.

Теплотворную способность газообразного топлива определяют по следующей формуле:

kT = 358CH4 + 638C2H6 + 913C3H8 + 108H2 + 126CO + 590C2H4 +

+ 234H2S, кДж/м3 (7.6)

Очевидно, что чем больше теплотворная способность топлива, тем оно ценнее. Ниже приводится теплотворная способность некоторых распространенных видов топлива.

Таблица 7.1

Теплотворная способность топлива*

| Вид топлива | Теплотворная способность, Дж/кг | |

| высшая | низшая | |

| Природный газ** | ||

| Каменный уголь (антрацит) | ||

| Нефть | ||

| Мазут | ||

| Биогаз** | ||

| Дрова | ||

| Торф | ||

| Солярка |

* - приводятся усредненные данные;

** - размерность Дж/м3.

Кроме теплотворной способности топлива его качество определяют и температурой его горения. Считается, что чем выше температура горения, тем ценнее топливо. Это утверждение основано на зависимости к.п.д. цикла Карно от температуры (см. гл. 6) и справедливо для анализа тепловых машин. Это определение качества топлива (по температуре горения) справедливо и для процессов теплоснабжения, так как теплота, выделяемая при сгорании топлива, определяется по формуле (5.4), и тем больше, чем больше превышение температуры горения над температурой окружающей среды.

Для повышения температуры горения увеличивают скорость выделения тепла и обеспечивают полное сгорание топлива. Этого достигают путем более интенсивной подачи окислителя (кислорода воздуха) и увеличения поверхности окисления, для чего твердое топливо измельчают, а жидкое топливо распыляют.

Отметим здесь, что если теплоту получают с помощью теплообменных аппаратов, то не всегда эффективно увеличивать температуру греющего теплоносителя (см. гл. 6).

Произведенную в результате горения теплоту стараются направить к теплоносителю или сразу к объекту его потребления (внутреннему пространству отапливаемого помещения). Так как воздух обладает меньшей теплопроводностью, чем вода, то казалось бы всегда более рационально нагревать воду и распределять ее по всему обогреваемому пространству.

Однако, (как уже отмечалось в главе 5), выделяемое тепло распространяется в окружающую среду, необратимо теряясь в виде анергии. Вследствие этого невозможно всю произведенную тепловую энергию направить к теплоносителю. Исходя из этого, можно выделить два граничных случая: обогрев очень малого внутреннего объема и обогрев достаточно большого объема. В первом случае, видимо будет более эффективно получаемое тепло сразу передавать окружающему пространству, в качестве которого выступает внутренний (небольшой) объем обогреваемого помещения. Во втором случае обогрев помещения непосредственно от источника тепла будет неравномерным по объему из-за больших размеров помещения и низкой теплопроводности воздуха. Таким образом, для обогрева больших помещений применяются теплоносители, которые способны распределять теплоту по всему (большому) объему обогреваемого помещения.

Применение промежуточных теплоносителей позволяет распределять теплоту не только внутри обогреваемого помещения, но и между помещениями или тепловыми аппаратами, часто называемыми потребителями тепловой энергии[19]. Передача тепловой энергии с помощью теплоносителя производится при помощи тепломассопереноса, который заключается в следующем.

Если какой либо флюид (от слова fluidus – текучий (лат.)) газ или жидкость направить вдоль нагретого тела, например, по нагретой трубе (рисунок 7.1), то теплота путем теплопроводности будет передаваться этому флюиду, который в результате будет нагреваться. Если затем перемещенный флюид соприкоснется с менее нагретым телом (имеющим более низкую температуру чем нагретый флюид), то теплота от флюида будет путем теплопроводности передаваться этому телу. Если это (нагреваемое) тело (см. рисунок 7.1) имело тепловой контакт с более нагретым телом, то теплота ему будет передаваться не только путем теплопроводности через тепловой контакт, но и путем теплопроводности между флюидом и нагреваемым телом. Дополнительным источником теплоты здесь служит более нагретый флюид, точнее более нагретая перемещенная масса флюида.

Рисунок 7.1. К пояснению транспортировки теплоты тепломассопереносом

1 – нагретое тело, 2 – теплоноситель (флюид), 3 холодное тело.

Таким образом, теплота перемещается не только посредством теплопроводности по тепловому контакту между нагретым и холодным телами, но и (в основном) посредством перемещения нагретых масс флюида к холодному телу. Это процесс называется тепломассопереносом, а флюид - теплоносителем. Такой процесс передачи тепловой энергии называется транспортировкой теплоты.

При описании процесса тепломассопереноса мы упоминали явление теплопроводности, но не затрагивали его сущности. Учитывая, что теплопроводность участвует в отборе теплоты от нагретого тела и в транспортировке тепловой энергии, рассмотрим это понятия более подробно.

Для уяснения физической сущности теплопроводности обратимся к современным представлениям о строении вещества и его энергетических характеристиках. как известно, все вещества состоят из молекул, которые связаны между собой действием межмолекулярных сил. По теории Максвелла взаимодействие между молекулами осуществляется посредством полей. При таком взаимодействии молекулы находятся в непрерывном колебательном движении, то есть, обладают кинетической энергией. Чем выше частота и амплитуда колебаний молекул, то есть, чем выше их кинетическая энергия, тем выше и температура тела, состоящего из этих молекул. Зависимость между температурой и средней кинетической энергией молекул установлена Максвеллом и Больцманом, и имеет вид:

(7.7)

(7.7)

где ЕСР – средняя кинетическая энергия молекул вещества, Дж.;

k – постоянная Больцмана. k = 1,38 • 10–23, Дж/К.

Таким образом, более нагретое тело имеет и большую среднюю кинетическую энергию молекул, то есть, его молекулы имеют бόльшую амплитуду и частоту колебаний. Если два тела сблизить настолько, что их пограничные молекулы будут взаимодействовать своими полями, то более нагретая молекула будет раскачивать менее нагретую, увеличивая ее кинетическую энергию и температуру. При этом кинетическая энергия (а, следовательно, и температура) греющей молекулы будет, по закону сохранения энергии, уменьшаться. Очевидно, молекула с меньшими колебаниями не сможет раскачать молекулу с большими колебаниями, что совпадает со вторым законом термодинамики.

Взаимное влияние молекул греющего и нагреваемого тела приведет, в конце концов, к выравниванию колебаний молекул (точнее, к выравниванию средних кинетических энергий молекул этих тел), то есть, наступит тепловое равновесие. До наступления теплового равновесия температура, измеренная на разных расстояниях от теплового контакта, будет неодинакова. Отношение разности температур к расстоянию называется температурным градиентом. Очевидно, скорость передачи теплоты будет пропорциональна площади теплового контакта и градиенту температур. То есть, можно записать:

(7.8)

(7.8)

Или в дифференциальной форме:

(7.9)

(7.9)

где t – время, сек.

х – линейная координата, м;

λ – коэффициент теплопроводности, Вт/м•К;

S – площадь теплового контакта, м2.

Таким образом, коэффициент теплопроводности показывает, какая мощность теплового потока будет передана на единицу длины при разности температур в 1К. Значения коэффициента теплопроводности для различных материалов определены и приводятся в справочных таблицах (приложение 3).

Рассматривая процесс теплопередачи с помощью теплоносителя необходимо рассмотреть и передачу тепла в среду, окружающую теплопровод. Теплота, переданная в окружающую среду, не доходит до потребителя тепловой энергии и является потерями. В этой связи она представляет весьма значительный интерес для энергосбережения.

Теплота в окружающую среду передается посредством излучения или радиации (от слова radiare – испускать лучи (лат.)). Тепловое излучение обусловлено испусканием нагретым телом квантов энергии. Испускаемые кванты энергии, достигая поверхности какого-либо тела, увеличивают кинетическую энергию его молекул, то есть, увеличивают его температуру. В свете этого, тепловое излучение можно представить как поток тепла от нагретого тела в окружающее пространство. Установлено, что поток теплового излучения пропорционален его температуре в четвертой степени:

qТИ = кЧ σ S Т4 (7.10)

где кЧ – коэффициент черноты, о.е.

σ – постоянная Стефана – Больцмана. σ = 5,67 • 10–8 Вт/(м2 К4)$

S – площадь теплового излучения, м2.

Коэффициент черноты показывает, какую долю составляет поток теплового излучения данного тела по сравнению с излучением абсолютно черного тела. Таким образом, тела имеют тем больший поток теплового излучения в пространство, чем выше их чернота, то есть, чем ближе они к абсолютно черному телу. Следовательно, для уменьшения потока теплового излучения в пространство необходимо снижать температуру поверхности теплотрассы и уменьшать ее черноту. С этой целью теплопроводы покрываются слоем теплоизолятора (материала с малым коэффициентом теплопроводности), что приводит к уменьшению температуры излучаемой поверхности теплотрассы, и делают поверхность зеркальной, что приводит к уменьшению коэффициента черноты. Следует отметить, что особенно эффективно снижение температуры на поверхности теплотрассы, так как тепловой поток зависит от температуры в четвертой степени.

7.2. Энергосбережение

в промышленных котельных

Промышленная котельная – это техническая система, предназначенная для получения пара или горячей воды за счет сжигания топлива. Основу котельной составляет котельный агрегат. Кроме котельного агрегата котельная включает вспомогательное оборудование, служащее для подготовки и подачи топлива, воды, воздуха, а так же для очистки дымовых газов и удаления (или утилизации) продуктов сгорания.

Котельные могут работать на твердом топливе (уголь), жидком (мазут) или газообразном (природный газ). Имеются универсальные котельные, могущие работать на различных видах топлива. На рисунке 7.2 показана функциональная схема промышленной котельной, работающей на твердом топливе /10/.

Котельная работает следующим образом.

Твердое топливо (уголь) из загрузочного бункера 1 подается на углеразмольную мельницу 2, в которой измельчается до пылеобразного состояния. В результате измельчения увеличивается поверхность окисления. Угольная пыль вентилятором 3 подается в горелку 4, пламя из которой направлено в топку 5. В топке образуются высокотемпературные дымовые газы с температурой Т ≥ 1700К. В верхней части топки они имеют меньшую температуру (Т = 1200К). Дымовые газы с такой температурой поступают в газоотвод 6, в котором последовательно проходят через пароперегреватель 16, экономайзер 14 и воздухоподогреватель 12. Проходя через эти аппараты, дымовые газы отдают им свою теплоту, в результате чего их температура понижается до 300 – 310К. Охлажденные дымовые газы проходят через устройство газоочистки 7, дымососом 8 направляются в дымовую трубу 9 и удаляются в атмосферу. В устройстве газоочистки из охлажденных дымовых газов выделяются твердые примеси, которые вместе с золой и шлаком топки 5 подаются в шлако-золоудалитель и выводятся из котельной.

Рисунок 7.2. Функциональная блок-схема котельной

на твердом топливе

1 – загрузочный бункер, 2 – углеразмольная мельница, 3 – вентилятор, 4 - горелка, 5 – топка, 6 – газоотвод, 7 – устройство газоочистки, 8 – дымосос, 9 – дымовая труба, 10 – шлако- золоудалитель, 11 – вентилятор воздуха, 12 – воздухоподогреватель, 13 – питательный насос воды, 14 – экономайзер, 15 – водяной баран, 16 – пароперегреватель.

Для повышения температуры горения в горелку 4 воздушным вентилятором 11 подается кислород воздуха. Подводимый воздух проходит через воздухоподогреватель 12 и не снижает температуру горения.

В котельной рабочим телом является вода, которая (после соответствующей водоподготовки) подается питательным насосом 13 в водяной барабан 15 через экономайзер 14. В экономайзере 14 подводимая вода предварительно нагревается, что позволяет уменьшить потребности в теплоте, поступающей из топки 5. Водяной барабан связан с топкой системой труб и экранов, которые обеспечивают прохождение воды через пространство топки и превращают ее в пар. В водяном барабане пар, имеющий высокое давление, освобождается от капелек воды, затем проходит через пароперегреватель 16, в котором его качество еще более повышается, и поступает к потребителю или в теплообменное устройство для получения горячей воды. Освобождение пара от капелек воды замедляет процесс конденсации при его транспортировке.

Котельные на жидком или газообразном топливе отличаются его подачей и системой зажигания. При жидком топливе используется форсунка, которая его распыляет, а при газообразном топливе применяются газовые горелки, обеспечивающие его равномерную подачу в зону горения.

Для определения мест экономии теплоты, рассмотрим тепловой баланс котельной.

Приходящая часть теплоты определяется следующим образом:

QВХ = QТОП + QФТ + QB (7.11)

где QТОП – низшая теплота сгорания топлива, Дж.;

QФТ – физическая теплота топлива, как тела, Дж.;

QB – теплота, вносимая с воздухом, Дж.

Обычно QТОП гораздо больше QФТ и QB, что дает возможность считать QВХ = QТОП.

Расходная часть теплового баланса включает следующие величины:

QВЫХ = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 (7.12)

где Q1 – полезная теплота, то есть, теплота, используемая в котле, пароперегревателе и водяном экономайзере, Дж.;

Q2 – потери теплоты с уходящими дымовыми газами, Дж.;

Q3 – потери теплоты от химической неполноты сгорания топлива, Дж.;

Q4 – потери теплоты от механической неполноты сгорания топлива, Дж.;

Q5 – потери теплоты в окружающее пространство, Дж.;

Q6 – потери теплоты с выводимой золой и шлаками, Дж.

С учетом принятых допущений тепловой баланс котельной можно представить в следующем виде:

QТОП = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 (7.13)

Разделив (7.13) на QТОП и умножив на 100% получим:

100 = q1 + q2 + q3 + q4 + q5 + q6 (7.14)

Здесь qj – процентное отношение соответствующей составляющей расходной части теплового баланса к теплоте сгорания топлива.

Коэффициент полезного действия котла равен отношению полезно расходуемой теплоты к теплоте сгорания топлива.

(7.15)

(7.15)

Как следует из теплового баланса и схемы промышленной котельной, энергосбережение обеспечивается следующими путями:

§ повышение температуры горения топлива;

§ уменьшение потерь тепла от топки в окружающую среду;

§ повышения эффективности работы пароперегревателя, экономайзера и воздухоподогревателя;

§ вторичного использования низкотемпературного тепла отводимых в атмосферу дымовых газов и шлаков.

Повышение температуры горения топлива достигается путем увеличения поверхности окисления (более тонкий размол, распыление и т.п.), заменой низкокалорийного топлива на топливо с более высокой теплотворной способностью, увеличением подачи кислорода в зону горения.

Теплопотери от топки в окружающую среду обусловлены теплопроводностью через стенки топки и последующей радиацией тепла с поверхности стенок. В соответствии с этим стремятся снизить поток тепла через стенки, уменьшить поверхность теплоотдачи и уменьшить коэффициент черноты наружных стенок. Для снижения потока тепла через стенки применяют теплоизоляционные материалы. Учитывая высокую температуру в топке, теплоизоляция выполняется многослойной, например, как на рисунке 7.3.

Кирпичная кладка изнутри обычно обмуровывается огнеупорной глиной, а снаружи (со стороны воздушной прослойки) укладывается асбест. Слой 2 удерживается металлическими листами, которые с внешних сторон имеют покрытие, близкое к зеркальному.

Для снижения поверхности теплоотдачи радиацией стремятся форму топки приближать к сфере, так как сфера из всех геометрических тел имеет наименьшее отношение поверхности к замыкаемому объему. Поверхность топки обычно покрывается металлическими листами с малым коэффициентом черноты (в пределе – поверхность зеркальная).

Рисунок 7.3. Разрез топки

1 – металлическое покрытие с малым коэффициентом черноты, 2 - теплоизолятор с малым коэффициентом теплопроводности, 3 – воздушная прослойка, 4 – кирпичная кладка из шамотного кирпича, 5 – топка.

Следует учитывать, что радиационное тепло от топки поступает в помещение котельной, а затем через ограждения этого помещения уходит в окружающую среду. Для снижения этих теплопотерь пол котельной выполняется из прочных теплоизоляционных материалов (керамзит, шлакобетон, пенобетон и т.п.). Стены и крыша котельной также должны иметь достаточную теплоизоляцию. Кроме того, потолок должен иметь белый цвет, а стены покрыты кафелем.

Эффективность использования пароперегревателя, водяного экономайзера и воздухоподогревателя определяется местом их установки. Обычно они располагаются по ходу дымовых газов в той последовательности, в которой указаны. Следует также помнить, что все эти аппараты являются теплообменными устройствами, поэтому для оценки их эффективности следует применять эксергетический анализ (см. гл. 6).

Вторичное использование тепла дымовых газов и шлаков является наиболее трудной задачей. Трудности обусловлены тем, что котельная является нагревательной установкой, тепловые потери стремятся свести к минимуму уже при ее проектировании. Тем не менее, в рамках энергосбережения можно рассматривать такие мероприятия, как использование горячих шлаков для подогрева теплиц в весеннее время для ускорения получения тепличной продукции. Кроме того, отводимое тепло дымовых газов может использоваться для подогрева биомассы в установках по производству биотоплива. Принцип получения биотоплива будет рассмотрен позже.

7.3. Рациональное энергоиспользование

в системах производства и распределения энергоносителей

Теплота передается от котельной энергоносителями, в качестве которых используется пар или вода. Существует несколько конкурирующих вариантов производства и распределения энергоносителей – централизованное от теплоэлектроцентрали (ТЭЦ) или районной котельной (РК), или автономное от автономных источников тепла. Здесь, в соответствии с названием главы, мы рассмотрим два варианта теплоснабжения – централизованное от районной котельной или автономное.

Рассматриваемые варианты являются классически альтернативными, так как имеют совершенно противоположные достоинства и недостатки.

Достоинством централизованного варианта от районной котельной является возможность обеспечения более высокого коэффициента использования топлива, так как температура его сгорания на более крупных котельных выше, чем при сжигании в автономных теплофикационных установках. Однако при централизованном теплоснабжении требуется транспортировка теплоты к рассредоточенным потребителям, а значит неизбежны транспортные потери или дополнительные затраты на теплоизоляцию теплотрассы.

Автономные теплофикационные установки имеют более низкую температуру сгорания топлива, чем крупные районные котельные, но совершенно не имеют транспортных теплопотерь, так как при автономном теплоснабжении нет нужды в транспортировке теплоты.

Таким образом, для выбора варианта теплоснабжения необходимо сравнить расход топлива, который определяется исходя из следующих соображений.

При использовании районной котельной необходимое количество теплоты равно:

QТР ЦТ = ∑Q1j + QПОТ ЦК + QПОТ ТТ (7.16)

где QТР ЦТ – требуемое количество теплоты при централизованном теплоснабжении, Дж.;

∑Q1j – сумма полезно потребляемой теплоты j-тыми потребителями, Дж.;

QПОТ ЦК – потери теплоты в центральной котельной, Дж.;

QПОТ ТТ – потери теплоты в теплотрассе, Дж.

Потери теплоты в централизованной котельной можно выразить через ее к.п.д. (см. (7.15)). Тогда можно записать:

(7.17)

(7.17)

Здесь ηЦК – к.п.д. централизованной котельной.

В случае использования автономных теплофикационных установок потери теплоты в теплотрассе отсутствуют. Следовательно:

(7.18)

(7.18)

где QТРАТ – требуемое количество теплоты при автономном теплоснабжении, Дж.;

ηАУ – к.п.д. автономной теплофикационной установки.

В общем случае в рассматриваемых вариантах может применяться разное топливо с разной теплотворной способностью. Тогда потребность в топливе определиться по формулам:

§ при централизованном теплоснабжении

(7.19)

(7.19)

§ при автономном теплоснабжении

(7.20)

(7.20)

Здесь кЦТ, кАТ – теплотворная способность топлива, используемого при централизованном и автономном теплоснабжении соответственно, Дж/кг (Дж/м3).

Наиболее рациональный вариант определяется сравнением (7.19) и (7.20).

Обратим внимание, что к.п.д. крупных районных котельных зависит от их загрузки. Установлено /4, 8, 10/, что максимальное значение к.п.д. наблюдается при загрузке приблизительно 80% от максимально возможной. Практически тепловая нагрузка (то есть, потребность в теплоте) изменяется в течение года и суток в зависимости от технологии производства и температуры окружающей среды. В этом случае центральные районные котельные имеют два и более котла, мощность которых выбирается следующим образом.

В случае, когда нагрузка имеет только пики (или только провалы) по отношению к средней, принимают два котла, один из которых работает при средней нагрузке (или при провалах), а второй подключается при увеличении тепловой нагрузки до пиковых (или средних) значений. Отметим, что пики или провалы нагрузки могут быть обусловлены не изменением температуры окружающей среды, а производственными технологиями. В этом случае резервный котел должен находиться в горячем резерве, что увеличивает расход топлива.

Если тепловая нагрузка имеет явно переменный характер (это часто бывает связано с производственными условиями), график которой имеет по отношению к среднему значению пики и провалы, то в котельной устанавливается три котла. Рекомендуемый режим работы котлов показан на рисунке 7.4.

Рисунок 7.4. Время работы котлов при переменной в течение времени t

тепловой нагрузке (пример). Интегральное время работы котлов обозначено штриховкой.

В заключение отметим, что если по производственным условиям центральная котельная работает круглогодично с подачей тепла на производственные нужды, то необходимо иметь еще один резервный котел, который будет работать во время плановых и аварийных ремонтов основных котлов. Если центральная котельная имеет бытовую нагрузку, то плановый ремонт обычно проводится в летнее время, и резервный котел не нужен.

Глава 8. Энергосберегающие

Технологии

8.1. Особенности энергосбережения в высокотемпературных

теплотехнологиях

Высокотемпературное тепло применяется при плавке и обработке металлов. Для определения возможных путей сбережения энергии рассмотрим кратко соответствующие технологии.

Наибольший расход высокотемпературной теплоты имеет место при выплавке металлов. Для получения металлов можно плавить руду или металлолом. Доказано, что при получении, например, стали из металлолома расход теплоты на плавку можно сократить на 30 – 40%. Однако это не всегда возможно. Так сталь обычно выплавляется в конверторных печах с кислородным дутьем /8/. Такие печи могут быть загружены металлической рудой на 100%, а металлоломом только на 30%. Естественно, при такой недогрузке получить теоретически возможную экономию топлива нельзя. Наряду с этим, электродуговые печи могут работать при загрузке металлоломом на 100%. В связи с этим, видимо, эффективно использовать электродуговые печи для получения стали из металлолома, а конверторные – для получения стали из железной руды.

Здесь же следует отметить некоторые недостатки получения стали из металлолома, которые снижают эффективность его использования.

Во-первых, сталь, получаемая из металлолома обычно более низкого качества.

Во-вторых, при получении стали из металлолома его необходимо тщательно сортировать. Сортировка, обычно проводится на основе различия магнитных характеристик металла с использованием электромагнитных полей. Естественно это потребует дополнительных затрат энергии.

Аналогичная ситуация имеет место и при выплавке других металлов.

Таким образом, направлением энергосбережения при выплавке металлов является расширение применения электродуговых печей, и расширение использования в качестве исходных материалов металлолома. Но при этом необходимо учитывать требования к качеству выпускаемых металлов и дополнительные затраты на сортировку металлолома.

К высокотемпературным технологиям относится также нагрев и закалка металлических изделий. Эти технологические процессы гораздо больше распространены в сельском хозяйстве и на них следует обратить более пристальное внимание.

Нагрев основан на подведении тепла к нагреваемому изделию с целью, его последующей деформации или закалки. Если нагрев проводится с целью последующей деформации, то он может протекать медленно. Закалка металлических изделий основана на быстром их нагреве и последующем быстром охлаждении. Причем и нагрев, и охлаждение должны быть равномерными. В этой связи особенно удобно применять электронагрев, в основе которого лежит закон Джоуля – Ленца. В соответствии с этим законом, при прохождении по металлу тока в нем выделяется теплота, определяемая по формуле:

Q = I2Rτ (8.1)

где Q – выделяемая теплота, Дж.;

I – протекающий ток, А;

R – активное сопротивление участка, по которому протекает ток, Ом;

τ – время протекания тока, сек.

Активное сопротивление связано с материалом и размерами нагреваемого участка следующей зависимостью:

(8.2)

(8.2)

где ρ – удельное сопротивление металла, Ом.м;

l – длина нагреваемого участка, м;

S – поперечное сечение нагреваемого участка, м2.

Расчет усложняется тем, что все величины, определяющие сопротивление металла, изменяются при изменении температуры. Однако если принять, что увеличение длины пропорционально увеличению сечения, то сопротивление нагреваемого металла будет зависеть только от его удельного сопротивления. Установлено, что удельное сопротивление металлов зависит от температуры следующим образом:

ρt = ρ20[1 + α(t + 20)] (8.3)

где ρt – удельное сопротивление металла при температуре t, Ом.м;

ρ20 – удельное сопротивление металла при температуре 20оС, Ом.м;

α – температурный коэффициент изменения сопротивления, оС– 1;

t – температура нагрева, оС.

В таблице 8.1 приведены необходимые для расчета данные для некоторых металлов.

При нагреве переменным током зависимость сопротивления от температуры сохраняется, то есть, остаются справедливыми (8.2) и (8.3). Но ток распределяется по сечению неравномерно. Например, если металлическая деталь будет иметь форму цилиндра, то плотность переменного тока повышается по направлению от центра сечения к поверхности. При неравномерной плотности тока по сечению нельзя принимать, что при нагреве отношение длины детали к ее сечению остается постоянным. Это связано с различием молекулярного взаимодействия между участками с разной температурой и с одинаковой температурой. Если температура по сечению цилиндра распределена неравномерно, причем перепад температур между поверхностью и центральной частью велик, то температурное удлинение затруднено. Это обусловлено тем, что при удлинении должны смещаться слои горячих и холодных участков, чему препятствуют межмолекулярные силы. Температурное увеличение сечения происходит без видимого сопротивления со стороны межмолекулярных сил, так как при этом увеличиваются расстояния между одинаково нагретыми молекулами.

Таблица 8.1

Характеристики сопротивления постоянному току некоторых металлов

| Металл | Удельное сопротивление, Ом.м | Температурный коэффициент, оС |

| Сталь: § 1% углерода § 0,5% углерода § 0,4% углерода Алюминий Железо Медь: § чистая § мягкая § твердая | 0,15*10–6 0,125*10–6 0,10*10–6 0,031*10–6 0,14*10–6 0,0162*10–6 0,0172*10–6 0,0175*10–6 | 6,25*10–3 6,20*10–3 6,18*10–3 3,7*10–3 4,8*10–3 4,0*10–3 4,0*10–3 4,0*10–3 |

Таким образом, сопротивление металла при нагреве зависит от его размеров. Этот эффект проявляется даже при промышленной частоте тока 50 Гц. На рисунке 8.1 приведены зависимости тока частотой 50 Гц от времени его протекания для металлических прутков различного диаметра, но одинаковой длины. Принято, что напряжение во всех случаях равно и поддерживается на номинальном уровне, а нагрев проводиться до одной и той же температуры.

Рисунок 8.1. Зависимость тока частотой 50 Гц от времени протекания

по металлическому пруту

1 – диаметр 25 мм, 2 – диаметр 45 мм, 3 – диаметр 60 мм.

Как видно из приведенного рисунка, при увеличении сечения нагреваемой детали температурное увеличение длины замедляется и отстает от температурного увеличения сечения. Так при диаметре 60 мм увеличение длины затормаживается холодной центральной частью, а сечение продолжает увеличиваться за счет нагретых периферийных слоев. Это приводит к уменьшению сопротивления переменному току и к увеличению тока почти до исходного (холодного) состояния. Восстановление значения тока приводит к восстановлению мощности, идущей на нагрев.

Этот эффект проявляется еще больше при увеличении частоты тока.

Принимая во внимание, что для нагрева металлов используются значительные токи, направлением энергосбережения также будет являться стремление к уменьшению сопротивления всех электрических контактов.

Для закалки металлических деталей боле эффективно применять индукционный электронагрев. Эффективность заключается в том, что при таком способе нагрева можно нагревать только тонкий поверхностный слой, чего бывает достаточно для упрочнения детали.

Физическая сущность электромагнитной индукции заключается в том, что в металлах, помещенных в переменное магнитное поле, возникает электродвижущая сила (э.д.с.). Под действием э.д.с. индукции протекает ток индукции, который и нагревает металл.

Электродвижущая сила индукции зависит от числа параметров индуктора (катушки), который создает переменное магнитное поле, и определяется по формуле:

E = 4,44 f ω Ф (8.4)

где E – э.д.с. индукции, В;

f – частота тока, протекающего по обмотке индуктора, Гц;

ω – количество витков обмотки индуктора;

Ф – магнитный поток, создаваемый индуктором, Вб.

Под действием э.д.с. индукции в металле протекает ток

(8.5)

(8.5)

где Z – полное сопротивление металлического проводника переменному току, Ом.

Ток индукции протекает по поверхности металла, причем, чем выше частота индуцируемого тока, тем меньше глубина его проникновения в толщу металлического проводника. Толщина проникновения, или глубина нагреваемого слоя определяется по формуле:

(8.6)

(8.6)

Здесь δ – толщина наружного нагреваемого слоя, мм;

μ – магнитная проницаемость.

На рисунке 8.2 показан график глубины проникновения тока индукции в стальной пруток в зависимости от частоты тока при нагреве до 1000 оС. Как видим, с увеличением частоты тока глубина нагрева уменьшается. при уменьшении глубины потребуется меньшая мощность, а, следовательно, возможна экономия энергии.

Рисунок 8.2. зависимость глубины нагрева стали от частоты индуцируемого тока

Кроме описанного явления для повышения эффективности электроиндукционного нагрева можно использовать эффект близости. Эффект близости проявляется следующим образом:

§ если по двум близко расположенным проводникам протекает ток одинаковой частоты и одного направления, то мощность концентрируется на внешней части этих проводников;

§ если по двум близко расположенным проводникам протекает ток одинаковой частоты, но разного направления, то мощность концентрируется на внутренней части этих проводников;

§ если ток протекает по спирали, то мощность концентрируется на внутренних поверхностях витков.

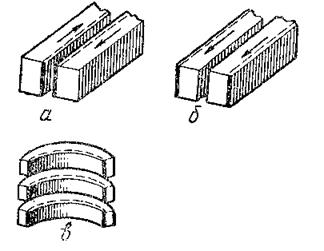

Описанные эффекты близости поясняются рисунком 8.3.

Рисунок 8.3. К пояснению эффектов близости

а – при протекании токов в разных направлениях, б – при протекании токов в одном направлении, в – при протекании тока по спирали

При различных сочетаниях взаимного расположения проводников эффекты складываются. В частности, при нагреве внешней части полой цилиндрической детали эффект близости усиливается, в результате внешняя поверхность цилиндра легко нагревается. Если же требуется закалить внутреннюю поверхность полого цилиндра, то эффекты близости компенсируются, что потребует значительного увеличения мощности индуктора.

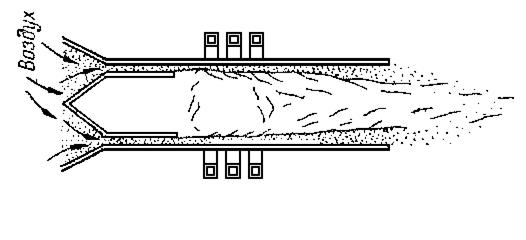

Для получения более высоких температур используются электроплазменные горелки (рисунок 8.4).

Рисунок 8.4. Электроплазменная горелка

Газоэлектрическая плазма представляет собой ионизированный газ, разогретый в переменном магнитном поле индуктора до температуры 1*104 – 2*104 К. Если через эту плазму продувать воздух, то он нагревается до еще большей температуры. Электроплазменные горелки в отличие от ацетиленовых горелок позволяют получать более высокие температуры и экономить карбид кальция. Однако индукционные установки имеют очень низкий коэффициент использования мощности, что должно учитываться при их применении.

8.2. Энергосбережение в системах отопления, вентиляции

и горячего водоснабжения

Системы отопления можно разделить на два вида: централизованные системы отопления и автономные системы отопления.

Достоинством централизованной системы отопления является горение топлива при более высоких температурах, а, следовательно, можно получить более высокий к.п.д. котельной установки. Кроме того, более высокая температура горения топлива позволяет использовать перегретый пар, то есть, более эффективный теплоноситель, чем вода.

К недостаткам централизованной системы отопления следует отнести неизбежные потери тепла в тепловых сетях.

По данным /11/ в России в тепловых сетях общего пользования ежегодно теряется в окружающую среду около 25 млн. т.у.т. В распределительных сетях теряется в окружающую среду 55 – 60 млн. т.у.т. Приблизительно 30% всех потерь теплоты в теплотрассах приходится на сети малого диаметра (до 80 мм).

Таким образом, потери в тепловых сетях приводят к увеличению расхода топлива (около 100 млн. т.у.т.). Кроме очевидного экономического ущерба, перерасход котельного топлива отрицательно влияет и на экологию. Так при сжигании 1 т.у.т. в атмосферу выбрасывается 4,5 кг азотных соединений и 20 кг серных соединений и твердых золовых частиц /11/.

Потери в теплотрассе пропорциональны температурному напору между теплоносителем и окружающей средой. В этом плане подземные теплотрассы находятся в лучших условиях, чем воздушные, так как температура воздуха обычно ниже, чем температура грунта на глубине более 1 метра[20].

Теплотрассы от централизованных источников тепла обычно имеют две линии[21]: прямую, по которой теплота поставляется потребителям, и обратную, по которой возвращается обратная вода или конденсат после отдачи теплоты в зону ее использования. Для снижения температурного напора поддерживается минимально возможная температура обратной воды, которая вместе с потребителем определяет температуру теплоносителя в прямой линии. Учитывая кольцевое движение теплоносителя, следует придавать большое значение теплоизоляции не только прямой линии, но и обратной, так как сохранение температуры обратной воды снижает потребности в ее последующем подогреве. Кроме того, не предусмотренные потери тепла в обратной линии могут стать причиной ошибочного повышения температуры теплоносителя в прямой линии.

Наиболее вероятным местом потерь тепла по теплотрассе является водозапорное оборудование (вентили) и места разветвлений. Во-первых, в этих местах наиболее сложно уложить теплоизоляцию, во-вторых, подвижные соединения наиболее подвержены разрушению при замерзании теплотрассы. Замерзание теплотрассы может происходить в результате аварий в системе теплоснабжения. В России, из-за высокой изношенности тепловых сетей и отсутствия ответственности ремонтно-эксплуатационного персонала, размерзание вентилей происходит достаточно часто. Причем течь в вентилях обнаруживается не сразу, и теплота теряется в окружающую среду вместе с вытекающим теплоносителем.

Для устранения этих потерь необходимо периодически осматривать водозапорное оборудование с полной его разборкой и проведением профилактики. Кроме периодических профилактик следует проводить аварийные осмотры и аварийные ремонты после каждой остановки централизованной котельной.

Сокращению расхода топлива способствует принудительная прокачка теплоносителя через потребители тепла (батареи отопления). Принудительная прокачка обязательна в централизованных системах теплоснабжения, а в системах автономного теплоснабжения может обеспечить снижение температуры теплоносителя до 30%. Однако сами прокачивающие насосы являются потребителями электрической энергии.

Таким образом, экономичность насосов в системе теплоснабжения определяется расходом электроэнергии. При плотности воды 1000 кг/м3 удельный расход энергии определяется следующей формулой /11/:

(8.7)

(8.7)

где ω – удельный расход электроэнергии, кВт.ч/м3;

НН – номинальный напор насоса, м;

ηН – к.п.д. насоса, о.е.;

ηЭД – к.п.д. электродвигателя, о.е.;

ηЭС – к.п.д. электросети, о.е.;

QH – номинальная производительность насоса, м3/час;

QФ – фактическая производительность насоса, м3/час.

В формуле (8.7) расчетный коэффициент 0,0072 имеет размерность кВт.ч/м4.

Значительной экономии электроэнергии можно достичь путем согласования напора насоса и сопротивления трубопровода. В этой связи необходимо стремиться, чтобы точка пересечения индивидуальной характеристики насоса и характеристики трубопровода находилась в зоне номинального к.п.д. (рисунок 8.5).

Добиться такого согласования можно либо путем изменения насоса (удалением колес или подрезкой лопастей), либо путем изменения параметров трубопровода (уменьшением или увеличением длины, увеличением или уменьшением диаметра труб), либо сочетанием этих путей. Напор насоса после подрезки лопастей можно определить из соотношения /11/:

(8.8)

(8.8)

где НИЗМ – напор насоса после изменений (подрезки) лопастей, м;

DН – исходный (заводской) диаметр лопастей, м2;

DИЗМ – диаметр лопастей после изменения (подрезки), м.

Рисунок 8.5. К выбору насоса

1, 2 – характеристика насоса до и после изменений (QH = f(H), 3, 4 – характеристика трубопровода до и после изменений (QТР= f(H), 5 – к.п.д. насоса

Для обеспечения комфортного микроклимата внутри помещений применяются системы вентиляции, которые подают (приточные системы вентиляции) или откачивают (вытяжные системы вентиляции) воздух. Приточные системы вентиляции могут подавать холодный или подогретый наружный воздух.

Расчет вентиляции основан на решении дифференциального уравнения:

Lz1dt + zdt – Lz2dt = Vdz2 (8.9)

где L – расход воздуха на удаление вредностей из помещения, м3/час.

z1 – содержание единиц вредностей в наружном воздухе, ед./м3;

t - время удаления, час;

z – вредности, выделяемые в помещении за единицу времени, ед/час;

z2 – содержание единиц вредностей в удаляемом воздухе, ед/м3.

V – объем вентилируемого помещения, м3.

Принимая t = ∞, после интегрирования получаем:

(8.10)

(8.10)

В соответствии с (8.10) расчетные формулы для удаления конкретных вредностей имеют вид:

§ на удаление избыточной влаги

(8.11)

(8.11)

где  = d1φH,

= d1φH,  = d2φВН;

= d2φВН;

d1 – содержание влаги в наружном воздухе в насыщенном состоянии при заданной температуре, г/м3;

d2 – содержание влаги внутри помещения в насыщенном состоянии при заданной температуре, г/м3;

φН – относительная влажность наружного воздуха, о.е.;

φВН – относительная влажность воздуха внутри помещения, о.е.;

W – выделение влаги внутри помещения, г/час.

§ на удаление избыточной углекислоты

(8.12)

(8.12)

где  – количество углекислоты, выделяемой в помещении, г/час;

– количество углекислоты, выделяемой в помещении, г/час;

С1 – содержание углекислоты в наружном воздухе, г/м3;

С2 – допустимое содержание углекислоты в помещении, г/м3;

§ на удаление избыточного тепла

(8.13)

(8.13)

где QИ – поток избыточной теплоты внутри помещения, Дж/час;

tВН – внутренняя температура воздуха, оС;

tН – температура наружного воздуха, оС;

с – объемная теплоемкость воздуха, Дж/кг*град

Системы вентиляции имеют электропривод, в связи с чем, энергосбережение сводится к экономии электроэнергии. Наиболее экономичное потребление электроэнергии будет иметь место в случае равенства момента сопротивления и номинального момента электродвигателя вентилятора. Здесь следует отметить, что в любых помещениях, а в сельскохозяйственных помещениях особенно, требуемая производительность вентилятора зависит от сезона года. Это в свою очередь требует соответствующего изменения момента электродвигателя. Таким образом, значительной экономии электроэнергии на вентилирование можно достичь, применяя для привода вентилятора многоскоростные или иные регулируемые электродвигатели.

Направлением энергосбережения при горячем водоснабжении, кроме подбора насоса, может быть аккумулирование горячей воды. Применение аккумуляторов горячей воды позволяет разгружать нагревательные установки в период пика нагрузки. Особенно эффективно аккумулирование горячей воды при автономной системе горячего водоснабжения, основанной на электронагреве.

Аккумулированная теплота определяется следующим образом:

QA = cm(tГ – t0) (8.14)

где с – теплоемкость аккумулирующего вещества, Дж/кг.град.;

m – Мааса аккумулирующего вещества, кг;

tГ – температура нагрева аккумулирующей массы, град.;

t0 – температура окружающей среды, град.

Если теплота аккумулируется непосредственно в нагреваемой воде, то вместо t0 следует принимать требуемую температуру горячей воды.

Для увеличения времени сохранения аккумулированной теплоты можно использовать фазовые превращения вещества или повышать давление внутри аккумулятора. В этом случае уравнение расхода теплоты имеет вид:

QA = cm(tГ – t0) + λm (8.15)

Здесь λ – коэффициент фазового перехода, например, плавления, Дж/кг.

Как следует из (8.15), при достижении температуры фазового перехода теплота расходуется на изменение агрегатного состояния аккумулирующего вещества и его температура не повышается. После прекращения подачи теплоты, аккумулирующее вещество начинает обратное фазовое превращение, и до его полного завершения температура также будет оставаться постоянной. Такой аккумулятор, во-первых, увеличивает время аккумулирования теплоты, а во-вторых, позволяет использовать тепловую энергию или электроэнергию для зарядки аккумулятора в наиболее удобное время. На рисунке 8.6 показаны сравнительные графики работы тепловых аккумуляторов с обычным и фазопревращаемым материалом.

Рисунок 8.6. Изменение температуры в аккумуляторах тепла

1 – с обычным аккумулирующим материалом, 2 – с фазопревращаемым аккумулирующим материалом

8.3. Энергосбережение в сушильных, выпарных

ректификационных установках

Сушка, или процесс удаления влаги из различных материалов, весьма распространен во всех отраслях производства. Особое место сушка занимает в сельском хозяйстве.

В сельском хозяйстве применяется сушка получаемой продукции (зерна, корнеплодов и т.п.) и сушка для получения продукции (скошенной травы для получения сена, фруктов для получения сухофруктов и т.п.). В процессе сушки удаляют часть влаги из продукта, что сдерживает развитие гнилостных бактерий и увеличивает время хранения продукта. Обычно процессы сушки экономически оправданы и затраты на их проведение окупаются за короткий период времени. Вместе с тем рациональная сушка позволяет еще более снизить затраты энергии, что обеспечит получение дополнительного эффекта. Для уяснения путей энергосбережения кратко рассмотрим процессы удаления влаги из продукта.

Процесс сушки материалов состоит из нарушения связи влаги с материалом и последующего ее удаления в окружающую среду. В соответствии с классификацией академика П.А.Ребиндера /10/ различают химическую, физико-химическую и физико-механическую связь влаги с материалом.

Химическая связь влаги с материалом образуется за счет внутримолекулярных сил, и в этом случае влага (вода) может быть удалена только в ходе химических реакций или горения.

Физико-химическая связь влаги с материалом образуется за счет межмолекулярных сил, и подразделяется на абсорбционную и осмотическую связь. Абсорбционно связанная влага удерживается на поверхности частиц тела по всему его объему за счет межмолекулярных сил. При подведении к границе "тело-влага" теплоты связь разрушается, и влага испаряется с поверхности частиц тела. Осмотически связанная влага проникает внутрь тела через проницаемые перегородки и удерживается силами осмотического давления. Под действием градиента влажности осмотически связанная влага может диффундировать по всему объему тела.

Физико-механическая связь влаги с телом обусловлена физическими силами поверхностного смачивания и капиллярного всасывания. Эта связь наименее сильная, и влага может быть удалена при небольших затратах энергии.

Независимо от формы связи различают также внешнюю и гигроскопическую влагу. Гигроскопическая влага в процессе сушки полностью не удаляется.

Любому значению относительной влажности воздуха (окружающей среды) соответствует определенная влажность материала, при которой масса влаги, испаряемая в воздух, равна массе конденсируемой влаги, проникающей в материал. При этом парциальное давление пара на поверхности тела (рП) равно парциальному давлению пара в воздухе (рВ), то есть рП = рВ. Равновесное состояние может быть достигнуто либо поглощением пара из воздуха (сорбция влаги), либо испарением влаги в воздух (десорбция влаги). Равновесная влажность тела при относительной влажности воздуха φВ = 100% называется гигроскопической влажностью ωГ. Таким образом сорбция влаги возможна только до тех пор, пока не будет достигнута гигроскопическая влажность.

Можно построить зависимость между относительной влажностью воздуха и влажностью тела для определенной температуры. Такая зависимость называется изотермой сорбции или десорбции.

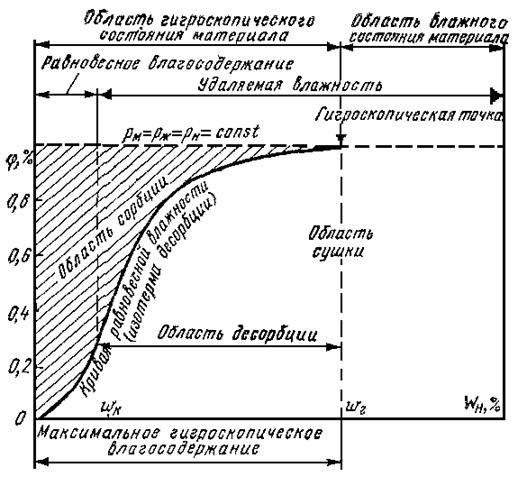

На рисунке 8.7 приведена изотерма десорбции капиллярно-пористых тел.

Влага, которую можно удалить из материала в процессе десорбции, определяется следующим образом:

ωУД = ω – ωР (8.16)

где ωУД – удаляемая при сушке влага, о.ед;

ω – влажность материала, о.ед;

ωР – равновесная влажность при определенной относительной влажности воздуха, о.ед.

при нагреве тела влага перемещается в результате двух явлений: процесса диффузии и процесса термодиффузии. Движителем процесса диффузии является градиент влагосодержания  , а процесса термодиффузии градиент температур

, а процесса термодиффузии градиент температур  . Здесь u – влагосодержание, кг/м3, Т – температура, К, х - координата, м.

. Здесь u – влагосодержание, кг/м3, Т – температура, К, х - координата, м.

Рисунок 8.7. Изотерма десорбции

Очевидно, в процессе нагрева тела возникают оба градиента, которые вызывают встречные потоки движения влаги (рисунок 8.8). Сушка будет происходить в том случае, если результирующий поток будет направлен из глубины тела к его поверхности.

Отсюда становится ясным первый принцип интенсификации процесса сушки – чем выше градиент температур, тем быстрее протекает процесс сушки. Однако при сушке сельскохозяйственной продукции увеличение градиента температур ограничено.

Рисунок 8.8. К движению влаги в нагреваемом материале

при сушке

Также ясно, что температурный градиент при нагреве следует направлять изнутри материала к его поверхности. При внешнем подводе тепла это достаточно проблематично. Однако при применении электронагрева это не вызывает особых трудностей, так как источник тепла может быть размещен внутри высушиваемого объема, например внутри бурта корнеплодов.

Так как процесс удаления влаги зависит от равновесного влагосодержания, то ускорить процесс сушки (а значит и уменьшить потребляемую тепловую энергию) можно путем понижения равновесного влагосодержания ωР. Этого можно достичь путем удаления влаги из окружающего воздуха. Влага из воздуха удаляется путем вентилирования (см. п.8.2), то есть удаления влажного воздуха, окружающего высушиваемый продукт.

Понизить влагосодержание окружающей среды можно также и выведением высушиваемого продукта из окружающего влажного воздуха в более сухой. Например, в сельскохозяйственном производстве осуществляют перебрасывание буртов зерна зернометателями из одного места в другое. При этом происходят следующие эффекты:

§ перемещение зерна в более сухое окружающее пространство;

§ перемешивание сухих и влажных слоев зерна;

§ увеличение отношения испаряемой поверхности к занимаемому объему;

§ проветривание зерна во время его полета.

Данный способ весьма эффективен для сушки только что убранного зерна на механизированном току, так как достаточный нагрев происходит за счет солнечного излучения и не требуется дополнительного подвода теплоты. В последующем зерно подсушивается перемещением в элеваторах, однако при этом может потребоваться продувка норий горячим воздухом.

Следует отметить, что не все сельскохозяйственные продукты можно сушить путем перебрасывания. Так, мягкие корнеплоды, фрукты, капуста и т.п. при перебрасывании будут получать механические повреждения. В этой связи предварительная сушка этих продуктов производится путем продувания воздуха сквозь бурты, насыпанные на короб из реек (рисунок 8.9). Воздух, проходящий через короб, при этом может подогреваться.

Рисунок 8.9. Сушка корнеплодов путем продувки теплого воздуха

через короб в бурте

Таким образом, направлениями энергосбережения при сушке продуктов могут быть увеличение поверхности испарения по отношению к занимаемому объему, создание максимально возможного температурного градиента и направление его изнутри продукта к поверхности, удаление влаги из окружающего воздуха путем вентилирования, периодическое перемещение высушиваемого продукта в пространстве.

Процессы выпаривания и ректификации аналогичны процессам сушки.

Выпаривание применяется в перерабатывающих отраслях сельского хозяйства для получения масел животного и растительного происхождения, например, "топленного" сливочного масла. В отличие от обычной сушки при выпаривании необходимо более глубокое осушение продукта, с удалением абсорбционно связанной влаги. Это повышает энергоемкость процесса. Вместе с тем при выпаривании допускаются бóльшие градиенты температуры, что способствует энергосбережению. Для уменьшения расхода теплоты может быть перспективным понижение давления в емкости с продуктом, который подвергается выпариванию.

Ректификацией называется способ тщательной очистки жидкостей. Например, ректификация применяется для выделения спиртов повышенной чистоты. В основе процесса ректификации лежат различные температуры кипения различных жидкостей. Сущность ректификации состоит в следующем.

Жидкость[22] испаряется при любой температуре. Однако наиболее интенсивное испарение происходит при кипении жидкости. Если имеется смесь нескольких жидкостей (обычно это водные растворы) с разной температурой кипения, то в парах будет подавляющее число молекул той жидкости, температура кипения которой ниже температуры раствора. Так, если в растворе имеются вода (температура кипения 100оС), тяжелые спирты (температура кипения 85 – 87оС), этиловый спирт (температура кипения 79оС), ацетон (температура кипения 30оС), и температура раствора 80оС, то в паре будут преобладать молекулы ацетона и этилового спирта. Если этот пар впоследствии подвергнуть охлаждению (конденсации), то получим спиртовой раствор ацетона. Поместив этот раствор в среду с температурой 35 –

Дата добавления: 2016-03-05; просмотров: 1691;