Рабочий процесс исполнительных аппаратов

В исполнительных (рабочих) аппаратах ПТП происходит преобразование давления сжатого воздуха в усилие на штоке, непосредственно приводящее в действие тормозные механизмы. Рабочие аппараты выполняются в виде цилиндров с поршней или камеры, в которой давление воздуха воспринимается гибкой диафрагмой(мембраной). Тормозные цилиндры устанавливают на автомобилях КрАЗ, БелАЗ, МоАЗ, На большинстве отечественных автомобилей применяются тормозные камеры.

К преимуществам тормозных цилиндров относятся большое перемещение штока и постоянство усилия на нём, независимо от хода, а также высокая надёжность. Однако тормозные цилиндры имеют трущиеся детали, снижающие их чувствительность к изменению давления воздуха. Они дороже в производстве и требуют ухода в эксплуатации.

Тормозные камеры более просты по устройству, дешевле в производстве, более чувствительны к изменению давления воздуха. Существенными их недостатками являются ограниченный ход штока и изменение создаваемой на нем силы в зависимости от хода штока.

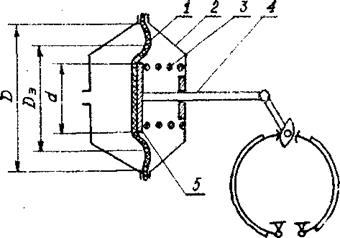

Схема тормозной камеры показана на рис.3. Воспринимаемое диафрагмой I давление воздуха передается частично на опорный диск 5, а частично на корпус 2. Сила, передаваемая на шток 4 может быть определена как  (силой сжатия пружин пренебрегаем). Эффективная площадь диафрагмы может быть определена как отношение силы на штоке к давлению воздуха. Уменьшение ширины гибкого пояса диафрагмы за счёт увеличения диаметра, опорного диска увеличивает эффективную площадь тормозной камеры. Однако при этом уменьшается ход штока и снизится долговечность диафрагмы. Оптимальным считают d/D = 0,7 - 0,75.

(силой сжатия пружин пренебрегаем). Эффективная площадь диафрагмы может быть определена как отношение силы на штоке к давлению воздуха. Уменьшение ширины гибкого пояса диафрагмы за счёт увеличения диаметра, опорного диска увеличивает эффективную площадь тормозной камеры. Однако при этом уменьшается ход штока и снизится долговечность диафрагмы. Оптимальным считают d/D = 0,7 - 0,75.

Изменение давления воздуха (Рк),силы на штоке (Тш) и перемещение штока (hш) при наполнении воздухом тормозной камеры, приводящей в работу тормозной механизм, и ее опорожнении, полученные на ЗИЛе экспериментальным путем, показаны на графике (рис.4). Изображенный рабочий процесс складывается из нескольких этапов, отражающих переходные процессы при торможении, растормаживании, и установившийся статический процесс.

Рис. 3

На 1 этапе, продолжительность которого составляет 10% общего времени наполнения, а давление воздуха нарастает до 0,06-0,1 МПа, движению штока тормозной камеры препятствуют силы возвратных пружин и трение в тормозном механизме. Когда силы давления воздуха на диафрагму преодолеют эти силы, начнется движение штока - II этап. Наполнение камеры на этом этапе происходит при переменном её объеме. Этап заканчивается в момент соприкосновения колодок с барабаном тормоза. Продолжительность этапа II составляет 50-90% времени переходного процесса. Чем выше давление воздуха, тем меньшая часть времени приходится на этот этап. В течение III этапа перемещение штока обусловливается только деформацией тормозного механизма и не превосходит 10% полного хода штока. Давление воздуха при этом достигает конечного значения, а объём камеры увеличивается незначительно. При конечных давлениях воздуха 0,2 МПа этот этап отсутствует. IV этап графика характеризует установившийся процесс торможения, при котором все рассматриваемые параметры, включая объём тормозной камеры, достигли предельного неизменного значения.

На Vэтапе растормаживание начинается выпуском воздуха из камеры. Давление воздуха и сила на штоке одновременно начинают уменьшаться. Перемещение штока очень мало и осуществляется в пределах деформации деталей тормозного механизма и его приводного устройства. Истечение воздуха при этом происходит, практически, из постоянного объёма. Продолжительность этапа составляет 25-50% всего времени растормаживания. За время VI этапа диафрагма и шток возвращаются в исходное положение, а тормозной механизм растормаживается. На этап приходится 50-75% переходного процесса.. VII этап характеризует падение избыточного давления воздуха до нуля в постоянном объёме рабочей полости камеры.

Рис. 4

Разница значении силы на штоке для одних и тех же перемещений при торможении и растормаживании характеризует гистерезис из-за влияния сил трении, главным Образом, в разжимном устройстве и достигает 800 Н.

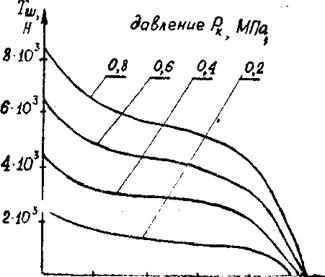

Экспериментальное исследование позволяет получить статические силовые характеристики тормозных камер (IV этап графика), необходимые при проектировании и эксплуатации автомобилей. Силовая характеристика тормозной камеры показывает зависимость силы на штоке камеры от его хода при постоянном давлении воздуха. На рис.5 представлена силовая характеристика передней тормозной камеры ЗИЛ, до которой видно, что различная регулировка зазоров тормозных механизмов левого и правого колес переднего моста автомобиля в пределах норм (20-40 мм по ходу штока) приводит к разнице сил на штоках более, чем 30%. В тормозных камерах автомобилей КамАЗ и МАЗ изменение сил на штоках в зависимости от их ходов значительно меньше, чем в камерах ЗИЛ, и в пределах упомянутых ходов не превышает 7-10%.

Отмеченные изменения сил на штоках тормозных камер являются результатом изменения активной площади диафрагмы. Формулы, рекомендуемые Н.А.Бухариным и другими исследователями, для подсчета активной площади диафрагм в зависимости от хода штоков дают результаты, отличающиеся иногда вдвое от действительных. Исследования, проведенные на ЗИЛе, позволили экспериментально установить реальные значения активных площадей диафрагм в зависимости от перемещения штоков для всех отечественных тормозных камер, представлены в табл.1.

Рис. 5

Для динамически расчетов тормозных приводов необходимы объемы тормозных камер, также определяемые опытным од тем. Объемной характеристикой тормозных камер называют изменение её объёма в зависимости от хода штока (рис.6). При давлении воздуха 0,2МПа и фиксированном положении штока объем тормозной камеры принимает установившееся значение и дальнейшее повышение давления воздуха вызывает увеличение объема всего лишь на 3-5% (рис.7). Объем отечественных тормозных камер приведен также в табл.1.

| Тормозные | |||||||||||||||||

| камеры | Типоразмер | Наружный диаметр, мм | |||||||||||||||

| Диаметр заделки, мм | Диаметр опорного диска, мм | Эффективная площадь диафрагмы при ходе штока мм см2 | Объем при ходе штока мм см3 | ||||||||||||||

| Передняя ЗИЛ | - | - | |||||||||||||||

| Задняя ЗИЛ | - | - | |||||||||||||||

| Передняя КамАЗ | |||||||||||||||||

| Задняя КамАЗ | 20/20 | - | |||||||||||||||

| Передняя МАЗ | - | - | |||||||||||||||

| Задняя МАЗ | - | - |

В таблице 2 приведены характеристики тормозных цилиндров отечественного производства.

Таблица 2.

| Диаметр внутренний, мм | Максимальный ход штока, мм | Усилие на штоке при давлении 0,6 МПа кгс | кпд |

| 0,82 0,84 0,85 0,85 0,88 |

Рис. 6 Рис. 7

В ПТП многих автомобилей устанавливают тормозные камеры с пружинными энергоаккумуляторами, позволяющими иметь три независимо действующие тормозные системы: рабочую, запасную и стояночную.

Рис. 8

Корпус I тормозной камеры (рис.6) фланцем соединен с крышкой. Между корпусом и крышкой зажаты края диафрагмы 4. Шток 2 соединен с рычагом разжимного кулака тормозного механизма. К крышке болтами крепят цилиндр 5, внутри которого находится поршень 7. Между цилиндром и поршнем сжата силовая пружина 6. В поршень впрессован толкатель 8, перемещающийся в направляющей крышки.

Сжатей воздух из рабочей тормозной системы поступает в тормозную камеру к выводу, 3 и через опорный диск и шток приводит в действие тормозной механизм. От контура стояночной, тормозной системы .сжатый воздух подается к выводу 9 и, воздействуя на поршень, перемещает его в крайнее левое положение, дополнительно сжимая пружину 6. Когда давление воздуха на поршень уменьшается, пружина перемещает поршень с толкателем вправо и пята 10, воздействуя на шток тормозной камеры, затягивает тормозной механизм.

Дата добавления: 2016-03-04; просмотров: 1303;