Стреловые колесно-рельсовые краны (СКР).

Погрузочно-разгрузочные машины. Грузоподъемные машины: назначение и классификация. Мачтовые и мачтово-стреловые краны. Башенные краны: с поворотной башней, с неповоротной башней и горизонтальной стрелой, приставные (стационарные), самоподъемные, специальные монтажные.

Стреловые колесно-рельсовые краны (СКР).

Отличительной особенностью СКР является наличие у них башенно-стрелового оборудования (шарнирно сочлененных стрел) и специальных рельсовых путей, ширина колеи которых достигает 15м. Эти краны имеют грузоподъемность 30...100т при грузовом моменте 15000....30000кН·м. Большие значения вылетов (6,6...31м) и высот подъема груза (30...145м) достигаются при наибольшей грузоподъемности. Так, кран с грузовым моментом 30000 кН·м способен поднять груз 100т на высоту 107м при вылете 30м.

Большая грузоподъемность при значительных вылетах и высоте подъема груза создает экономическую целесообразность применения таких кранов на новом строительстве или при реконструкции промышленных объектов и предприятий, например для монтажа конструкций угольных ГРЭС с блоками 800 и 1000 мВт, зданий котлоагрегатов и аппаратных отделений АЭС и др.

Башенные краны имеют многодвигательный электропривод с питанием от внешней электросети напряжением 220/380В через кабель и токоприемник. Всеми механизмами крана управляет машинист из кабины, в которой размещена аппаратура управления. Рабочие движения башенных кранов выполняются с помощью механизмов подъема груза, изменения вылета, поворота и передвижения. Для механизмов подъема груза и изменения вылета применены электрореверсивные лебедки. Регулирование скорости подъема и опускания груза в электрореверсивных лебедках с двигателями переменного тока возможно только в ограниченных пределах, определяемых жесткой внешней механической характеристикой крановых асинхронных двигателей. Вместе с тем развивающиеся тенденции в укрупнении монтажных элементов и ограничении допусков на их монтаж требуют от грузоподъемных машин плавной посадки строительных конструкций на место установки. С этой целью в электрореверсивных лебедках, используемых в кранах в качестве механизмов подъема грузов, применяют тормозные генераторы (вихревые тормоза), двигатели с частотным регулированием скорости на переменном токе или двигатели постоянного тока, позволяющие получить значительно большие пределы регулирования скоростей, повышать скорости подъема и опускания малых грузов и пустого крюка, осуществлять плавное регулирование скорости при подъеме и торможении груза.

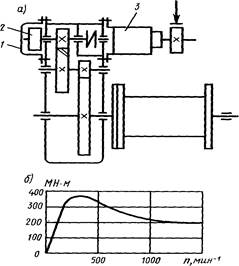

Электрореверсивная лебедка с тормозным генератором и характеристика тормозного генератора показаны на рис.82. Тормозной генератор монтируется на противоположной от двигателя 3 стороне

Рис.82. Кинематическая схема электрореверсивной лебедки с тормозным генератором (а) и характеристика тормозного генератора (б)

Рис.82. Кинематическая схема электрореверсивной лебедки с тормозным генератором (а) и характеристика тормозного генератора (б)

|

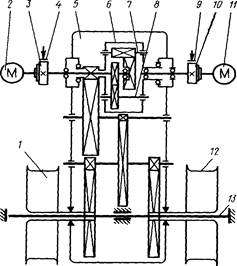

Рис.83. Схема многоскоростной лебедки с несимметричным дифференциалом

Рис.83. Схема многоскоростной лебедки с несимметричным дифференциалом

|

редуктора. Статор генератора 1 жестко закреплен на корпусе редуктора, а ротор 2 - с ротором электродвигателя и вращается вместе с ним. При вращении ротора генератора в постоянном магнитном поле неподвижного статора в нем создается в результате взаимодействия полей тормозной момент, пропорциональный скорости вращения ротора и регулируемому току возбуждения обмоток статора. При наложении характеристики генератора на внешнюю механическую характеристику двигателя получают совместные характеристики с плавно изменяющимися малыми скоростями опускания груза. В некоторых конструкциях башенных кранов для механизма подъема груза используют две электрореверсивные лебедки, совместная работа которых значительно расширяет диапазон рабочих скоростей (рис.79,б). По такой схеме возможна совместная работа барабанов 5 и 6 в одном или разных направлениях, работа только одного барабана при заторможенном втором.

В монтажных кранах большой грузоподъемности применяют многоскоростные лебедки с несколькими двигателями и барабанами. На рис.83 показана схема такой грузовой лебедки крана с грузовым моментом 10000 кН·м. Кинематическая схема основана на применении редуктора 5 с несимметричным дифференциалом 6. Электродвигатели 2 и 11 посредством зубчатых муфт 3 и 10 соединены с валами 7 и 8 несимметричного дифференциала. На валах двигателя установлены колодочные тормоза 4 и 9. На выходных валах редуктора смонтированы барабаны 1 и 12, свободно вращающиеся на оси 13. В лебедке, изготовленной по этой схеме, можно получить четыре скорости в каждом направлении: первая - при вращении обоих двигателей в одном направлении; вторая - при вращении только двигателя 2; третья - при вращении только двигателя 11; четвертая - при вращении двигателей 2 и 11 в противоположных направлениях.

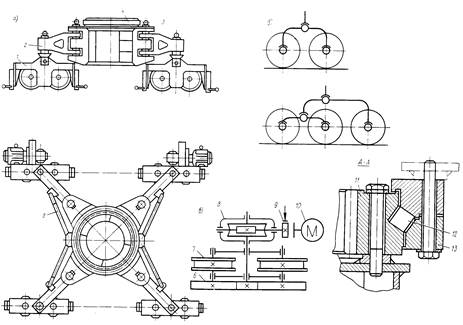

Опорная часть передвижных башенных кранов (рис.84,а) включает нижнюю ходовую раму 3, шарнирные кронштейны 2 и четыре ходовые тележки 1. В рабочем положении ходовые тележки удерживаются тягами 5 в соответствии с шириной рельсового пути. В транспортном положении тележки

|

| Рис.84. Опорная часть передвижных башенных кранов: а – общий вид; б ‑ схемы балансирных ходовых тележек; в – кинематическая схема механизма передвижения |

устанавливают вдоль продольной оси, уменьшая ширину неповоротной части крана. Шарнирное крепление тележек с ходовой рамой обеспечивает крану возможность перемещения по криволинейному пути и не требует демонтажа тележек при переводе крана в транспортное положение. Для лучшего вписывания в кривые участки пути приводные ходовые тележки располагают по одной стороне крана. Ходовые тележки (приводные и неприводные) могут иметь два, три и большее число ходовых колес (рис.84,б). Для равномерного распределения нагрузок между колесами они объединяются в балансирные тележки. Механизм передвижения приводных ходовых тележек (рис.84,в) состоит из электродвигателя 10, муфты с тормозом 9, редуктора 8 и открытой зубчатой передачи 6, приводящей во вращение ходовые колеса 7. На нижней ходовой раме укреплено опорно-поворотное устройство 4, которое воспринимает вертикальные и горизонтальные усилия от поворотной части крана.

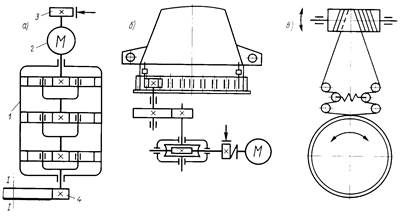

Рис.85. Кинематические схемы механизмов вращения: а - с цилиндрическим планетарным редуктором; б - с червячным редуктором; в - с канатным приводом от электрореверсивной лебедки

Рис.85. Кинематические схемы механизмов вращения: а - с цилиндрическим планетарным редуктором; б - с червячным редуктором; в - с канатным приводом от электрореверсивной лебедки

|

У большинства кранов оно выполнено в виде специального упорного подшипника большого диаметра, состоящего из наружного 13 и внутреннего 11 колец, шариковых или роликовых тел качения 12 и зубчатого венца. Зубчатый венец и внутреннее колесо крепятся к неподвижному основанию, а наружное кольцо соединено с поворотной платформой. Кинематические схемы механизмов вращения показаны на рис.85.

Механизм вращения (рис.85,а) состоит из двигателя 2, цилиндрического или планетарного редуктора 1 и тормоза 3. Выходная шестерня механизма 4, установленного на поворотной платформе, находится в постоянном зацеплении с неподвижным зубчатым венцом и заставляет поворачиваться платформу вокруг оси 1-1. Механизмы вращения тяжелых монтажных башенных кранов выполняются с цевочным зацеплением поворотного венца с выходным колесом редуктора или с канатным приводом, принципиальные схемы которых представлены на рис. 85,б, е. Они снабжаются муфтами предельного момента, срабатывающими при действии на кран чрезмерных инерционных и ветровых нагрузок.

Дата добавления: 2016-02-20; просмотров: 1320;