Глава 1. ЗАГАЛЬНА ХАРАКТЕРИСТИКА ЛИВАРНОГО ВИРОБНИЦТВА 2 страница

2. Види фoрмових сумішей.Найбільш широко використовують облицьовувальні, наповнювальні та єдині Фoрмові суміші.

Облицьовувальною сумішшю виготовляють робочу поверхню ливарної форми, яка контактує з рідким металом. При формуванні її наносять на

модель завтовшки 15...20 мм і виготовляють із свіжих піску та глини з добавкою протипригарних матеріалів.

Наповнювальну суміш насипають зверху облицьовувальної, заповнюючи остаточно ливарну форму. Цю суміш виготовляють із оборотної, переробленої після вибивання опок, суміші з добавкою 5... 10 % свіжих піску та глини.

Єдині суміші використовують у масовому виробництві при машинному формуванні для заповнення всього об'єму ливарної форми. Виготовляють їх з оборотної суміші з добавкою до 50 % свіжих піску та глини.

За станом форми перед заливанням металом розрізнюють суміші для виготовлення таких форм: сирих, підсушених, сухих, хімічно тверднучих і самотверднучих.

Сирі форми виготовляють з великої кількості оборотної суміші й використовують для невідповідальних виливків із чавуну, сталі і кольорових сплавів до 3000 кг.

Підсушені (напівсухі) форми виготовляють з облицьовувальної суміші, яка містить 2...4 % швидкотверднучих зв'язувальних закріплювачів. Такі форми використовують для відповідальних виливків із чавуну і сталі з поверхнями значної протяжності (станини, столи верстатів тощо).

Сухі форми виготовляють із суміші з більш високим вмістом глини і меншою кількістю оборотної суміші, тобто більш міцних і менш газопроникних і піддатливих.

Хімічно тверднучі форми виготовляють із сумішей, які містять рідке скло, швидко тверднуть при продуванні вуглекислим газом. Такі суміші підвищують продуктивність при формуванні в 3...5 разів.

Самотверднучі форми і стрижні виготовляють із рідких самотверднучих сумішей (РСС). Опоки і стрижневі ящики заливають сумішшю, в яку вводять хімічні реагенти, що переводять суміш в рідкотекучий стан. РСС добре заповнює всі звивини форми або стрижневого ящика. Відпадає потреба в ущільненні суміші, оскільки РСС твердне по всьому об'єму при нормальній температурі за 30...40 хв.

3. Виготовленняфермових і стрижневих сумішейпочинають з підготовки вихідних матеріалів. Кварцовий пісок сушать, просівають і розподіляють по бункерах над змішувачем. Глину сушать і подрібнюють. Відпрацьовану "горілу" суміш регенерують. Грудки її, що спеклися, роздрібнюють і пропускають через магнітний сепаратор (рис. III. 12, а) для відокремлення металевих домішок (каркасів стрижнів, шпильок, жеребейок, сплесків металу тощо). Немагнітний барабан 2 обертається навколо нерухомого вала з насадженим на ньому електромагнітом 3. Фермова суміш 4 конвеєром 1 подається через барабан 2, падає вниз, а металеві домішки 5 притягуються магнітом до стрічки конвеєра і падають за магнітним полем.

Коли всі вихідні компоненти готові, їх змішують у потрібних пропорціях у бігунах (рис. III. 12, б). На валу бігунів 6 закріплено траверсу 7 з двома котками 9, які підвішені на маятниках 8. Котки, обертаючись під

Рис. III. 12. Устаткування землепідготовчого відділення

дією відцентрової сили, відхиляються на маятниках до борта чаші 10. Формувальні матеріали плужками 11 піднімаються з дна чаші під котки, які їх швидко перемішують.

Зволожена фермова суміш конвеєром подається до бункера-відстійника, де вилежує протягом 3...4 год для вирівняння вологості по всьому об'єму. Потім готова суміш подається конвеєром 12 крізь воронку 13 у аератор (рис. III. 12, в), де вона розпушується для підвищення газопроникності. Підхоплювана лопатками 16 суміш з силою б'ється об підвішені ланцюги 14, розпушується і падає на конвеєр 15, який спрямовує її до місця формування.

8. Технологія ручного формування

При виготовленні виливків значних розмірів і маси, а також в індивідуальному виробництві дрібних і середніх виливків формування виконують вручну, оскільки машинне формування було б економічно невигідним.

Найбільш поширене ручне формування у двох опоках за рознімною моделлю. Формування починають виготовленням нижньої півформи і виконують у такій послідовності (рис. III. 13): на підмодельну дошку 3 площиною розняття укладають нижню половину моделі 2 і накривають опокою 1 (рис.ІІІ.13, а). На модель наносять шар облицьовувальної, а потім напов-нювальної суміші. Трамбівкою ущільнюють фермову суміш, а надлишок суміші зрізують лінійкою на рівні верхньої кромки опоки і для збільшення газопроникності форму наколюють вентиляційними голками 4 (рис. III. 13, б). Приготовлену півформу разом з підмодельною дошкою перевертають на 180° і на нижню половину моделі встановлюють верхню 7. Накривають нижню півформу верхньою опокою 6, опоки з'єднують між собою за допомогою штирів 8. Установлюють моделі ливникової системи 5,

а поверхню розняття посипають роздільним піском (рис. III. 13, в). Заповнюють верхню опоку сумішшю 9, ущільнюють її, після чого витягують моделі ливникової системи (рис. III. 13, г). Знімають верхню півфор-му з нижньої і також перевертають її на 180° площиною розняття догори (рис. III. 13, д). Фермову суміш навколо моделей злегка зволожують водою, моделі розштовхують в усі боки і за допомогою підіймача 10 видаляють з форми. Виправляють і загладжують зруйновані частини форми обробним інструментом. Останніми операціями є укладання стрижня 11 у форму, складання форми, скріплення опок (рис. III. 13, е).

Формування за моделлю з відокремлюваними частинами використовують тоді, коли модель має частини, які виступають і заважають видаленню її без руйнування форми. Якщо частини, що виступають, виконати відокремлюваними, то можна уникнути додаткових рознімань і додаткових стрижневих ящиків, що спрощує і здешевлює процес одержання виливка. Відокремлювані частини 1 і 2 (рис. III. 14, а) кріплять до моделі шпильками 3 і 4. Послідовність формування майже нічим не відрізняється від розглянутого вище формування. Спочатку набивають нижню опоку (рис. III. 14, б), потім її перевертають (рис. III. 14, в) і виймають шпильки з відокремлюваних частин 1. При формуванні верхньої півформи фермову суміш під відокремлюваними частинами 2 обережно ущільнюють, шпильки з них також виймають (відокремлювані частини 2 тепер утримуються фермовою сумішшю), встановлюють моделі ливникової системи і закінчують набивання верхньої півформи (рис. III. 14, г). Видаляють моделі стояка і випора, розкривають форму і видаляють модель виливка, а потім відокремлювані частини: з нижньої півформи - частини 7, а з верхньої - півкільця 2 в різні боки. На рис. III. 14, д показано форму в складеному вигляді.

Рис. III. 13. Формування у двох опоках за рознімною моделлю

Рис. III. 14. Формування за моделлю з відокремлюваними частинами

При одиничному і малосерійному виробництві великих за розмірами виливків ливарні форми можна виготовляти за шаблонами або скелетними моделями.

Шаблон - профільована дошка, в якій вирізано зовнішній і внутрішній профілі виливка. Виготовлення шаблонів значно дешевше і простіше, ніж виготовлення моделей, не потребує великої витрати деревини і трудомістких ручних і верстатних робіт. При формуванні за шаблонами порожнина форми утворюється видаленням ними надлишків фермової суміші. Розрізняють формування за шаблоном, що обертається навколо горизонтального або вертикального шпинделів (для виливків, що мають форму тіла обертання), і за шаблоном, що протягується (для виливків, що мають по довжині сталий переріз).

На рис. III. 15, а подано схему виготовлення форми для виливання чаші за шаблонами, що обертаються. У ґрунті цеху викопують яму, на дно якої за рівнем установлюють підп'ятник 3, в який вставляють шпиндель 2. На шпиндель надівають кільце 1 з рукавом і шаблоном № 1. Підп'ятник засипають спочатку коксом 4 (для поліпшення газопроникності) і потім фермовою сумішшю 5, яку ущільнюють. При обертанні шаблона № 1 зрізується надлишок ґрунту, внаслідок чого дістають зовнішню поверхню чаші (рис. III. 15, б). Потім рукав із шаблоном № 1 знімають, поверхню форми посипають роздільним піском і накривають опокою 6, фіксуючи її положення кілками 7. Поверхню форми використовують як модель, за якою набивають верхню півформу (рис. III. 15, в). Набиту опоку знімають, на шпиндель надівають рукав з шаблоном № 2, при обертанні якого дістають внутрішню поверхню чаші (рис. III. 15, г). Після цього шпиндель виймають з підп'ятника, який залишається на дні ями. Отвір від шпинделя забивають фермовою сумішшю і ставлять на місце верхню півформу (рис. III. 15, д).

Рис. ІІІ. 15. Формування за шаблонами

Рис. III. 16. Формування за скелетними моделями

Іноді великі моделі роблять скелетними, виготовляючи їх з окремих ребер, що утворюють грати. Зовнішня поверхня цих ґрат відповідає зовнішнім обрисам виливка, а внутрішня - внутрішнім. Товщина ребер має дорівнювати товщині стінки виливка. Формування за скелетною моделлю застосовують для одержання великого індивідуального виливка змінного перерізу по довжині. Виготовлення суцільної моделі та стрижневого ящика для такого виливка більше ніж удвічі дорожче за виготовлення скелетної моделі, яка дає змогу обійтися без стрижневого ящика.

На рис. III. 16 подано виливок корпусу турбінної спіралі (рис. III. 16, а) та її скелетну модель (рис. III. 16, б). По осі симетрії модель рознімна. У підготовлену на плацу цеху постіль вдавлюють нижню половину моделі. Надлишок фермової суміші, що виступив крізь вікна при вдавлюванні моделі, згрібають і вигладжують по внутрішній поверхні моделі. Цю поверхню посипають роздільним піском або папером (рис. III. 16, в). Встановлюють верхню половину моделі і крізь її вікна набивають стрижневою сумішшю стрижень. При цьому вікна також забивають цією самою сумішшю; вигладжують по зовнішній поверхні й знову посипають роздільним піском (рис. III. 16, г). Накривають опокою і набивають верхню пів-форму (рис. III. 16, д). Тепер верхню півформу знімають для обробки і виправлення, а з вікон верхньої півмоделі скребачкою вигрібають стрижневу суміш на товщину ребер (рис. III. 16, е). Верхню півмодель прибирають і виймають готовий стрижень для обробки і сушіння, а з вікон нижньої півмоделі скребачкою вигрібають фермову суміш на товщину ребер

Рис. III. 17. Виготовлення стрижнів за шаблонами

(рис. III. 16, є) і півмодель також видаляють із форми. Збирають форму, встановлюючи на місце стрижень і верхню півформу (рис. III. 16, ж).

Для утворення у виливку отворів і порожнин використовують стрижні, які виготовляють із стрижневої суміші. При заливанні форм стрижні перебувають у найтяжчих умовах, оскільки з усіх боків омиваються рідким металом і мають чинити опір згинальній дії напору металу. Для підвищення жорсткості дрібні стрижні армують дротяними каркасами, а великі - чавунними литими рамками. Для поліпшення газопроникності у стрижнях роблять вентиляційні канали голкою через знакові частини, а в стрижні складної форми закладають воскові ґноти, які виплавляються в процесі сушіння стрижня. Стрижні виготовляють у стрижневих ящиках (див. рис. 10, в) або за шаблонами. За допомогою шаблонів виготовляють великі стрижні, які мають форму тіл обертання або сталий по довжині переріз.

На рис. III. 17, а подано схему виготовлення великого стрижня, який має форму тіла обертання. На металевий патрон 1 з великою кількістю отворів (для газопроникності стрижня) намотують шар солом'яного скрутня 2 для надання стрижню піддатливості. Поверх скрутня наносять шар глини 3. Патрон встановлюють у спеціальному пристрої на опорах. Обертаючи пристрій за рукоятку 4, шаблоном 5 зрізують надлишок глини, "виточуючи" стрижень потрібної форми.

Стрижні однакового перерізу по довжині можна виготовити за допомогою шаблона, який протягують (рис. III. 17, б). На сушильну плиту 6 кладуть рамку 7, насипають стрижневу суміш 9, закладають каркас і ущільнюють суміш. Потім, переміщаючи шаблон 8, зрізують надлишки суміші і одержану половину стрижня сушать на плиті 6. Так само одержують другу половину стрижня і після сушіння обидві половини склеюють.

9. Технологія виготовлення разових форм на формувальних машинах

1. Машинне формуваннявикористовують у масовому і серійному виробництві дрібних і середніх виливків. Воно полегшує працю формувальника, підвищує продуктивність праці й точність виливків, що економить 10... 15 % металу за рахунок зменшення припуску на обробку, забезпечує виготовлення взаємозамінних деталей.

Формувальні машини механізують такі операції: наповнення опок формовою сумішшю; ущільнення фермової суміші; видаляння моделей із форми; складання і транспортування форм до місця заливання. За методом ущільнення суміші формувальні машини бувають: пресові, струшувальні, піскомети.

2. Пресові машининайпродуктивніші, оскільки операція ущільнення продовжується лише 4...5 с. Пресові машини бувають з верхнім і нижнім пресуванням. Траверса 1 (рис. III. 18, а) з пресовою колодкою 2 може відводитись убік. На столі 5 машини закріплено модедбну плиту 4 з опокою 3

і наповнювальною рамкою. Під дією стисненого повітря стіл з поршнем піднімається в циліндрі 6 і пресова колодка впресовує фермову суміш з наповнювальної рамки. При верхньому пресуванні ущільнення фермової суміші за висотою опоки нерівномірне: найбільше - зверху, найменше -знизу у моделі. Це може призвести до браку виливка за рахунок розмивання форми в момент заливання металу.

Нижнє пресування забезпечує найбільше ущільнення суміші біля моделі. Якщо стиснене повітря подано в циліндр 9, поршень 11 піднімається і впресовує модельну плиту 10 в опоку 8, яку притискує траверса 7 (рис. III. 18, б, в).

3. Струшувальні машини(рис. III. 19, а) універсальні, їх використовують для виготовлення півформ масою до 40 т. На струшувальних машинах стіл з опокою, моделлю і сумішшю піднімається на висоту 25...80 мм, а потім вільно падає і наштовхується на перешкоду. Внаслідок цього відбувається удар і фермова суміш ущільнюється. Якщо крізь отвір 10 від компресора подати стиснене повітря, поршень 9 разом із струшувальним циліндром 6 піднімається до упору у кришку циліндра 12 (рис. III. 19, б). Стиснене повітря по каналах 11 і 13 надходить у струшувальний циліндр. Коли відкривається отвір 8, відбувається вихлоп стисненого повітря і струшувальний поршень 7 разом із столом 5, опокою 4, поворотною плитою 2 і модельною плитою 3 вільно падає вниз і б'ється об фланець струшуваль-ного циліндра. Фермова суміш 1 по інерції продовжує рухатись униз і ущільнюється. Цей цикл повторюється до повного ущільнення. Заключна операція - допресування верхнього шару суміші за допомогою пресової колодки та зрізування надлишків фермової суміші ножем. Недолік струшувальних машин - значний шум під час роботи.

4. Виймання моделіз форми при машинному формуванні не потребує розштовхування моделі (як при ручному формуванні), бо її видаляють з форми за допомогою спеціальних пристроїв.

4. Виймання моделіз форми при машинному формуванні не потребує розштовхування моделі (як при ручному формуванні), бо її видаляють з форми за допомогою спеціальних пристроїв.

Рис. III. 18. Схема пресової машини

Рис. III.19. Схеми струшувальної машини

Щоб видалити модель з невисоких опок, застосовують машини з штифтовим підніманням (рис. III.20, а). Після ущільнення суміші опока 2 знімається з модельної плити 3 за допомогою чотирьох штифтів 1, які, проходячи крізь отвори в закріпленій на столі 4 модельній плиті, переміщуються вгору (позиція II).

При формуванні нижніх півформ для виймання моделей використовують поворотні плити (рис. III.20, б). Закінчивши формування, поворотну плиту 5 із закріпленою на ній опокою 2 перевертають. Робочий стіл 4 піднімається вгору до стикання з півформою. Опоку відкріплюють від поворотної плити, стіл з півформою рухається вниз, а модельна плита З залишається на поворотній плиті (позиція II). Нижню півформу в робочому положенні транспортують до місця складання форми.

За допомогою протяжної плити модель видаляють тоді, коли вона має тонкі частини або ребра, що виступають (рис. III.20, в). Фермова суміш, затиснута поміж ребер, може обірватись, якщо модель видаляти за допомогою штифтового піднімання або поворотної плити. У разі видалення моделі за допомогою протяжної плити фермова суміш між ребрами не обірветься, бо ребра 3 протягуються крізь отвори плити 2, а півформа залишається на місці. Частину моделі видаляють штифтами 4.

5. Піскометивиконують одночасно дві операції: наповнюють опоки фермовою сумішшю і ущільнюють її. Піскомети досить продуктивні, тому їх використовують для набивання великих і середніх опок. На рис. 111.21, а показано схему стаціонарного піскомета, а на рис. 111.21, б - його головного вузла - метальної головки. У метальній головці 4 на вісь насаджено лопатку 5 з частотою обертання 1450 с~!. Під час обертання вона захоплює порції

суміші 6, що безперервно подається з бункерів 7 та 2 конвеєром 3, і з силою кидає їх в опоку 7. Внаслідок цього суміш в опоці ущільнюється. Формувальник може переміщати метальну головку в горизонтальній площині над опокою в будь-якому напрямі, обертаючи її навколо осей А-А та В-В.

суміші 6, що безперервно подається з бункерів 7 та 2 конвеєром 3, і з силою кидає їх в опоку 7. Внаслідок цього суміш в опоці ущільнюється. Формувальник може переміщати метальну головку в горизонтальній площині над опокою в будь-якому напрямі, обертаючи її навколо осей А-А та В-В.

6. У серійному і масовому виробництві стрижнівиготовляють за допомогою мундштучних, пресових, струшу-вальних машин. Дрібні фасонні стрижні роблять на пресових машинах, середні й великі - на струшувальних машинах і піскометах. Технологія виготовлення стрижнів на цих машинах нічим не відрізняється від формування ливарних форм.

Мундштучні машини (рис. III.22, а) використовують для виготовлення стрижнів з постійним по довжині перерізом. Поршнем 2 стрижневу суміш проштовхують у мундштук 1 і утворений стрижень розрізають на куски потрібної довжини. Щоб у стрижні утворився вентиляційний канал, використовують голку 3. Недолік мундштучної машини полягає в тому, що в ній не можна використовувати каркаси, тому на цих машинах виготовляють стрижні діаметром не більше ніж 10...50 мм.

Піскодувними стрижневими машинами виготовляють стрижні будь-якої складності. На рис. III.22, б подано схему піскодувної машини. Завантажується піскодувний резервуар 10 стрижневою сумішшю з бункера 11 крізь отвір у шибері 12. Щоб суміш не залежувалася, в резервуар подається повітря по трубі 14 крізь сітку 13. Резервуар має механічний змішувач 9, який розпушує суміш. Дуттьова плита 6 складається з двох плит з проміжком між ними. Вдувні отвори 8 проходять крізь обидві плити. В стрижневому ящику 5 встановлено вентиляційні пробки для виходу повітря. Пробки 7 (венти) пропускають повітря, але не пропускають пісок (суміш). Стрижневий ящик притискається до дуттьової плити пневматичним столом 4. Продуктивність піскодувних машин становить 240...360 стрижнів за годину.

Піскострільні машини більш продуктивні (рис. III.22, в), забезпечують кращу якість стрижнів. У піскодувному резервуарі цих машин суміш не

Рис. 111.21. Схеми піскомета

Рис. 111.21. Схеми піскомета

б в

Рис. III.22. Схеми машинного виготовлення стрижнів

ущільнюється. Дозована порція суміші вдувається в стрижневий ящик миттю, наче пострілом. З бункера 11 крізь отвір у шибері 12 подається доза суміші в піскодувний резервуар 15. До плити 18 притискається стрижневий ящик 19 пневмостолом 20. У цей момент закривається шибер 12. Відкривається клапан 17, і стиснене повітря крізь щілинні отвори 16 спрямовує суміш у стрижневий ящик.

Запитання і завдання для самоконтролю

1. Які способи виготовлення виливків існують у ливарному виробництві?

2. Що таке разова ливарна форма?

3. Назвіть склад фермових сумішей.

4. Склад модельного комплекту та його призначення.

5. Яким властивостям мають відповідати формові і стрижневі суміші?

6. Які операції виконують при формуванні вручну за рознімною моделлю?

7. Які існують способи машинного формування?

Глава 4. ЗАЛИВАННЯ, ВИБИВАННЯ ФОРМ І СТРИЖНІВ,

ОЧИЩЕННЯ Й ОБРУБУВАННЯ ВИЛИВКІВ

10. Заливання форм і розливні ковші

1. Загальні відомості.Якість виливків значною мірою залежить від температури перегріву металу, який заливають у форму. Недостатньо перегрітий метал погано заповнює щілиноподібні порожнини форми, внаслідок чого у виливка можуть утворитися недоливи, спаї. При занадто перегрітому металі утворюються усадочні й газові раковини та збільшується пригар фермової і стрижневої сумішей до виливка. Оптимальна температура заливання форм розплавом для виливків: із сталі - 1390...1550 °С, із чавуну - 1220...1400, із бронзи 1050... 1200, із силуміну - 690...730 °С (нижня границя для крупних товстостінних виливків, верхня - для дрібних тонкостінних).

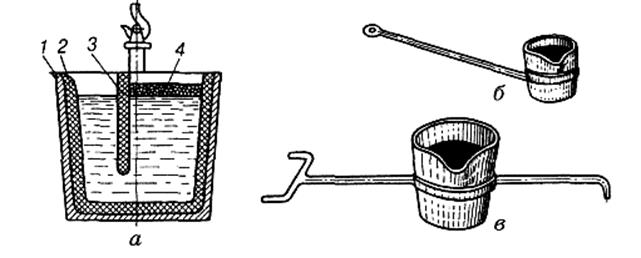

2. Розливні ливарні ковші- це сталеві посудини, футеровані зсередини вогнетривом. Залежно від металу, розмірів і маси виливка та умов зали-

Рис. III.23. Ковші для заливання ливарних форм

вання використовують ковші різної місткості й конструкції. Чавун і кольорові сплави здебільшого розливають чайниковими ковшами (рис. III.23, а). Кожух / ковша обмазаний вогнетривкою глиною 2. Вертикальна вогнетривка перегородка 3 затримує шлак 4, не даючи йому попасти у ливарну форму. Шар шлаку захищає поверхню металу від окислення і знижує його тепловіддачу. Сталь розливають стопорними ковшами. Бувають також ковші-ложки (рис. III.23, б) місткістю до 25 кг металу - для перенесення одним робітником; ковші місткістю 40... 100 кг-для перенесення на вилоподібних ношах двома робітниками (рис. 111.23, в). Ковші для металу місткістю понад 100 кг подають до місця заливання підіймально-транспортними механізмами.

Розливання треба вести спокійно, не перериваючи струменя металу, і так, щоб ливникова чаша увесь час була заповнена металом.

11. Вибивання виливків із форми і стрижнів із виливка

1. Вибивають виливки із формтільки після повного затверднення металу і достатнього охолодження виливка, щоб запобігти утворенню напружень при швидкому охолодженні на повітрі.

Вибивання виливків із форм - дуже трудомістка операція, яка супроводжується значним виділенням пилу, газів і теплоти. Великі форми вибивають на вібраційному коромислі (рис. III.24, а). Ливарну форму 3, підвішену на вібраторах 2 до коромисла /, піднімають краном над нерухомою

Рис. III.24. Схеми пристроїв для вибивання форм і стрижнів

решіткою 5, під якою рухається конвеєр 7. Вібратори надають формі вібрацію, фермова суміш 6 крізь решітку сиплеться на конвеєр 7, а виливок 4 залишається на решітці.

Для вибивання дрібних і середніх виливків у масовому виробництві застосовують вібраційну решітку 6 (рис. III.24, б). На неї кладуть ливарну форму 1 і незрівноваженим вантажем 2, що обертається на валу від двигуна, решітку примушують вібрувати на пружинах 5. Решітка робить близько 1500 коливань за хвилину і підкидає форму на висоту 5...10 мм, внаслідок чого суміш 4 вибивається на конвеєр 3.

2. Стрижні з виливків вибивають вручну або використовують пневматичні вібраційні машини (рис. III.24, в). Виливок І притискають до упору 2 плунжером 4. Під дією вібратора 3 виливок струшується і стрижнева суміш видаляється з виливка.

Великі стрижні вимивають з виливка струменем води, використовуючи гідравлічні установки. Пульпу, яка утворюється при цьому, заливають у відстійник, де пісок осідає, і після сушіння його знову використовують для виготовлення стрижневої суміші. При гідравлічному вимиванні стрижнів у 8 разів підвищується продуктивність праці, немає пилу і знижується вартість вибивання.

12. Обрубування й очищення виливків

1. Обрубують ливникову системуу дрібних чавунних виливках молотком або кувалдою. Ливникову систему сталевих і кольорових виливків, а також додатки великих чавунних виливків відрізують дисковими, стрічковими пилками або на токарних верстатах. Заливи, нерівності поверхні обрубують пневматичним зубилом або зачищають абразивним кругом.

2. Очищають виливкивід пригорілої фермової суміші після обрубування ливникової системи. В індивідуальному виробництві виливки очищають вручну сталевими щітками, ручними або пневматичними зубилами, у серійному виробництві - в обертових барабанах, дробоструминними і дробометальними апаратами або сильним струменем води з піском. В обертових барабанах очищають малі виливки, які завантажують у барабан разом із зірочками з білого чавуну.

13. Види браку й контроль якості виливків

1. Основні види браку.Брак виливків поділяють на виправний і невиправний. Виливки з невиправним браком переплавляють, а виправний брак виправляють. Основними є такі види браку.

Газові раковини - пузирі повітря або газів у тілі виливка. Утворюються при недостатній газопроникності фермової суміші або при дуже щільному заповненні форми.

Піщані та шлакові раковини - слабке набивання форми або погана конструкція шлаковловлювача.

Усадочні раковини - відкриті або закриті пустоти в тілі виливка. Утворюються у стовщених перерізах виливка, а також при неправильному підведенні металу до форми.

Холодні тріщини - розриви тіла виливка значної довжини. Утворюються при охолодженні виливка в зоні невисоких температур і тому мають світлу поверхню. Причина - неоднакова швидкість охолодження різних перерізів виливка.

Гарячі тріщини - розриви тіла виливка незначної довжини. Утворюються при високих температурах і тому мають темну окислену поверхню. Причина - недостатня піддатливість стрижнів і форми або недостатня витримка виливка у формі.

Недолив - неповний виливок. Причина - недостатня рідкотекучість металу, низька температура заливання, недостатній переріз живильників.

2. Виправлення браку. Брак виливків виправляють наплавленням, заварюванням, забиванням замазками або мастиками, просоченням.

Наплавлення і заварювання використовують для виправлення дефектів, якщо виливок буде працювати при великих навантаженнях.

Забивання замазками або мастиками - це декоративне виправлення, виконують його на невідповідальних виливках.

Просоченням усувають пористість виливків, які випробовують гідрав-лічно. Виливки занурюють на 8...12 год у водний розчин нашатирю. Використовують також просочення під тиском розчину мідного купоросу, рідкого скла або бакелітового лаку.

Запитання і завдання для самоконтролю

Дата добавления: 2016-02-09; просмотров: 1800;