ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ СБОРОЧНЫХ ЕДИНИЦ

Виды сборки

Классифицируют по следующим основным признакам:

1) объект сборки:

а) узловая

б) общая

2) стадии сборки:

а) предварительная

б) промежуточная

в) окончательная

3) организация производства:

а) поточная с использованием транспортных средств;

б) поточная без использования транспортных средств;

в) групповая поточная с использованием транспортных средств;

г) групповая поточная без использования транспортных средств;

д) групповая не поточная;

е) единичная.

4) последовательность сборки:

а) последовательная;

б) параллельная;

в) последовательно - параллельная.

5) подвижность объекта сборки:

а) подвижная с непрерывным перемещением;

б) подвижная с периодическим перемещением;

в) неподвижная (стационарная).

6) механизация и автоматизация сборки:

а) автоматическая;

б) автоматизированная;

в) механизированная;

г) ручная.

7)точность сборки:

а) с полной взаимозаменяемостью;

б) с неполной взаимозаменяемостью;

в) с групповой взаимозаменяемостью;

г) с пригонной;

д) с регулированием;

е) с компенсирующими материалами.

Требуемые точность и качество сборки в значительной степени зависят от конструкции детали и сборочных единиц, их собираемости и взаимозаменяемости, определяемыми оптимальным построением размерных целей.

Технологичность конструкций изделий с учетом требований их общей сборки

Независимо от вида производства (единичного, серийного, массового) конструкция изделия должна состоять из отдельных четко разграниченных сборочных единиц или агрегатов, обеспечивать параллельность и независимость сборки отдельных сборочных единиц, а также простоту связей между ними при условиях:

1) Число деталей собираемого изделия (сборочной единицы) должно быть минимальным (желательно подтвердить ТЭР).

2) Сложные изделия, состоящие из большого числа деталей, следует конструировать по блочному (агрегатному) принципу. Лучшими считаются агрегаты и изделия из 4-12 деталей.

3) Следует стремиться к уменьшению числа крепежных деталей. Вместо резьбового крепежа целесообразно применять неразъемные соединения.

4) Следует избегать применение соединений, которые трудно выполнить.

5) Многозвеньевые зубчатые передачи к различным механизмам от одного общего привода целесообразно заменять индивидуальными приводами.

6) Следует стремиться к такой компоновке изделий, при которой обеспечивается установка комплектующих деталей на базовую деталь простейшим движением.

7) Крупногабаритные и тяжелые детали должны иметь специальные элементы и устройства для их транспортирования и установки.

8) Детали, входящие в сборочные единицы, должны иметь простую форму (цилиндр, призма и др.). В противном случае необходимо, чтобы они имели явно выраженные базовые поверхности (лучше цилиндрические или плоские) и явно выраженные места для надежного ориентирования в загрузочных и транспортных устройствах.

9) Шероховатость сопрягаемых поверхностей должна быть обоснована (излишняя может привести к заклиниванию деталей).

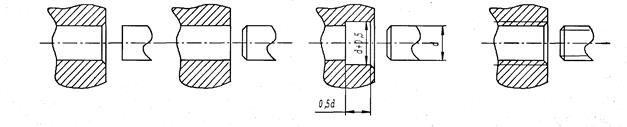

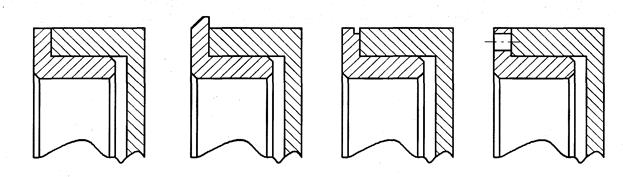

10) Детали, сопрягаемые в осевом направлении по крепкам поверхностей, должны иметь конструктивные элементы (фаски, расточки и т.д.), облегчающие самоустановку и самоцентрирование поверхностей.

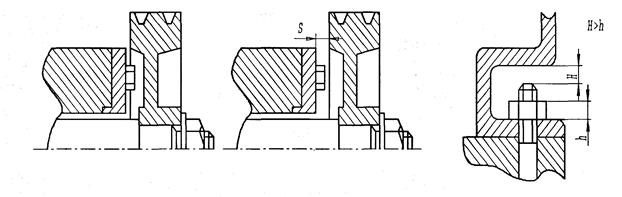

11) Установка деталей на разные посадочные поверхности должна быть не одновременной, а последовательной.

12) Следует избегать длинных соединений, особенно при посадке с натягом.

13) Во всех корпусных соединениях должен быть предусмотрен достаточный запас натяга для подтягивания соединения в процессе эксплуатации или при ремонте.

правильно неправильно

14) Не рекомендуется соединение сопрягаемых деталей по нескольким поверхностям. Следует ограничиваться одной поверхностью.

15) Допуски на размеры деталей должны обеспечивать возможность сборки методом полной или частичной взаимозаменяемости. Селективная сборка нежелательна, так как она требует сложных сортирующих устройств и системы накопителей деталей отдельных размерных групп. Нежелательна и сборка с пригонкой, которая усложняет технологический процесс, требует использования дополнительных контрольных устройств и механизмов пригонки. Взаимозаменяемость неосуществима при получении необходимого положения деталей установкой их при сборке по месту. Детали следует фиксировать по определенным сборочным базам.

16) В массовом и крупносерийном производстве целесообразно некоторым увеличением объема механической обработки создавать сборочные базы в виде дополнительных фиксирующих элементов (шпонок, штифтов, упоров и т.д.), обеспечивающих при сборке требуемое положение сборочной единицы без пригонки. Необходимо также предусматривать средства, предотвращающие проворачивание болта при затяжке.

17) Следует избегать или сводить до минимума совместную механическую обработку деталей (в сборе), включая сверление и выполнение резьбы, так как это создает необходимость в установке оборудования в сборочных цехах, снижает производительность и нарушает основной принцип поточной сборки - взаимозаменяемость.

18) Следует обеспечивать удобный подход монтажного инструмента; возможность применения механизированного инструмента.

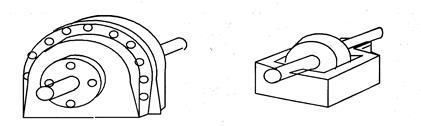

Осевая и радиальная сборка

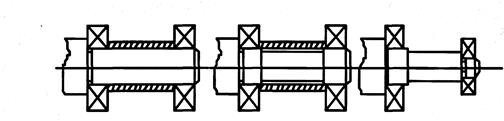

Система сборки оказывает большое влияние на конструкцию узла и на его технологические и эксплуатационные характеристики.

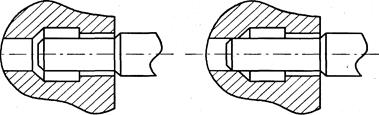

В узлах с продольной и поперечной осями симметрии возможны две основные системы сборки:

1) осевая, при которой части узла соединяются в осевом направлении;

2) радиальная, при которой части соединяются в поперечном направлении.

При осевой сборке плоскости стыка перпендикулярны к продольной оси; при радиальной - проходят через продольную ось.

Вал вводят в корпус и фиксируют крышкой, либо в двух полукорпусах.

Вал укладывают в одну из половин корпуса и накрывают другой. Половины стягивают поперечными болтами и фиксируют штифтом

Сравнивая недостатки и преимущества осевой и радиальной сборки, видно, что осевую сборку целесообразно применять в тех случаях, когда ради создания прочной и легкой конструкции можно найти на некоторые эксплуатационные неудобства. Если масса конструкции не играет существенной роли и если допустить повышенную стоимость изготовления ради удобства сборки и эксплуатации, то применяют радиальную сборку.

На практике возможны различные варианты сочетаний осевой и радиальной сборки, из которых конструктор должен выбрать наиболее подходящий к данным условиям работы.

При выборе системы сборки следует учитывать удобство осмотра, проверки и регулировки узлов. Демонтаж одной детали или узла не должен нарушать целостности других узлов, подлежащих проверке.

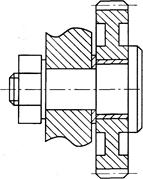

Чтобы снять колесо, необходимо демонтировать весь узел.

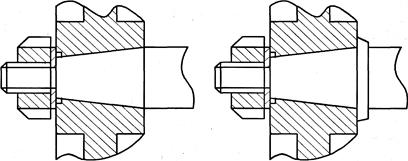

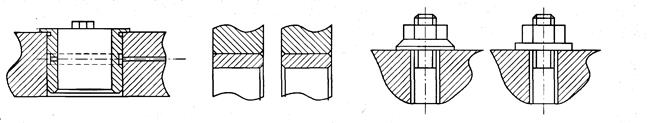

Съемные устройства обязательны в соединениях деталей с натягом, с применением герметизирующих составов, в соединениях с труднодоступным расположением деталей, а также в соединениях, работающих при циклических нагрузках, когда возможно появление наклепа и фрикционной коррозии.

Простейший способ облегчения разборки - включение в деталь элементов, допускающих применение съемников: закраин, реборд, резьбовых поясов, нарезных отверстий и т.д.

В некоторых случаях съемники вводят в конструкцию.

Для исключения возможности неправильной сборки следует с помощью конструктивных мер, вместо полумер (нанесение меток, клейм и т.д.) обеспечить сборку деталей в требуемом положении.

Принцип безразличной сборки исключает возможность ошибок и повышает производительность сборки.

Монтажно-технологические требования к конструкции изделий

Необходимо обеспечить удобный подвод монтажного инструмента к крепежным деталям.

Следует обеспечить возможность танелажирования тяжелых агрегатов и деталей для внутризаводской транспортировки, а также машины в целом для транспортировки и установки на место.

Если допускает конфигурация машины, то стропы и захваты заводят за лапы, выступы, отверстия или штанги, вставляемые в отверстия.

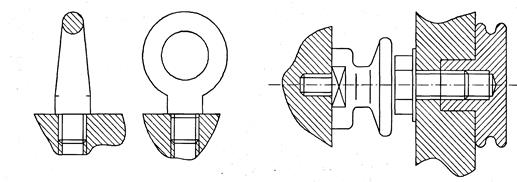

Если таких элементов в оборудовании нет, то обязательна установка рымов.

Подвешивать в одной точке допустимо только в том случае, если центр тяжести изделия расположен низко, а линия центра тяжести проходит через точку крепления.

В общем случае детали следует подвешивать в трех, а лучше в четырех точках.

Чаще всего применяют кольцевые рым - болты, размеры которых выбирают на основании нагрузок.

Для боковой установки применяют цилиндрические консольные рымы с шейками под стропы и захваты. При проектировании рымов следует быть осторожным и брать большие запасы.

Дата добавления: 2016-02-09; просмотров: 2631;