Главным направлением конструирования является повышение качества машин, их надежности и экономического эффекта.

Параметрические ряды

Параметрическими называют ряды машин одинакового назначения с регламентированными конструкцией показателями и градацией показателей. Во многих случаях целесообразно положить в основу ряда единый тип машин, получая необходимые градации изменением ее размеров при сохранении геометрического подобия.

Универсализация машин и оборудования

Универсализация преследует цели расширения функций машин, увеличения диапазона выполняемых ими операций, расширения номенклатуры обрабатываемых деталей.

Универсализация увеличивает приспособляемость машин к требованиям производства и повышает коэффициент их использования. Одна универсальная машина может заменить несколько специализированных, выполняющих отдельные операции.

Способы универсализации машин:

1.Внедрение дополнительных рабочих органов;

2.Придание сменного оборудования;

3.Регулирование с целью увеличения номенклатуры изделий;

4.Регулирование главных показателей (частота вращения, мощность, производительность).

5.Степень универсализации должна быть тщательно проанализирована и установлена.

Последовательное развитие машин

Придание машине резервов развития позволяет систематически совершенствовать машину и поддерживать ее показатели на уровне возрастающих требований техники. Метод развития избавляет от необходимости периодической замены устаревающей модели, обеспечивает на долгие годы стабильный выпуск одной конструкции, дает большой экономический эффект и является одним из способов снижения стоимости продукции.

Машины и оборудование, для которых на первом плане стоит производительность, должны иметь ресурсы повышения быстроходности, увеличения объема и диапазона выполняемых операций.

Для обеспечения запасов прочности и жесткости исходной модели важно усилить наиболее напряженные детали и узлы. Наибольшее значение имеет рациональность силовой схемы машины, определяющую общую, присущую конструкции способность к форсированию.

При конструировании машины следует предусматривать возможность последующего введения новых и дополнительных агрегатов и средств автоматизации.

Ряды предпочтительных чисел

Основой стандартизации являются ряды чисел, подчиняющихся определенным закономерностям ( по арифметической или геометрической прогрессии).

ГОСТ8032-84 устанавливает пять основных рядов предпочтительных чисел со знаменателем прогрессии φ = n√10, где n = 5, 10, 20, 40, 80. соответствующее обозначение рядов: R5: 5√10 ≈ 1.6; R10: 10√10 ≈ 1.25; 20√10 ≈1.12; R40: 40√10 ≈ 1.06; R80: 80√10 ≈ 1.03.

Нормальные линейные размеры разработаны на базе основных рядов. По ГОСТ 6636-69 ряды нормальных размеров обозначают Rа и охватывают размеры в интервале 0,002-20000 мм.

Применение стандартных линейных размеров целесообразно для поверхностей, подвергаемых точной механической обработке, особенно для посадочных поверхностей, что способствует стандартизации режущего, контрольного и мерительного инструмента и облегчает настройку станков. Главный экономический выигрыш получается при сокращении числа членов рядов, т.е. при применении наиболее низкого ряда, обеспечивающего наилучший диапазон размеров.

Меньшее значение имеют нормальные размеры для поверхностей, не нуждающихся в точной координации.

Применять стандартные ряды для осевых размеров и для размеров необрабатываемых поверхностей (литье, штамповка) нерационально. В этих случаях даже частичная стандартизация размеров, не давая никаких реальных преимуществ, только усложняет процесс проектирования и изготовления деталей.

Требования к сварочным приспособлениям

К конструкциям сварочных приспособлений предъявляется целый ряд требований:

1. Удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройством управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда).

2. Обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом.

3. Обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жёстким, а закрепляемые детали должны оставаться в требуемом положении без деформации их при сварке).

4. Возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных деталей, узлов, соединений. Всё это ведёт к снижению себестоимости изготовления и эксплуатации приспособления.

5. Обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке, прихватке, сварке, свободного съёма изделия или монтажного приспособления.

6. Обеспечение быстрого отвода тепла от места сварки для уменьшения коробления.

7. Обеспечение заданного угла поворота изделия, свободного доступа при осмотре, наладке, контроле.

8. Технологичность деталей и узлов приспособления, а также приспособления в целом.

9. Использование механизмов для загрузки, подачи и установки деталей, выгрузки, снятия собранного изделия, а также применение других средств коиплексной механизации.

10. Приспособление должно быть ремоптоспособным, безопасным в эксплуатации, иметь достаточно высокий срок службы, включать в себя устройства для подрегулирования в процессе эксплуатации.

11. В конструкции приспособления следует избегать применения открытых механизмов и передач, предотвращать попадание ныли, грязи, влаги, флюса, и т. п. на трущиеся поверхности, а так же предусмотреть возможность очистки базовых поверхностей от всевозможных загрязнений.

12. В сварочных приспособлениях следует предупреждать возможность перегрузки в эксплуатации, вводить в конструкцию предохранительные устройства, а для исключения возможности выпадения изделия из приспособления необходимо встраивать самотормозящиеся звенья.

13. При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями

14. Конструкции сварочных приспособлений должны быть оборудованы защитными приспособлениями, защищающими рабочих, от воздействий электрического тока, брызг металла и т. п. Корпусные детали должны быть без острых углов, которые могут повредить рабочих.

15. Приспособление должно исключать какие-либо подгонные и доделочные работы с изделием, так как они плохо поддаются механизации и сопровождаются большими затратами времени.

Конструкция приспособления для контактной сварки должна:

- изолироваться во избежание шунтирования тока;

- незначительно увеличивать площадь вторичного контура машины;

- иметь надёжный подвод тока в зоне сварке;

- исключать возможность протекания сварочного тока через подшипники, пружины, базовые опорные, стальные поверхности и фиксаторы;

- не изготавливаться из ферромагнетиков, если попадает внутрь контура;

- иметь интенсивное водяное охлаждение вблизи мест сварки;

- включать элементы вторичного контура с высокой электропроводностью.

Методика выбора и конструирования приспособлений

Выбор и разработка приспособлений и оснастки - один из этапов технической подготовки производства новых изделий.

Конструирование нового приспособления или модернизация существующего производиться на основе:

- изучения чертежей и технических (ТУ) на сварную конструкцию;

- разработка (изучение) технологического процесса изготовления изделия;

- анализа производственной программы выпуска;

- технико-экономического обоснования наилучшего варианта приспособления из числа возможных.

Изучение чертежей и технических условий на сварную конструкцию

При разработке сварных изделий вопросы их технологичности часто остаются вне поля зрения конструктора. Поэтому при проектировании технологического процесса, выборе и конструировании сварочного приспособления, как правило, возникает необходимость анализа технологичности сварных конструкций, а часто и их изменения. Конфигурация деталей должна обеспечивать их лёгкую установку при сборке, доступность к местам прихватки, сварки или наплавке. Технологичные сварные конструкции позволяют применить более простые и дешёвые приспособления для их изготовления.

Разработка технологического изготовления изделия

Рациональный технологический сборки и сварки изделия должен быть разработан на уровне маршрутного или развёрнутого технологического процесса и старательно изучен конструктором приспособления. Анализ и разработка технологического процесса должны быть правильно согласованы с производственной программой.

Анализ производственной программы выпуска изделий

Она определяет сложность приспособления, необходимость и целесообразность его оснащения механизмами для комплексной механизации и автоматизации.

Выбор типа приспособления зависит от способа сборки и сварки, конструкции изделия, материала и сечений деталей, требуемого качества сборки и сварки, особенно точности размеров, и от заданной производительности. При этом необходимо помнить необходимости существенно сократить трудоёмкость сборочных и вспомогательных работ, обеспечить стабильное качество изделий, облегчить и улучшить условия труда, устранить утомительные малоинтересные работы.

В серийном и массовом производствах предпочтительно применение быстродействующих механизированных устройств. Человек занимается лишь управлением устройствами, загрузкой и выгрузкой изделий, в случае, когда полная механизация затруднена либо невозможна или экономически невыгодна.

Технико-экономическое обоснование при выборе приспособлений

Выбор того или иного приспособления из числа возможных проводиться на основе их технико-экономического сравнения. Выбирают, как правило, наиболее рациональный в техническом и рентабельный в экономическом отношении.

При техническом обосновании следует сравнивать и анализировать: прогрессивность приспособления (производительность, механизацию, рациональность аппаратуры и оборудования, возможность обеспечения качества, трудоёмкость, условия труда и техники безопасности, загрязнение среды и т. п.); длительность производственного цикла; габариты и массу приспособлений; площади и кубатуру производственных помещений; потребное количество рабочих; удельную производительность; загрузку оборудования; расход энергии и материалов.

При экономическом обосновании целесообразности применения того или иного приспособления необходимо сравнить капитальные затраты на производство изделий и себестоимости их, определить годовой экономический эффект и срок окупаемости капиталовложений.

Особенности проектирования сварочных приспособлений

Сварочные приспособления проектируются в основном по методам, аналогичным методам проектирования приспособлений для механической обработки, однако, от последних они отличаются способами фиксирования и закрепления деталей и изделий.

1. Собираемое под сварку изделие обычно состоит из значительного числа различных деталей. Их установка в приспособление ведётся последовательно, а фиксирование обычно осуществляется независимо друг от друга. Кроме того, их необходимо закрепить либо прижимами, либо прихватками и прижимами (при min зазорах).

2. Отдельные детали и места приспособлений подвержены действию местных высоких температур, брызг и капель расплавленного металла и шлака, таржирующему воздействию частиц флюсов, шлаковой корки и обмазки электродов.

3. Приспособления должны уменьшать деформирование деталей и конструкций, вызываемое температурным воздействием сварки.

4. При эксплуатации сварочные приспособления не воспринимают каких-либо значительных внешних усилий, кроме усилий от зажимов, собственной массы частей приспособления и массы свариваемого изделия.

5. Для отдельных сварных конструкций необходимо учитывать возможность некоторого свободного перемещения деталей в приспособлении (удлинение при сварке и укорочение при остывании).

6. При недостаточном закреплении в процессе сварки возможно раскрытие стыков, увеличение зазоров, изменение превышения кромок и других параметров соединения, собранного под сварку.

7. При контактной сварке приспособление и свариваемое изделие оказывается в сильном магнитном поле, может иметь место шунтирования тока через сварочные точки и элементы приспособления, возможны выплески металла.

8. Лучшее качество соединений и наибольшая производительность обеспечивается при сборке и сварке в нижнем положении, поэтому сварочные приспособления часто проектируются поворотными.

Основные тенденции развития современного сварочного оборудования

Рост СП и разработка новых разновидностей сварки, наплавки и пайки, а также расширение количества типов изделий и разнообразия форм сварных соединений требует создания новых образцов оборудования и его непрерывного совершенствования. При разработке оборудования необходимо учитывать основные тенденции его развития.

Совершенствование сварочного оборудования идет в следующих направлениях:

1. расширение технологических возможностей;

2. повышение уровня механизации и автоматизации сварочных операций;

3. повышение уровня унификации и агрегатирования;

4. интеграция в сварочном оборудовании;

5. повышение уровня надежности;

6. повышение эргономических показателей.

Расширение технологических возможностей сварочного оборудования.

Существует два основных пути:

1.использование более производительных сварочных процессов и интенсификации режимов сварки;

2.расширение возможностей техники механизированной сварки.

Расширение технологических возможностей оказывает самое непосредственное влияние на сварочное оборудование. Использование высокопроизводительных многодуговых сварочных процессов существенно усложняет конструкцию сварочной аппаратуры и увеличивает ее вес, что, в свою очередь, требует увеличения жесткости манипуляционной системы сварочных установок. Интенсификация режимов сварки требует увеличения мощности источников питания и приводов, увеличения скорости сварки и скорости подачи присадочного материала С интенсификацией режима усложняются проблемы тепло- и электроизоляции элементов оборудования, расположенных в непосредственной близости к зоне сварки.

Механизация и автоматизация сварки многочисленных коротких швов, швов сложной формы, многопроходной сварки металла большой толщины, наплавки сложных кромок и поверхностей требуют увеличения числа степеней подвижности сварочного инструмента относительно изделия, что ведет к усложнению манипуляционных систем сварочного оборудования.

Одновременно возрастает сложность задач автоматического управления перемещениями, повышаются требования к надежности средств возбуждения, поддержания и прекращения сварочного процесса.

Повышение уровня механизации и автоматизации сварочных операций

Следует добиваться рационального построения и организации производственных процессов и замены живого труда работой технических устройств. При этом замена физического труда осуществляется путем ее механизации с помощью соответствующих машин, а замена элементов умственного труда при управлении - путем автоматизации работы этих машин и других устройств, выполняющих различные преобразования вещества, энергии и информации.

Механизация и особенно автоматизация применяются наиболее эффективно в массовом и крупносерийном производстве (25% машиностроения). Изготовление остальных 75% продукции на единичном, мелкосерийном и серийном производстве производится с недостаточным уровнем механизации и автоматизации рядя основных и большинства вспомогательных работ.

Направления повышения уровня М и А:

Применение методов и технических средств программного управления. Сюда относят: сварочное оборудование с программным управлением перемещениями рабочих органов и параметрами режима сварки, сварочные промышленные роботы и т. д. АСУ ТП сварки:

а) измерение параметров процесса (до зоны сварки, в зоне сварки, за зоной сварки);

б) обработка информации с помощью УВК;

в) автоматическое управление технологическим процессом (автоматический режим).

Требования к сварочному оборудованию для работы в АСУ ТП:

1.Наличие датчиков параметров процесса, датчиков состояния объекта сварки и датчиков состояния оборудования (или возможности размещения и встройки таких датчиков без нарушения функционирования и удобства обслуживания сварочного оборудования).

2.Пригодность механизмов и исполнительных устройств сварочного оборудования для использования в качестве исполнительных элементов САР и САУ (по кинематическим и динамическим характеристикам, достижимой точности и т. д.).

3.Информационная совместимость выходов измерительных устройств с входами УВК и входов исполнительных устройств сварочного оборудования с выходами УВК.

Существуют два подхода к автоматизации производственных процессов и операций:

1.автоматизация существующего оборудования в рамках его модернизации;

2.создание оборудования, специально ориентированного на использование определенных методов и технических средств автоматизации.

Наиболее кардинален и эффективен второй подход, но в отдельных случаях успешно возможна частичная автоматизация существующего оборудования, определяемого фактическим состоянием. Необходим учет всех факторов и ТЭО.

Повышение уровня унификации и агрегатирования сварочного

оборудования

Унификацияпредставляет собой рациональное сокращение числа объектов одинакового назначения путем замены ряда их форм, значений размеров и других характеристик одной формой или значением, предназначенным для исключения остальных, применявшихся до унификации.

Основные цели унификации в машиностроении - снижение затрат на разработку, изготовление и эксплуатацию изделий.

В результате проведения унификации становится возможным многократное применение одних и тех же сборочных единиц, деталей, а также их конструктивных элементов (размеров, посадок, резьб), марок и сортамента материалов, термообработки, классов чистоты поверхности и т.д.

Унификациясборочных единиц и деталей может быть:

• внутренней (в пределах одного изделия);

• групповой (в пределах гаммы оборудования общего технологического назначения);

• внешней (заимствование деталей и сборочных единиц из изделий другого назначения).

Наибольший экономический эффект дает применение серийно изготавливаемых сборочных единиц и агрегатов - это высшая степень внешней унификации.

Предпосылкой для унификации является типизация - сокращение числа схемных, компоновочных и конструктивных решений и технологических процессов на основе общих для ряда изделий и процессов технических характеристик.

На основе унификации развивается агрегатирование, которое представляет собой метод конструирования машин, приборов и других изделий из унифицированных и стандартных деталей и агрегатов (т. е. из модулей). Агрегатирование представляет собой структурно-переменный синтез машин, при котором решение изменившейся задачи достигается изменением структуры машины, а именно пространственного положения отдельных модулей, их количества и номенклатуры, а также способов их соединения.

Унификация и агрегатирование неразрывно связаны с рациональным членением оборудования на отдельные модули. В основу членения оборудования могут быть положены различные принципы, которые часто противоречивы. На основе анализа предъявляемых к оборудованию требований выявляют определяющий.

Например:принцип членения манипуляционных систем сварочного робота: один модуль -одна координата. Такое членение отвечает требованию - наибольшее разнообразие компоновок и габаритных размеров обслуживаемого пространства при наименьшем числе возможно более простых модулей. Однако такой подход не обеспечивает минимизацию массы и размеров всего робота.

Интеграция операций в сварочном оборудовании

Необходимо добиваться оптимального расчленения технологического процесса изготовления сварных конструкций на операции и переходы путем рационального сочетания дифференциации и интеграции операций на сварочном оборудовании.

Дифференциация состоит в расчленении производственных процессов на простейшие элементы, выполняемые на отдельных рабочих местах. Дифференциация наиболее характерна для массового производства. Дифференциация позволяет использовать простое и надежное оборудование, обслуживать его операторами невысокой квалификации. Однако растет число единиц оборудования, и его металлоемкость, занимаемая площадь, численность персонала, затраты времени на транспортировку, установку и закрепление изделий и т. д.

В последние годы в металлообработке, в том числе и в сварочном производстве, усиливается противоположная тенденция - интеграцияопераций, т, е. объединение нескольких элементов производственного процесса для выполнения их на одном станке или установке. При интеграции отдельные операции становятся переходами одной комплексной операции.

В сварочном оборудовании применяется интеграция:

1. Однородных операций:

• сварка нескольких швов;

• сварка на нескольких изделиях;

• сварка несколькими автоматами или головками.

2. Разнородных операций:

• сборка и сварка;

• обработка и сварка;

• и др.

Оборудование для интеграции операций должно иметь высокую надежность и технические средства механизации и автоматизации, таких, как средства возбуждения дуги, управления параметрами режима при сварке начала и конца шва, а также в зоне перекрытия или пересечения с другими швами, САНДС и др.

Интеграция может быть реализована следующими путями:

а) создание многоместных и многопозиционных (в том числе роторных) установок и станков;

б) применение многоместных приспособлений;

в) использования одновременной сварки несколькими автоматами или головками.

При этом отдельные элементы операции могут быть выполнены последовательно, параллельно (одновременно) либо последовательно-параллельно.

Перспективно применение многоголовочных установок, выполняющих сварку одного или нескольких изделий одновременно несколькими головками. Головки находятся на равном расстоянии друг от друга и рабочий ход каждой равен расстоянию между ними плюс величина перекрытия (рис. 1).

Рис. 1.

Преимущества сварки несколькими головками в отличие от многодуговой и многоэлектродной сварки:

• значительное увеличение производительности;

• возможность уменьшения сварочных напряжений;

• больший съем продукции с единицы производственной площади;

• более централизованное размещение оборудования

Оценка эффективности интеграции операций по сравнения с дифференциацией производится по коэффициенту увеличения производительности труда Кт:

,

,

где T0 – время цикла изготовления на отдельных установках;

ТИ - время цикла изготовления на агрегате с интеграцией;

m0 - число рабочих на отдельных установках;

mИ - число рабочих на агрегате с интеграцией.

Обычно m0>1, mИ =1.

Интеграция целесообразна при Кт>1.

Экономический эффект может быть получен благодаря сокращению времени на транспортировку, загрузку и разгрузку.

Поскольку скорость сварки ограничена физико-химическими и металлургическими процессами, то одновременное осуществление операций - практически единственный путь сокращения основного времени сварки.

Однако следует учитывать, что простои одной позиции агрегата вызывает простои всего агрегата, т. е. должна быть высокая надежность оборудования.

Повышение уровня надежности сварочного оборудования

Обеспечение надежности сварочного оборудования требует системного подхода и подразумевает:

• создание надежной технологии сварки;

• обеспечение высокого уровня надежности технических решений, закладываемых в разрабатываемое сварочное оборудование (в т. ч. встройку средств диагностики в оборудование и системы управления);

• обеспечение ремонтопригодности;

• обеспечение высокого качества изготовления, контроля, доводки оборудования;

• организацию должного уровня обслуживания при эксплуатации;

• централизованное изготовление запасных частей и сменных комплектов.

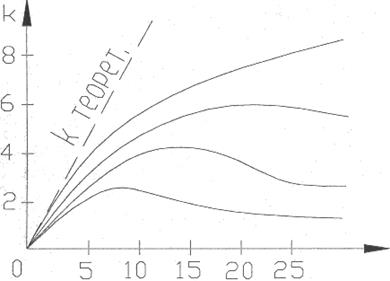

В зависимости от уровня надежности сварочного оборудования существует оптимальное число головок, обеспечивающих увеличение производительности труда k (рис.2).

Рис. 2.

Повышение эргономических показателей сварочного оборудования

Современное высокоавтоматизированное сварочное оборудование наиболее эффективно работает в тех случаях, когда оно удовлетворяет требованиям, предъявляемым к эргономическим системам - т. с. системам «человек-машина», а именно:

1.Обеспечение безопасности труда;

2.Снижение непроизводительных затрат времени и энергии рабочего при управлении сварочным оборудованием;

3.Учет санитарно-гигиенических требований к оборудованию и производственной среде;

4.Создание комфортных условий труда для снижения физической и психической нагрузки на оператора;

5.Обеспечение ритмичной организации труда.

Механизация и автоматизация транспортных и загрузочно-разгрузочных приемов, корректировочных перемещений, подачи и уборки флюса и т. н. снижают физическую утомляемость рабочего и травматизм.

Рекомендации эргономики и инженерной психологии обуславливают рациональное расположение приборов и органов управления на панелях пультов и приборных шитах сварочного оборудования.

Необходимо максимально облегчить умственное и физическое напряжения сварщика, непрерывно отслеживающего и компенсирующего отклонения процесса сварки. Целесообразно применять САУ и САР, также системы дистанционного управления и наблюдения.

Организация форм оборудования и повышение его эстетических свойств служат повышению производительности труда, надежности оборудования, оздоровлению труда и гуманизации рабочей среды.

При формообразовании сварочное оборудование условно делят на четыре группы:

• Крупногабаритные установки (для сварки труб, цистерн, и т. п.);

• Установки и станки средних размеров, сварочные автоматы и тракторы (формообразование подобно металлорежущим станкам);

• Сварочное оборудование для прецизионных способов сварки (подобно приборостроению);

• Оборудование для полуавтоматической сварки (формообразование определяется принципами, принятыми при разработке механизированного инструмента)

Все перечисленные требования относятся к любому сварочному оборудованию, но особое значение они приобретают при создании сложного высокомеханизированного и автоматизированного оборудования, так как эффективность применения его во многом зависим от отношения операторов и обслуживающего персонала.

Дата добавления: 2016-02-09; просмотров: 2475;