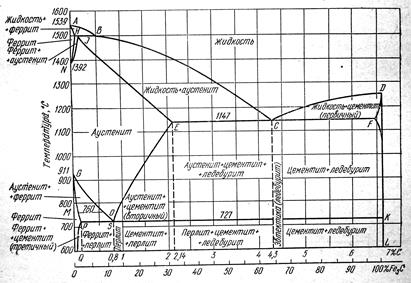

Диаграмма состояния железоуглеродистых сплавов. Свойства железоуглеродистых сплавов в значительной степени определяются содержанием углерода (рис.4)

|

|

Свойства железоуглеродистых сплавов в значительной степени определяются содержанием углерода (рис.4). Вследствие полиморфизма железа и ограниченной растворимости углерода в железе существует большое разнообразие фазовых и структурных составляющих железоуглеродистых сплавов. При охлаждении железа ниже 1539 °С про-исходит процесс первичной крис-таллизации железа с образованием высокотемпературной Feδ, имеющей модификации кристаллическую ре-шетку объемно-центрированного куба. Эта высокотемпературная форма δ-железа может растворять до 0,1 % углерода. При температуре 1392 °С происходит вторичная кристаллизация железа, и в интервале температур от 1392 °С до 911 °С железо существует в форме γ-модификации с кристаллической решеткой гранецентрированного куба. Feγ образует с углеродом аустенит – твердый раствор внедрения, с предельной растворимостью углерода 2,14 % при температуре 1147 °С. C понижением температуры до 727 °С концентрация углерода уменьшается до 0,8 %. Аустенит пластичен, вязок, не магнитен, имеет твердость 160…200 НВ.

При охлаждении ниже 911 °С γ-железо распадается, вновь происходит вторичная кристаллизация с образованием Fe  с объемно-центрированной кубической кристаллической решеткой. При температуре 768 °С образуется Feα, обладающее магнитными свойствами.

с объемно-центрированной кубической кристаллической решеткой. При температуре 768 °С образуется Feα, обладающее магнитными свойствами.

Феррит - твердый раствор внедрения углерода в α-железе с предельной концентрацией 0,02 % при температуре 727 °С. Феррит высокопластичен и имеет относительное удлинение 40…50 %. Твердость феррита находится в пределах от 80 до 120 НВ. В холодном состоянии феррит хорошо обрабатывается давлением.

Цементит – химическое соединение Fe3C, содержащее 6,67 % углерода. Температура плавления цементита 1250 °С. Кристаллическая решетка сложная, ромбическая, плотноупакованная. Это самая твердая составляющая сплавов железа с углеродом, имеет условную твердость 800 НВ. Цементит ферромагнитен до температуры Кюри – 210 °С. Сплав на основе чистого цементита не используют, так как он хрупок. Различают цементит первичный, формирующийся при первичной кристаллизации и цементит вторичный, который образуется при вторичной кристаллизации. В стали вторичный цементит образуется при распаде аустенита.

Углерод может присутствовать в железоуглеродистых сплавах в свободном состоянии, в виде графита. Графит обладает низкой прочностью, это самая мягкая составляющая железоуглеродистых сплавов.

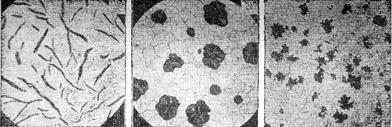

Перлит (рис.5) – эвтектоидная механическая смесь феррита и цементита, содержащая 0,8 % углерода, образующаяся при распаде аустенита при температуре 727 °С. Твердость перлита 200 НВ. У перлита высокая прочность – 800 МПа. Структура перлита состоит из чередующихся пластинок феррита и цементита. При слабом увеличении пластинчатое строение перлита не различается, но полированная поверхность имеет характерный перламутровый блеск. Перлит при обычных условиях охлаждении образуется во всякой стали и чугуне.Сталь, содержащая 0,8 % углерода, называется эвтектоидной сталью. Под перлитным превращением понимают распад аустенита на эвтектоидную механическую смесь феррита и цементита. Сталь, содержащая углерода менее 0,8 %, называется доэвтектоидной. Она состоит из перлита и феррита. Сталь, содержащая углерода более 0,8 % называют заэвтектоидной. Заэвтектоидная сталь состоит из перлита и цементита. В заэвтектоидной стали цементит располагается в виде сетки вокруг зерен перлита.

Перлит (рис.5) – эвтектоидная механическая смесь феррита и цементита, содержащая 0,8 % углерода, образующаяся при распаде аустенита при температуре 727 °С. Твердость перлита 200 НВ. У перлита высокая прочность – 800 МПа. Структура перлита состоит из чередующихся пластинок феррита и цементита. При слабом увеличении пластинчатое строение перлита не различается, но полированная поверхность имеет характерный перламутровый блеск. Перлит при обычных условиях охлаждении образуется во всякой стали и чугуне.Сталь, содержащая 0,8 % углерода, называется эвтектоидной сталью. Под перлитным превращением понимают распад аустенита на эвтектоидную механическую смесь феррита и цементита. Сталь, содержащая углерода менее 0,8 %, называется доэвтектоидной. Она состоит из перлита и феррита. Сталь, содержащая углерода более 0,8 % называют заэвтектоидной. Заэвтектоидная сталь состоит из перлита и цементита. В заэвтектоидной стали цементит располагается в виде сетки вокруг зерен перлита.

Ледебурит - эвтектическая механическая смесь аустенита и цементита, которая формируется из расплава при первичной кристаллизации железоуглеродистого сплава, содержащего 4,3 % углерода при температуре 1147 °С. При температуре 727 °С ледебурит распадается с образование смеси цементита и перлита (превращенный ледебурит). Ледебурит имеет условную твердость 700 НВ, обладает сотовым и пластинчатым строением.

Диаграмма состояния, представленная на рис.6, графически отражает в координатах «Содержание углерода»/«Температура сплава» структуру и состояние сплавов железа с углеродом при различном содержании углерода, дает представление о температурных и концентрационных границах существования этих сплавов. Линия АВСD – линия ликвидуса, выше которой сплав находится в жидком состоянии. Линия AНJECF – линия солидуса – геометрическое место точек конца процесса первичной кристаллизации сплава. Ниже линии солидуса сплав находится в твердом состоянии. При температуре 1147 °С при содержании углерода 4,3 % (в точке С) в системе железо-цементит происходит эвтектическое превращение: эвтектическая жидкость кристаллизуется в виде эвтектики аустенита и цементита1 - ледебурита. Линия GSE – соответствует началу процесса вторичной кристаллизации твердого раствора. Линия GS – линия верхних критических точек (Ас3), соответствующая температуре начала процесса выделения феррита при распаде аустенита. Линия ES – линия верхних критических точек (Аcm). Она показывает температуру начала выделения вторичного цементита и соответствует предельной растворимости углерода в аустените.

Рис. 6. Диаграмма железо-цементит

Рис. 6. Диаграмма железо-цементит

При нагреве выше верхней критической точки Аcm (линии ES) заэвтектоидные стали приобретают аустенитную структуру. Структура заэвтектоидной стали после медленного охлаждения до комнатной температуры состоит из перлита и цементитаII.

Линия PSK – линия эвтектоидного превращения, соответствующая завершению процесса вторичной кристаллизации при температуре 727оС (Ас1). При изотермическом распаде аустенита структуры перлитного типа (феррит + цементитII) образуются в интервале температур 727-500 °С.

Сплав, содержащий до 2,14 % углерода, кристаллизующийся с образованием первичной структуры аустенит, называют сталью. Сплав, с содержанием углерода более 2,14 %, кристаллизующийся с образованием первичной структуры ледебурит, называют чугуном.

Чугун, содержащий 4,3 % углерода, называют эвтектическим; менее 4,3 % С – доэвтектическим и более 4,3 % - заэвтектическим. Структура чугуна может включать перлит, феррит, цементит, графит. Механическими характеристиками чугуна можно управлять, влияя на изменение формы углеродной составляющей. Углерод в чугуне может находиться в химически связанном состоянии в цементите и в свободном состоянии в виде графита (рис.7). В белом чугуне углерод находится в химически связанном состоянии в цементите. Серый чугун характеризуется наличием графитной фазы.

Форма углерода в чугуне зависит от скорости охлаждения, содержания примесей и последующей обработки. Белые чугуны не содержат свободного графита, в них углерод находится в составе цементита. Цементит придает излому чугуна белый цвет. Получению белого чугуна способствует присутствие марганца, хрома, молибдена, вольфрама. Белый чугун имеет высокую твердость, хрупок, практически не поддается обработке резанием.

Для получения обычного серого чугуна требуется медленное охлаждение расплава. В этих условиях при высоких температурах происходит графитизация - цементит распадается с выделением пластинчатого графита. Графитизации чугуна способствует также наличие примесей кремния, алюминия, никеля и меди. В серых чугунах содержится обычно от 1,5 до 3,5 % кремния. По составу различают обычные серые чугуны с перлитной, ферритной и ферритно-перлитной основой. Свойства металлической матрицы серых чугунов аналогичны свойствам сталей.

Пластинчатый графит снижает прочность чугуна при растяжении и уменьшает пластичность сплава, так как графитовые включения по сути представляют собой микродефекты. На прочность при сжатии и твердость графит не оказывает существенного влияния. Графит, образуя смазочные пленки, снижает коэффициент трения, повышает износостойкость чугуна и улучшает обрабатываемость резанием. Ферритные и ферритно-перлитные серые чугуны применяют для строительных конструкций. Перлитные чугуны используют для изготовления износостойких деталей.

В высокопрочном сером чугуне графит присутствует в виде включений шаровидной (глобулярной) формы. По механическим свойствам он превосходит и обычный серый, и ковкий чугуны. При таком строении графитовых включений металлическая матрица наименее ослаблена. Основа металлической матрицы высокопрочного чугуна такая же, как и в обычных серых чугунах. Для получения графитовых включений шаровидной формы в жидкий чугун вводят 0,03…0,07 % щелочных или щелочноземельных металлов. Высокопрочные чугуны, имея хорошие литейные свойства и износостойкость, по механическим свойствам соответствуют литой углеродистой стали и могут обрабатываться резанием. Применяются для изготовления ответственных деталей в тяжелом машиностроении – валов прокатных станов, траверс прессов.

Ковкий серый чугун получают из белого чугуна ступенчатым отжигом. Для получения ковкого чугуна белый чугун, содержащий приблизительно 2,5 % углерода, выплавленный в электропечи, нагревают в нейтральной атмосфере до 900...950 °С, а затем медленно охлаждают со скоростью 5 град/час. Структура серого ковкого чугуна характеризуется наличием графитовых включений хлопьевидной формы. Металлическая основа ковкого чугуна может быть ферритной или перлитной.

Ферритный ковкий чугун получают из белого чугуна следующего химического состава: С – 2,4…2,8 %, Si – 0,8…1,4 %, Mn – 0,3…0,4 %. Отливки белого чугуна сначала отжигают, нагревая до 850…1000 оС в течение 20…25 часов и выдерживая при этой температуре 10…15 ч . При этом распадается первичный и частично вторичный цементит. Вторая стадия отжига протекает при 720…740 °С в течение 25…35 ч . При этом распадается цементит перлита. Излом ферритного ковкого чугуна имеет темный матовый цвет. Детали из него получают литьем с последующим отжигом.

Перлитный ковкий чугун получают из белого чугуна следующего состава: С- 2,8…3,4 %, Si – 0,5…0,8 %, Mn – 0,4…0,5 %. Отжиг производят в окислительной среде, засыпая отливки измельченной рудой, нагревом их до 1000 оС и выдержкой при этой температуре в течение 51…57 ч. Затем медленно охлаждают на воздухе. При этом значительная часть углерода в поверхностном слое выгорает.

Диаграмму Fe-Fe3C применяют для назначения температурных интервалов термической обработки, обработки давлением, литейного производства. Состав и количество фаз в двухфазных областях диаграммы определяют по правилу отрезков.

Дата добавления: 2016-02-09; просмотров: 2181;