Требования к эксплуатационной технологичности и ремонтопригодности автомобилей

Затраты времени, труда и средств на ТО и ремонт автомобилей, прицепов, полуприцепов, эффективность их использования в процессе эксплуатации в значительной степени зависят от степени приспособленности подвижного состава автотранспорта к выполнению работ по обслуживанию и ремонту.

ГОСТ 21624–81 устанавливаются требования по обеспечению эксплуатационной технологичности и ремонтопригодности автомобилей, прицепов, полуприцепов (под эксплуатационной технологичностью следует понимать технологичность конструкции автомобиля при подготовке его к использованию по назначению, ТО и ТР): увеличение периодичности ТО; повышение безотказности работы автомобилей, их агрегатов, узлов; обеспечение свободного доступа к агрегатам, узлам, требующим проведения ТО и ТР; обеспечение легкосъемности агрегатов, узлов; стандартизация и унификация агрегатов, узлов и эксплуатационных материалов; уменьшение количества агрегатов, узлов, механизмов, требующих регулярного ТО; сокращение номенклатуры и типоразмеров крепежных деталей; совершенствование антикоррозионной защиты автомобиля, его агрегатов, узлов и крепежных деталей; контролепригодность при использовании по назначению, ТО и ТР; приспособленность к выполнению моечных, крепежных, регулировочных, смазочных, контрольно-диагностических и ремонтных работ; обеспечение полной геометрической и функциональной взаимозаменяемости однотипных составных частей при ТО и ремонте; снижение численности обслуживающего персонала и потребности в специалистах высокой квалификации за счет сокращения и упрощения демонтажно-монтажных, регулировочных и других работ.

Требования к эксплуатационной технологичности и ремонтопригодности должны включаться в техническое задание на разработку или модернизацию автомобиля и карту технического уровня.

ГОСТ 20334–81 устанавливает основные и дополнительные показатели ремонтопригодности и эксплуатационной технологичности автомобилей, прицепов, полуприцепов для регламентированных условий эксплуатации. К основным показателям эксплуатационной технологичности и ремонтопри-годности относятся:

1) периодичность технического обслуживания автомобиля, тыс. км;

2) разовая оперативная трудоемкость ЕО Sе.о, которая представляет среднюю оперативную трудоемкость выполнения одного ежедневного ТО (чел·ч):

SE.O =  SE.Oi (2.1)

SE.Oi (2.1)

где п, Sе.о — соответственно количество операций и средняя оперативная трудоемкость i-й операции ЕО;

3) удельная оперативная трудоемкость ТО Sт.о, определяемая как отношение математического ожидания средней оперативной трудоемкости ТО к заданной наработке объекта:

ST.O =  ×1000, (2.2)

×1000, (2.2)

где rто — средняя трудоемкость i-й операции ТО, чел.-ч; lт.о — средняя периодичность i-й операции ТО, км; n— количество всех операций ТО;

4) удельная оперативная трудоемкость текущего ремонта Sт.p , определяемая как отношение математического ожидания средней оперативной трудоемкости ТР к заданной наработке объекта:

ST.P = (  /LП)×1000 (2.3)

/LП)×1000 (2.3)

где rт.p — средняя трудоемкость i-й операции ТО, чел·ч;

lп — общий пробег автомобиля (прицепа, полуприцепа) до КР, км;

b — количество всех ТР за период испытаний.

Для дифференцированной оценки эксплуатационной технологичности и ремонтопригодности ГОСТом рекомендуются дополнительные показатели. К дополнительным показателям ремонтопригодности относятся:

1) удельная оперативная продолжительность капитального ремонта Тк.р — отношение математического ожидания средней оперативной продолжительности КР к заданной наработке автомобиля:

ТК.Р = ТК.Р /t (2.4)

где ТК.Р — средняя оперативная продолжительность КР, ч;

t — заданная наработка до первого КР, тыс. км;

2) удельная оперативная трудоемкость капитального ремонта SК.Р — отношение математического ожидания средней оперативной трудоемкости капитальных ремонтов к заданной наработке:

SК.Р = SК.Р /t (2.5)

3) коэффициент оперативной трудоемкости капитального ремонта KК.Р, определяемый как отношение средней оперативной трудоемкости КР к средней оперативной трудоемкости изготовления автомобиля:

KК.Р = SК.Р /SO (2.6)

4) удельная оперативная трудоемкость ТО Rт.о, отнесенная к номинальному значению его основного параметра:

RT.O = ST.O /N (2.7)

где N — основной параметр — конструктивный или эксплуатационный параметр, предусмотренный технической документацией (для грузового автомобиля — грузоподъемность, для легкового — литраж двигателя, для автобуса — габаритная длина);

5) удельная оперативная трудоемкость ТР RT.P, отнесенная к номинальному значению его основного параметра:

RT.P = ST.P /N (2.8)

6) уровень ремонтопригодности по ТО К у.т.ои ТР Ку.т.р , определяемые относительно соответствующего заданного значения или базового показателя ремонтопригодности:

KY.T.O = RT.O / R  , (2.9)

, (2.9)

KY.T.P = RT.P / R  , (2.10)

, (2.10)

где R  , R

, R  — заданные значения показателя ремонтопригодности по ТО и ТР.

— заданные значения показателя ремонтопригодности по ТО и ТР.

К дополнительным показателям эксплуатационной технологичности относятся:

1) разовая оперативная трудоемкость ТО-1 автомобиля - средняя оперативная трудоемкость одного ТО-1, чел.-ч;

2) разовая оперативная трудоемкость ТО-2 автомобиля - средняя оперативная трудоемкость одного ТО-2, чел.-ч;

3) разовая оперативная трудоемкость сезонного ТО — средняя оперативная трудоемкость одного сезонного обслуживания, чел.-ч;

4) коэффициенты доступности при ТО Кд.т.о и текущем ремонте Кд.т.р , определяемые как отношение основной трудоемкости выполнения операций соответственно ТО и ремонта к суммарной трудоемкости:

КД.Т.О = (S  )

)  / [(S

/ [(S  )

)  + (S

+ (S  )

)  ] (2.11)

] (2.11)

КД.Т.Р = (S  )

)  / [(S

/ [(S  )

)  + (S

+ (S  )

)  ] (2.12)

] (2.12)

где (S  )

)  , (S

, (S  )

)  , (S

, (S  )

)  , (S

, (S  )

)  - суммарная трудоемкость соответственно основных и вспомогательных операций всех видов ТО и ТР за период испытаний, чел·ч;

- суммарная трудоемкость соответственно основных и вспомогательных операций всех видов ТО и ТР за период испытаний, чел·ч;

5) удельное число операций при ТО автомобиля по видам работ nо — число регламентированных операций по видам (смазочным, крепежным, регулировочным) на 1000 км пробега

no =  ×1000, (2.13)

×1000, (2.13)

где ni— число 1-х операций ТО;

1— периодичность i-й операции, км;

6) число марок применяемых топливосмазочных материалов;

7) число марок применяемых технических жидкостей;

8) коэффициент применяемости инструмента Ки, представляющий отношение количества инструмента к общему количеству точек, для которых этот инструмент предназначен в процессе ТО и ТР:

Kи = nи / nобщ (2.14)

Оценку показателей эксплуатационной технологичности и ремонтопригодности следует проводить на этапах разработки, модернизации, эксплуатации и КР автомобилей.

Контрольные вопросы.

1. Чем характеризуется скорость изменения технического состояния автомобиля в процессе его эксплуатации?

2. Как влияет качество эксплуатационных материалов на техническое состояние автомобиля?

3. Как влияют условия хранения автомобиля на долговечность и сохраняемость?

4. Классификация отказов узлов и агрегатов автомобиля.

5. Какие показатели относят к эксплуатационной технологичности и ремонтопригодности?

Лекция №3.

Тема:«Технология ремонта ходовой части».

Цель занятия: Определение технического состояния деталей подвески на автомобиле

При диагностировании и техническом обслуживании ходовой части выполняют следующие операции:

проверяют и регулируют утлы установки передних управляемых колес;

проверяют установку задней оси;

проверяют балансировку колес (при необходимости балансируют их);

проверяют амортизаторы.

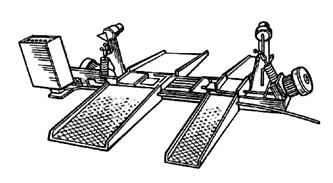

Для диагностирования ходовой части автомобилей применяют различные стенды для проверки и регулировки углов управляемых колес, станки для динамической балансировки колес и стенды для проверки амортизаторов.

На участке диагностирования амортизаторы проверяют непосредственно на автомобиле, для чего применяют специальные стенды различной конструкции. По принципу действия различают два вида стендов: с замером колебаний подрессоренных масс; с замером колебаний неподрессоренных масс (табл. 3.1). Второй принцип более прогрессивен, так как обеспечивает определение амортизации оси и колес (а не кузова), являющейся показателем безопасности движения.

Таблица 3.1

Техническая характеристика стендов для проверки амортизаторов

| Параметр | «Боге-69» (Австрия) | К-113 |

| Ход кривошипа на эксцентрике | ||

| (высота подъема от среднего | ||

| положения площадки), мм | ||

| Частота вращения вала | ||

| эксцентрика, мин"1 | ||

| Минимальная нагрузка на ось, Н | ||

| Максимальная нагрузка на ось, Н | ||

| Минимальная ширина колеи, мм | ||

| Максимальная ширина колеи, мм | ||

| Длина с въездными мостиками с | ||

| двух сторон, мм | ||

| Ширина, мм | ||

| Масса с въездными мостиками, кг | ||

| Напряжение, В | 220/380 (50 Гц) | 220/380 (50 Гц) |

| Потребляемая мощность, кВт | 2,5 | 1,76 |

Техническое состояние амортизаторов определяют по амплитуде колебаний, совершаемых системой автомобиль — опорные

площадки стенда в зоне резонансной частоты. Стенд состоит из двух платформ-вибраторов, размещенных на раме, и пульта управления с приводом для записи диаграммы колебаний. Амортизаторы испытывают поочередно. Для каждой марки автомобиля или типа амортизатора установлены контрольные значения максимальной амплитуды резонансных колебаний, с которыми сравнивают полученные на диаграмме записи.

Стенд К-113, приведенный на рис. 3.1, по принципу действия аналогичен упомянутым конструкциям с проверкой и замером колебаний неподрессоренных масс. Для стендов этого типа оценочный параметр — амплитуда резонансных колебаний.

Рис. 3.1 Стенд для проверки состояния амортизаторов К-113

При эксплуатации детали подвески подвергаются определённым нагрузкам и поэтому, в процессе работы меняется их техническое состояние. Для определения технического состояния деталей подвески при каждом ТО и при ТР следует обязательно проверять защитные чехлы шаровых шарниров подвески. Обращая внимание на отсутствие механических повреждений чехлов, выясняем, нет ли на деталях подвески трещин или следов задевания о дорожное препятствие или кузов. Проверяется деформация оси нижнего рычага или поперечины подвески, а также проверяют зазор в верхнем шаровом шарнире и состояние нижнего шарового шарнира.

Деформация поперечины передней подвески (балки) проверяют в следующем порядке:

1) отворачивают гайки крепления оси нижних рычагов, чтобы полученный зазор между дистанционной шайбой и привалочной поверхностью поперечины поместилась бы ножка штангенциркуля вплотную к стержню переднего болта;

2) замеряется длина поперечины между плоскостями установки оси нижних рычагов в зоне передних болтов. Расстояние должно быть 611±1 мм.

Если поперечина деформирована так, что углы установки колёс не поддаются регулированию, то заменяют поперечину.

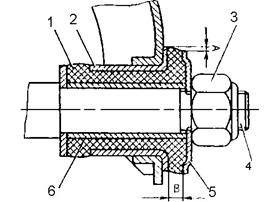

Рис. 3.1Проверка состояния резинометаллических шарниров.

1- резинометаллическая втулка шарнира;2 – наружная втулка шарнира;

3 – гайка крепления оси рычага подвески; 4 – ось рычага подвески; 5 – упорная шайба шарнира; 6 – внутренняя втулка шарнира.

Порядок проверки:

1) убеждаются в отсутствии деформации рычагов подвески, поперечины подвески и после этого вывешивают передние колёса автомобиля;

2) замеряют радиальное смещение А наружной втулки относительно внутренней и расстояние Б между наружной шайбой и внешнем торцом наружной втулки.

Резинометаллические шарниры подлежат замене:

а) если появились разрывы или выпучивание резины;

б) если радиальное смещение А превышает 2,5 мм;

в) если размер Б не указывается в пределах 3 – 7,5 мм.

Если размер Б выходит за указанные пределы, проверяют правильность запрессовки резинометаллического шарнира в гнездо рычага. Зазор в верхних шаровых шарнирах проверяется с помощью приспособления № 02.8701.9500 в следующем порядке:

1) при поднятой правой передней части автомобиля и снятом колесе под ступицу устанавливают деревянную колодку высотой 280 мм и опускают на неё автомобиль, очищают нижнюю часть шарнира и выкручивают пробку;

2) замеряют глубиномером штангенциркуля расстояние Н между шаровым пальцем и плоскостью штангенциркуля.

Если Н > 11,3мм, то шарнир снимают с автомобиля и тщательно осматривают. На корпусе шарнира не должно быть трещин, а в смазке грязи.

Проверку состояния нижних шарниров проводят по следующей технологии:

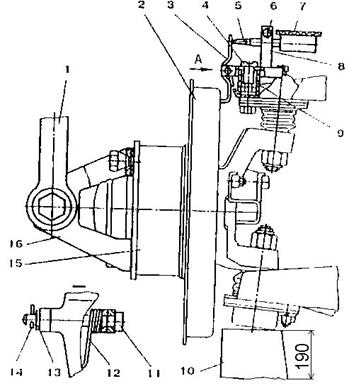

Рис. 3.2. Замер зазора в верхнем шаровом шарнире проверяется приспособлением № 02.8701.9500

1 – динамометрический ключ; 2 – защитный кожух тормоза; 3 – рычажок; 4 – винт; 5 – удлинитель индикатора; 6 – болт; 7 – индикатор; 8 – основание; 9 – втулка; 10 – колодка; 11 – ось; 12 – пружина;13 - шайба; 14 – шплинт; 15 – ступица колеса; 16 – кронштейн.

1) автомобиль устанавливается на ровной горизонтальной площадке, поднимают переднюю, часть автомобиля и снимают колесо;

2) подставляют под нижний шаровой шарнир деревянную опору высотой 190 мм и опускают на нее автомобиль. Прикрепляют кронштейн к ступице двумя болтами. Надевают динамометрический ключ на кронштейн и моментом 196 Н*м поворачивают ключ к автомобилю и от него. Оба показания индикатора суммируются. Суммарные показатели индикатора не должны превышать 0,8 мм.

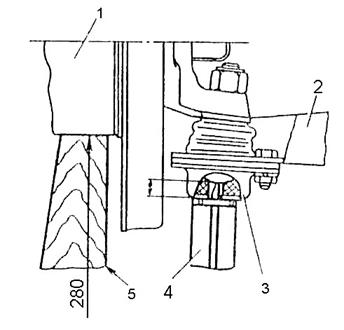

Проверка состояния нижних шаровых шарниров проводят по следующей технологии:

Рис. 3.3Схема проверки нижних шаровых шарниров:

1 – ступица колеса; 2 - нижний рычаг; 3 – нижний шаровой цилиндр; 4 – штангельциркуль; 5 – деревянная колодка.

Контрольные вопросы:

1. Как определяется техническое состояние резинометаллических шарниров?

2. Устройство приспособления для замера зазора в верхнем шаровом шарнире автомобиля ВАЗ-2107

3. Технология проверки технического состояния нижних шаровых шарниров.

Лекция №4.

Тема:«Изучение технологической документации применяемой для организации работ на предприятиях автомобильного сервиса».

Цель занятия:Ознакомится с основной технологической документации применяемой для организации работ ТО и ТР на СТО

Услуги, выполняемые СТОА, в объем реализации бытовых услуг включают следующим образом: по ТО и TP легковых автомобилей, мотоциклов, мопедов, принадлежащих гражданам, а также учреждениям и организациям, приравнивают в порядке исключения к услугам населения по прейскурантным ценам, утвержденным в установленном порядке; по хранению транспортных средств на стоянках и в гаражах по ценам, утвержденным в установленном порядке с учетом стоимости оказываемых на местах хранения услуг по ТО и ремонту (без стоимости запасных частей и материалов); по ТО и ремонту транспортных средств, производимых о период гарантийного срока их эксплуатации и предпродажной подготовке, в соответствии с договорами; по другим видам бытовых услуг по цепам, утвержденным в установленном порядке.

Для расчетов показателя по труду и прибыли определяют показатель – общий объем услуг и продукции. Под общим объемом услуг и продукции понимают стоимость всех услуг, выполняемых предприятиями системы «Автотехобслужнваине» и включенным в объем реализации бытовых услуг по ТО и ремонту легковых автомобилей и других транспортных средств по заказам населения, а также стоимость услуг и продукции для учреждений и организаций, не учитываемых в объеме реализации бытовых услуг населению.

Стоимость всех услуг, включаемых в общий объем услуг и продукции, планируют так же, как и объем реализации бытовых услуг по ТО и ремонту легковых автомобилей и других транспортных средств по заказам населения, т. е. без стоимости израсходованных при ремонте запасных частей и основных материалов, отдельно оплачиваемых заказчиком,

В розничный товарооборот включают: оплату за ТО и ремонт транспортных средств по заказам населения; стоимость проданных предприятиями автотехобслуживания населению легковых автомобилей, запасных частей, материалов и автопринадлежностей.

План производства услуг обосновывают расчетом производственных мощностей и основных фондов. Для выявления резервов и увязки производственной программы с мощностью и основными фондами при составлении планов разрабатывают баланс производственных мощностей.

Плановый баланс производственной мощности предприятия автотехобслуживания рассчитывают по формуле:

МК = МН + МОРГ + М СТР + МРЕК – МВЫБ,

где МК — производственная мощность на копен планируемого периода (рабочих постов);

МН — производственная мощность на начало планируемого периода;

МОРГ — увеличение мощности за счет организационно-технических мероприятий;

М СТР — увеличение мощности за счет нового строительства;

МРЕК — увеличение мощности за счет реконструкции и расширения девствующих станций.

МВЫБ — уменьшение мощности за счет ее выбытия.

Прирост мощности, полученной в результате проведения организационно-технических мероприятий, в плане учитывают только предприятиям, достигшим проектной мощности, и разрабатывают всем действующим предприятиям, включая реконструируемые в расширяемые.

К организационно-техническим мероприятиям, увеличивающим производственную мощность предприятий автотехобслужнвання относят: 1) модернизацию и замену действующего оборудования, инструмента и приспособлений новыми, более производительным»; 2)дополнительную установку нового оборудования на действующих производственных площадях; 3) организацию передвижных бригад; 4) механизацию и автоматизацию производственных процессов; 5) организацию выносных постов в коллективных гаражах для ТО и мелкого ремонта; 6) организацию постов самообслуживания; внедрение абонементного обслуживания; 7) оказание технической помощи на дорогах; 8) повышение качества оказываемых услуг; 9) внедрение научной организации труда и производства.

Среднегодовую мощность в планируемом периоде МСР определяют путем прибавления к мощности на начало предбазисиого года увеличения среднегодового прироста мощности за счет организационно-технических мероприятий, увеличения среднегодового ввода мощности за счет нового строительства, реконструкции и расширения действующих предприятий и вычитания уменьшения среднегодового се выбытия:

МСР = МН + МСР.ОРГ = МСР.ОРГ + МСР.РЕК – МСР.ВЫБ

Планируемый объем реализации бытовых услуг по ТО и ремонту легковых автомобилей по заказам населения (ОАВТ) определяют по формуле

ОАВТ = МСР × СПОСТА БЫТ. × КСМ

где СПОСТА БЫТ – нормативный объем услуг по ТО и ремонту легковых автомобилей по заказам населения с одного рабочего поста в смену, тыс. руб.;

КСМ – среднегодовой коэффициент сменности в планируемом периоде (принимается по отчетным данным базисного года с учетом увеличения в планируемом периоде);

КСМ = DРАБt/ФМ

где DРАБ – количество рабочих дней о году;

t – среднегодовое время работы предприятия в сутки, ч;

ФМ – годовой фонд рабочего времени поста при односменной работе предприятий

В расчетах плана предусматривают систематическое повышение коэффициента сменности. Объем реализации бытовых услуг по ТО и ремонту мотоциклов, мотороллеров и других транспортных средств определяют исходя из средней стоимости ТО и ремонта приведенной единицы в год и обслуживаемого парка по формуле:

ОМ = СМПОБСЛ тыс. руб.

где СМ – стоимость ремонта и ТО приведенной единицы в год;

ПОБСЛ – обслуживаемый парк мотоциклов, мотороллеров и других транспортных средств.

Объем реализации бытовых услуг по хранению транспортных средств, принадлежащих гражданам, на стоянках и в гаражах рассчитывают исходя из среднегодовой платы за одно автомобиле-место и количества легковых автомобиле и других транспортных средств, хранящихся на стоянках и в гаражах с учетом их строительства в планируемом периоде:

ОХР = РХР × СХР;

где РХР – количество легковых автомобилей и других транспортных средств, принадлежащих населению, хранящихся на стоянках и в гаражах; СХР – среднегодовая плата за одно машино-место.

В некоторых республиканских организациях системы «Авто-техобслуживание» легковые автомобили и другие транспортные средства, принадлежащие населению, обслуживают с привлечением лиц по договорам с предприятиями. Объем реализации бытовых услуг (ОДОГ) определяют по отчетным данным.

Планируемый объем реализации бытовых услуг по ТО и ремонту легковых автомобилей и других транспортных средств по заказам населения (ОБЫТ) находят по формуле:

ОБЫТ = ОАВТ + ОМ + ОХР + ОПР + ОДОГ;

где ОПР – объем прочих работ, которые включают в объем реализации бытовых услуг и определяют в соответствии с инструкцией и дополнениями и изменениями к ней.

Общий объем услуг и продукции рассчитывают следующим образом;

ОБЩ = МСР × СПОСТА ОБЩ КСМ + ОМ + ОХР ОПР + ОДОГ;

где СПОСТА ОБЩ – номинальный объем услуг по ремонту и ТО легковых автомобилей по заказам населения, а также по заказам учреждений и организаций, не учитываемых в бытовом обслуживании населения, с одного рабочего поста в смену, тыс. руб.

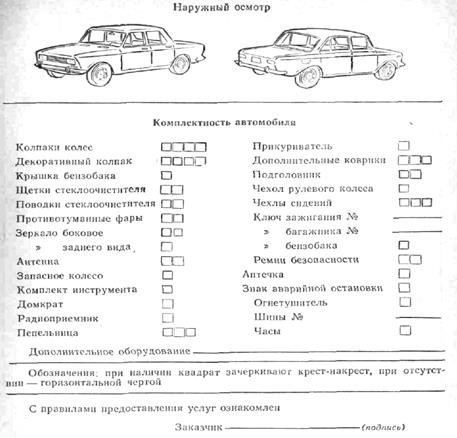

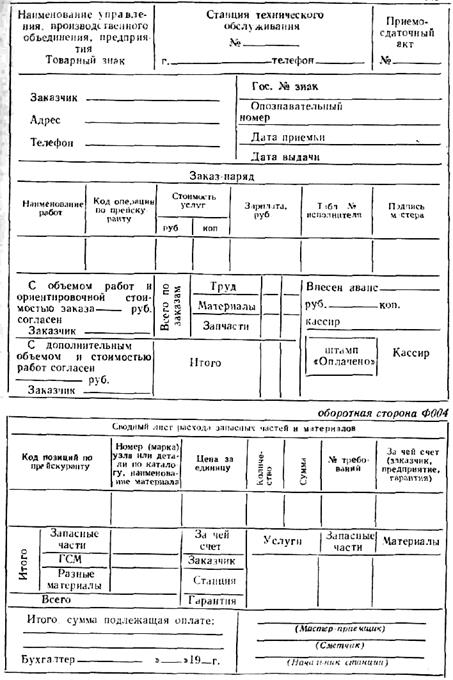

В соответствии с «Положением о техническом обслуживании и ремонте легковых автомобилей, принадлежащих гражданам», документы, используемые для организации и учета работы станции технического обслуживания делят по объему на первичные и сводные.

Первичные документы составляют при совершении хозяйственных операций, например, при передаче автомобиля заказчиком на СТОА, при получении запасных частей и т. п.

Сводные документы, в основном отчетные, являются сводкой нескольких первичных документов, обобщающей и группирующей их показатели для сокращения количества записей и систематизации учета, например, сводный счет расхода запасных частей.

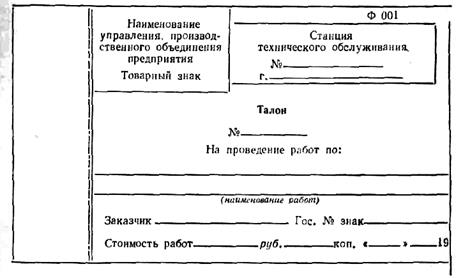

Основными документами первичного учета являются следующие формы: талон на проведение работ с постоянными объемами (форма 001 «а»); квитанция к талону (форма 001 «а»); заявка владельца автомобиля (форма 002); приемо-сдаточный акт (форма 003); акт приемки па кузовные работы (форма 003 «д»); заказ-наряд (форма 004).

форма 001 «а»

Номенклатура первичных документов соответствует видам услуг, предоставляемыми предприятиями системы «Автотехобслуживание». Приведенные формы являются типовыми и при необходимости могут изменяться в зависимости от мощности и назначения станции.

Действие (форма 001) талона распространяется только на те виды работ, объемы и стоимость которых постоянны: моечно-уборочные работы, диагностические, экспресс-обслуживание и т.д. Талон используют вместе с квитанцией (форма 001 «а») и его копией.

Оформление талона и квитанции осуществляют одновременно в столе заказов по устной заявке владельцев в одном экземпляре.

Отметку об оплате выполняют с помощью кассового аппарата на обратной стороне бланков. При отсутствии аппарата используют штамп большого формата «Оплачено» с подписью кассира.

После оплаты талон передается исполнителю и является нарядом на проведение работ. Квитанция служит пропуском на выезд с территории СТОА после окончания работ и передается охране.

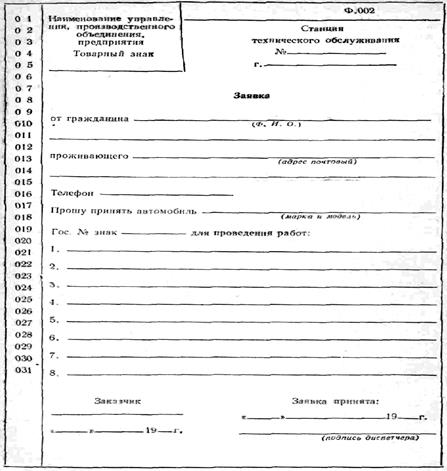

форма 002

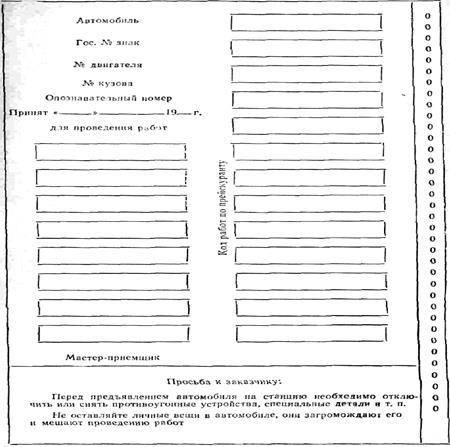

обратная сторона формы 002

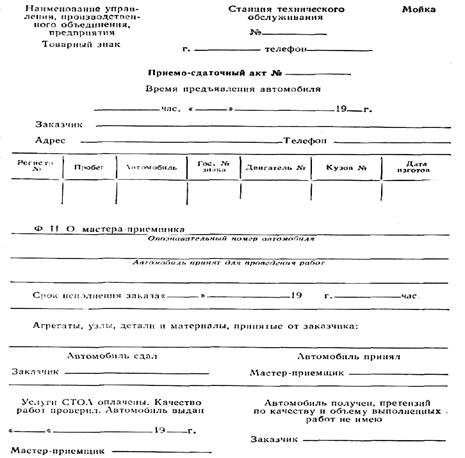

форма 003

обратная сторона формы 003

Основанием для открытия заказа служит заявка (форма 002) владельца. Заявка является основным документом оперативного планирования работы станции. Заявка может служить карточкой предварительного заказа. Заявку оформляют в столе заказов по предъявлению автомобиля мастером приемщиком в одном экземпляре.

Основным документом на принятый от заказчика автомобиль является акт приемки (форма 003). Одновременно акт служит пропуском на въезд и выезд автомобиля, квитанциейна принятый от заказчика автомобиль, запасные части и материалы, а также квитанцией об оплате предоставленных услуг. Его оформляют в двух экземплярах. Первый передают клиенту после принятия автомобиля па СТОА.

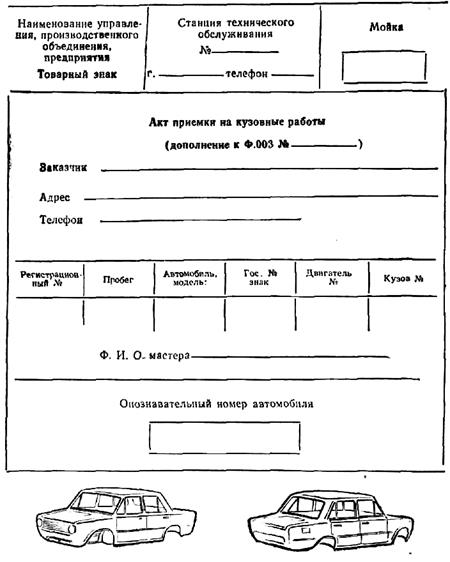

форма 003 «д»

Акт приемки распространяется на все виды услуг. При оформлении кузовных работ используют дополнение – форму 003 «д» (заполняется в столе заказов, мастером-приемщиком и мастером кузовного участка).

обратная сторона формы 003 «д»

В форме 003 «д» делают пометки о неисправности элементов кузова, а па оборотной стороне дают карт замеров геометрии кузова по контрольным точкам согласно РТМ 37.001.050.98.

Основным документом для учета всех работ, расхода запасных частой и материалов по техническому обслуживанию и ремонту автомобилей на СТОА является заказ-наряд (форма 004), который используют для бухгалтерских расчетов, расчетов с заказчиком, оперативного планирования и управления производством, а также сбора статистических данных для научно-технических целей. Заказ-наряд распространяется на все виды услуг, кроме мойки, диагностики, экспресс-обслуживания, и заполняется:

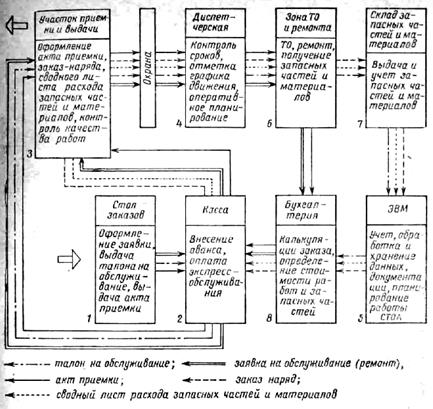

Шапка заказ-наряда, графы 1, 2, 3 (лицевая сторона) и графы 1, 2, 3, 4 (оборотная сторона) – заполняется мастером-приемщиком; графа 4 (лицевая сторона) и итоговая сумма, подлежащая оплате (оборотная сторона) – бухгалтером при калькуляции заказа и после калькуляции заказ-наряда и сводного листа расхода запасных частей и материалов; графы 5 и 6 (лицевая сторона) и 5 и 7 (оборотная сторона) – мастером производственного участка, итоговые данные по видам затрат (труд, запасные части, материалы) – сметчиком после калькуляции заказ-наряда и сводного листа расхода запчастей и материалов. Внесение аванса и оплату подтверждает кассир, а согласие с объемом работ и стоимостью – заказчик. Типовая схема документооборота на СТОА (рис. 4.1) предусматривает основные этапы, обозначены цифрами и маршруты прохождения документации (обозначены стрелками).

По своей деятельности региональные объединения и станции технического обслуживания Минавтотранса РФ отчитываются перед транспортными управлениями, объединением «Росавтотехобслужиаание», ЦСУ. При организационным упрощении системы данное звено исключается пли переключается, например, ТУ – зональными объединениями.

Рис. 4.1 Типовая схема документооборота; 1—8 – последовательность операция

Контрольные вопросы.

1. Какие виды документов применяются при организации ТО и ТР на городских СТО?

2. Какой документ служит для открытия заказа на выполняемые работы?

3. Как составляется калькуляция по видам работ выполняемых на СТО?

4. На какие виды услуг не распространяется документ формы 004?

5. Что понимают под общим объемом услуг и продукции выполняемых на СТО?

Лекция №5.

Тема:«Производство и восстановительный ремонт шин».

Цель занятия:Ознакомится с особенностями производства и восстановительного ремонта шин.

Дата добавления: 2016-02-09; просмотров: 1539;