МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

Ранее были рассмотрены технологические мероприятия, предшествующие основной фазе ремонта. Теперь вы хорошо понимаете как важно принятое на основании дефектации решение, которое является руководящим в дальнейших действиях. Поскольку, как отмечалось ранее, результатом работы любого оборудования является его износ, то при проведении ремонтных мероприятий ремонтникам приходится постоянно сталкиваться с изношенными или/и поврежденными деталями. Конечно, самым оптимальным решением возникшей проблемы является замена изношенной или поврежденной детали, но очень часто из экономических соображений это оказывается неприемлемым и тогда приходится изыскивать возможности восстановления детали, утратившей работоспособность.

Очевидно, что за время существования нашей машинной цивилизации “технари” накопили огромный опыт в ремонте и восстановлении изношенных механизмов, а также разработали достаточно большое количество методов восстановления геометрии и размеров деталей. В наши задачи входит ознакомление с основами.

Самым простым методом ремонта является переход на ремонтные размеры деталей. Конечно, этот метод применим в том случае, если он предусмотрен заводом изготовителем и такие ремонтные детали поставляются в запасные части. Примером этому может служить узел подшипника скольжения. В паре трения (твердая поверхность вала - мягкий антифрикционный слой) безаварийный износ, как правило, образуется на более твердой поверхности. Это происходит потому, что в большинстве конструкций узел работает с принудительным протоком масла под давлением, а мягкая поверхность антифрикционного слоя подшипника «впитывает» мельчайшие загрязнения, в том числе, и абразивные частицы высокой твердости, присутствующие в смазывающем масле. В результате поверхность антифрикционного слоя подшипника превращается в абразивный материал – шаржируется и работает как притир. Таким образом обусловливается износ поверхности вала. Поэтому в большинстве случаев производитель предусматривает возможность ремонтного уменьшения диаметра шейки изношенного вала и поставляет в продажу ремонтные втулки или вкладыши подшипника скольжения с ремонтным увеличением толщины стенки, от + 0,125 мм и более (0,25 мм и более на диаметр).

Нужно иметь в виду, что опорная поверхность вала – шейка всегда имеет поверхностное упрочнение для повышения износостойкости. Это может быть термическая или химико-термическая обработка на определенную глубину слоя – от 30 мкм до 1,5 – 2 и более мм с сохранением прочности основного материала вала.

Термическая обработка предусматривает возможность повышения твердости материала путем закалки. А вы знаете, что не каждая конструкционная сталь способна при резком охлаждении переходить в мартенситную структуру - к этому способны только высокоуглеродистые стали. Если вал изготовлен из высокоуглеродистой стали или высокопрочного чугуна, закалку поверхности шейки вала производят индукторами с разогревом поверхности токами высокой частоты (закалка ТВЧ) с дальнейшим быстрым охлаждением теплопроводностью в массив материала.

Если материал, из которого изготавливается вал, не подлежит закалке, тогда прибегают к методам химико-термической обработки поверхности. При этом производят диффузионное насыщение поверхностного слоя углеродом (цементация), азотом (азотирование) или одновременно и тем и другим (цианирование). Процесс цементации может производиться в твердом карбюризаторе (насыщающей средой является древесный уголь) при температуре 900 – 950 оС; в газовом карбюризаторе (в среде газов, содержащих углерод); в кипящем слое (слое мелких частиц – 0,05 – 0,2 мм корунда, через который проходит восходящий поток эндогаза с добавкой метана); в растворах электролита, насыщенного углеродсодержащими веществами – донорами – глицерин, ацетон, этиленгликоль, сахароза и др. (анодный электролитный нагрев до 450 – 1050 оС с созданием парогазовой оболочки) или в пастах (нанесение на поверхность углеродсодержащих материалов в виде суспензии, обмазки или шликера и нагрев ТВЧ). Азотирование проводится в среде диссоциированного аммиака NH3 при температурах нагрева 500 – 700 оС. Цианирование происходит в специальных ваннах с расплавом цианида натрия при температуре порядка 820 - 950оС. Главной целью упомянутых мероприятий является создание тонкого слоя материала способного повысить твердость при дальнейшей закалке ТВЧ.

Необходимо отметить, что наибольшая глубина упрочненного слоя достигается при термической обработке высокоуглеродистых сталей и чугунов. С одной стороны это хорошо – конструкция ремонтабельна и есть возможность ремонтного уменьшения диаметра вала без дополнительной обработки на упрочнение. С другой позиции – плохо, потому что закаленный материал одновременно с повышением твердости и износостойкости приобретает хрупкость, а это значит, что в условиях циклического нагружения материал склонен к образованию трещин и их росту, т.е. к разрушению детали.

Рассматривая вопросы упрочнения деталей необходимо отдельно отметить тот факт, что при наличии термохимической обработки, переход на ремонтный размер возможен только в случае восстановления упрочненного слоя. А, принимая во внимание чрезвычайную сложность процессов, требующих весьма специфичного оборудования и отлаженных технологий, можно констатировать, что такое мероприятие возможно только в условиях завода-производителя.

Внимание! В том случае, если завод не предусматривает ремонтное уменьшение вала, скорее всего, вал выполнен из низкоуглеродистой стали, а его поверхность подвергнута химико-термической обработке (с целью создания износостойкого слоя), глубина которой не позволяет произвести перешлифовку в ремонтный размер.

Возникает вопрос: что делать, если деталь аварийно изношена, ремонтных размеров нет (или все выбраны предыдущими ремонтами), а по экономическим или каким либо другим соображениям ее не заменить? Тогда вам, как ремонтникам, придется принять сложное и ответственное решение о том, каким способом вы будете восстанавливать изношенную деталь. Таких способов достаточно много и мы познакомимся с основными.

Прежде всего необходимо отметить, что поиск ремонтных решений процесс творческий и требует всестороннего анализа ситуации для принятия оптимального решения. Самым простым способом восстановления износа, а скорее, приведение узла в работоспособное состояние, является использование специальных химических составов, замещающих изношенный материал. Так, можно рекомендовать к использованию специальные анаэробные клеи, выпускаемые, например, концерном ХЕНКЕЛЬ под торговой маркой ЛОКТАЙТ, рис. 2.1.

Рис. 2.1. Восстановление изношенной посадки подшипника с использованием Loctite 638

Что такое анаэробное соединение? Это такое жидкое или пастообразное вещество, которое полимеризуется при условии наличия металла и отсутствия воздуха, создавая достаточно прочный слой материала (до 0,25 и более мм). Этот продукт весьма удобен для восстановления посадочных мест подшипников качения, дистанционных втулок, шкивов, шестерен и т.п. Метод не требует сложных механических обработок и специальных подготовок поверхностей для нанесения анаэробов. Такой способ вполне приемлем, как временное решение многих проблем, связанных с ослаблением посадок деталей. Однако он не допустим для использования восстановления посадок обойм подшипников скольжения, особенно в случаях, когда подшипник разъемный.

Следующий по сложности и технологичности метод назовем методом завтуливания деталей. Этот метод заключается в том, что изношенный материал детали замещается аналогичным материалом, который устанавливается на изношенную цилиндрическую поверхность (внутреннюю или наружную). Метод предусматривает наличие металлорежущего оборудования (шлифовальных, токарных, расточных и др. станков) и заключается в следующем. Если позволяет конструкция (а для этого требуется отдельный анализ), изношенная поверхность детали предварительно обрабатывается «как чисто» в произвольный или назначенный вами размер для удаления искажений геометрии изношенной детали, после чего изготавливается втулка, которая запрессовывается (напрессовывается) в (на) обработанную деталь. Втулку желательно изготавливать с припуском под чистовую обработку в номинальный восстанавливаемый размер. Необходимо учитывать, что устанавливаемая втулка должна обладать собственной прочностью, в частности для поддержания прессовой посадки.

Очень близко по идеологии к вышеописанному методу находится так называемый метод «пластинирования». В этом случае ремонтная втулка изготавливается из специальной пластины определенной длины и требуемой ширины путем скручивания в вальцах и затем перепрессовывается из оправки в деталь (для отверстий) или закрепляется контактной сваркой на валу. Можно долго спорить о недостатках этого метода, но он оказывается достаточно эффективен в ряде безысходных ситуаций.

Что нужно иметь в виду при назначении этих методов восстановления? Никогда не следует забывать, что теплоотвод от детали в случае установки проставок оказывается нарушенным за счет образовавшегося барьера контактного теплоотвода. Поэтому, в тяжело нагруженных в тепловом отношении конструкциях, этот метод нужно применять с особой осторожностью с учетом этого аспекта.

Далее рассмотрим методы восстановления с использованием специфических процессов и первым рассмотрим метод «наплавки». Вы, наверное, представляете, как работает электродуговая сварка, когда за счет поддержания электрической дуги производят расплавление материала свариваемых заготовок с формированием «ванны» свариваемого металла, где образуется сплав с добавлением присадки в виде электрода (для электродной сварки) или сварочной проволоки (при сварке полуавтоматами и автоматами). С целью изоляции поверхности «ванны» от воздействия кислорода воздуха электроды имеют обмазку, которая под воздействием высоких температур образует инертную среду, укрывающую зону сварки, или в зону сварки принудительно вводят инертный газ (углекислый – СО2 или аргон), препятствующий окислению металла. Этот же эффект используется и в методе наплавки для восстановления размеров и геометрии изношенных деталей.

Для реализации метода наплавки, помимо металлообрабатывающих станков, требуется специфическое и дорогостоящее сварочное оборудование. В частности, для наплавки цилиндрической поверхности потребуется вращатель и инверторный или трансформаторный агрегат для наплавки. В качестве присадки используется специальная проволока, а для создания инертной среды уже упомянутый аргон или СО2. Деталь предварительно обрабатывается под наплавку, а после наплавки обрабатывается в требуемый размер. Технология процесса должна быть тщательнейшим образом подобрана, выверена и соблюдена, в противном случае, ни о каком качестве восстановления речи идти не может. Отдельно необходимо отметить, что процесс наплавки, в описанном виде, по сути своей, остается сварочным производством со всеми вытекающими из него негативными последствиями. Поэтому многие ремонтники его недолюбливают (и правильно делают), и применяют крайне ограниченно для определенных материалов. Это обусловливается тем, что, во-первых, при наплавке локально создаются высокие температуры (температура плавления стали около 1700 оС), что при остывании способно создавать высокие внутренние термоусадочные напряжения в массиве материала и вызвать деформацию детали, во вторых, наплавленный материал может содержать поры, которые потенциально являются концентраторами напряжений и источниками разрушения детали. Более того, наплавленный слой, в ряде случаев, склонен к образованию закалочных трещин, которые прорастают глубоко в тело детали и вызывают усталостное разрушение.

Негативных вышеупомянутых последствий можно избежать, если вместо наплавки для восстановления детали применить метод напыления. В то время как при наплавке происходит межмолекулярное перемешивание (диффузия) материалов детали и присадки в расплавленном металле, то при напылении это явление происходит лишь частично.

Напыление это самый дорогой, самый высокотехнологичный и самый сложный из всех рассмотренных процессов восстановления изношенных деталей. Напыление производится специальными порошками. Напылить можно практически любой материал, придавая покрытию самые разнообразные свойства (антифрикционные, противоизносные, теплоизоляционные, коррозионностойкие и др.). Гранулы напыляемого порошка разгоняются в потоке до больших скоростей, разогреваются и направляются на восстанавливаемую поверхность. При этом поверхность должна быть подготовлена – тщательно очищена, обезжирена и активирована путем пескоструйной обработки. При ударе гранул напыляемого материала о поверхность детали, происходит преобразование их кинетической энергии в тепловую, и предварительно разогретый в газовом потоке материал гранулы порошка сцепляется с поверхностью детали, обеспечивая тем самым адгезионную прочность покрытия. Тоже самое происходит с последующими слоями нанесенного покрытия, которые обеспечивают коггезионную прочность покрытия. Таким образом, напыленный слой материала не представляет собой целостный монолит спеченного материала, как это имеет место быть в наплавленном слое, а является пористой чешуйчатой структурой. При этом кажущаяся плотность покрытия редко достигает 80%.

Толщина напыленного слоя составляет 0,5 – 1 и более мм на сторону (1 – 2 мм на диаметр) С увеличением толщины напыленного слоя свыше 1 мм падает коггезионная прочность покрытия из за роста напряжений. Поэтому толщину слоя покрытия стараются ограничить 2 мм на сторону с учетом последующей обработки (чтобы толщина покрытия после мехобработки составляла 0,5-0,7 мм на сторону). Напыление это многослойная структура, состоящая, как минимум, из двух слоев материалов – материала «подслоя» и основного материала покрытия. Подслой обеспечивает высокую адгезию напыления к материалу детали, а основной материал – придает требуемые свойства поверхности.

Существенным преимуществом напыления является то, что деталь в процессе восстановления не подвергается высокому нагреву, и температура ее не превышает 300 оС (в основном 100 – 150 оС). Следовательно, удается избежать высоких внутренних термических напряжений в детали и ее поводок. При этом практически не происходит изменения свойств материала восстанавливаемой детали за счет внедрения в ее поверхность инородных материалов (как это происходит при наплавке).

Напыление широко используется в машиностроительном производстве, но нас интересует в данный момент применимость метода для восстановления работоспособности деталей.

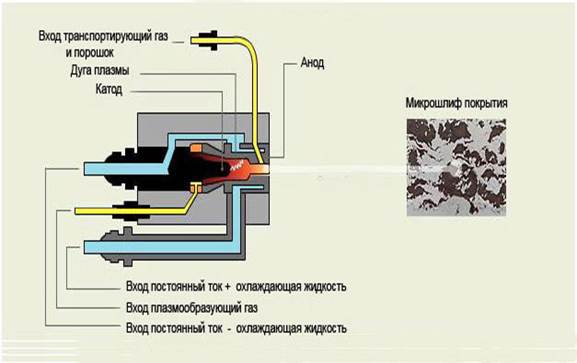

Для восстановления деталей применяют методы газотермического напыления, рис. 2.2.

Рис. 2.2. Газотермическое напыление

Самым эффективным и универсальным способом можно считать метод плазменного напыления, когда разогрев частиц порошка производится под воздействием газового потока, разогретого низкотемпературной плазмой. Для этого в состав установки для напыления включен плазматрон, который генерирует стабильный плазменный поток, в который дозатором подаются гранулы порошка для нагрева и последующего переноса на деталь, рис. 2.3. В качестве плазмообразующего газа, для удешевления процесса, часто используется воздух, хотя вряд ли это лучшая среда для организации процесса, поэтому, в отдельных случаях, могут применяться иные газы или их смеси, например, инертный азот или аргон. Разогнанные в плазменной струе до 100 – 150 м/с частицы порошка направляются на поверхность, создавая слой напыленного материала, который в последствии подвергается механической обработке с целью восстановления номинального размера. Универсальность метода заключается в том, что материалом порошка для напыления может быть не только металл, но и керамика, что принципиально позволяет создавать покрытия с уникальными свойствами.

Рис.2.3. Принципиальное устройство плазматрона

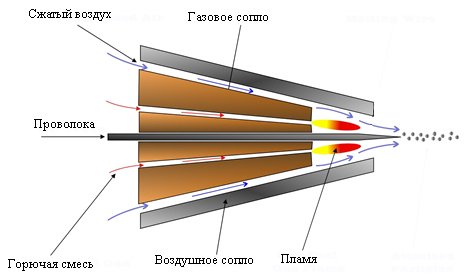

Широко апробированным (с 60-х годов прошлого века) и достаточно простым способом напыления признается метод электрометаллизации. Метод предусматривает использование специальной проволоки - электродов, а не порошка. К двум электродам подводят напряжение, в зазоре поджигается дуга, в которой проволока плавится и затем капли расплавленного материала воздушным (или газовым) потоком переносятся на поверхность детали, образуя напыленный слой, рис.2.4. Необходимо отметить, что такой метод, в отличие от плазменного напыления, обеспечивает равномерное распределение температуры напыляемого металла.

Рис. 2.4. Схема действия установки для электродугового напыления (электрометаллизация): 1- проволока для напыления (электрод); 2-кабели подвода напряжения; 3- направляющие ролики; 4-направляющие электродов; 5-воздушное сопло; 6-расплавленнный металл.

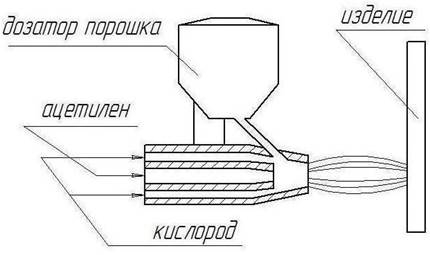

Более дешевым, простым и доступным способом напыления является газопламенное напыление, Используется метод, как и предыдущий, для нанесения металлов, причем напыляемый материал может быть как в виде порошка, рис.2.5, так и прутка (проволоки) рис.2.6.

Рис.2.5. Схема газопламенного напыления порошком

В этом методе разогрев и плавление материала для напыления производится под воздействием тепла, выделяющегося при сгорании в среде кислорода горючих газов (ацетилена, метана, водорода и др.), т.е. исключается необходимость использования дорогостоящей и энергозатратной плазменной или электродуговой установки. Капли или гранулы материала газовым потоком переносятся на восстанавливаемую поверхность, создавая напыленный слой, который в последствии также подвергается механической обработке. Как это всегда бывает в технике, простота и дешевизна процесса не всегда предопределяет высокое его качество – слабо контролируемый процесс горения провоцирует перенос продуктов неполного сгорания в напыляемый материал, что значительно снижает адгезионную и коггезионную прочность покрытия. Поэтому газопламенные покрытия, как правило, это покрытия с плохо нормируемым качеством.

Рис.2.6. Схема газопламенного напыления присадочной проволокой

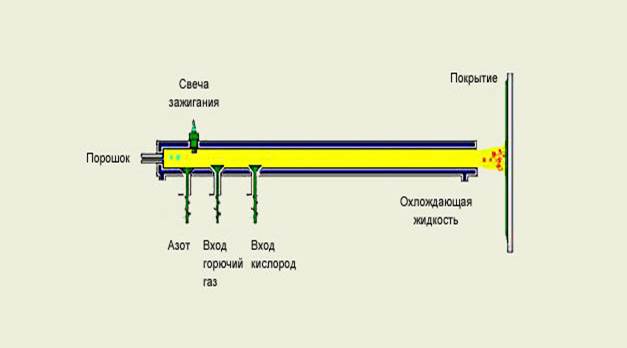

Очень близок по природе к созданию газопламенных покрытий, но более эффективен и сложен процесс детонационного напыления. Как понятно из самого названия, это напыление производится посредством направленного взрыва смеси горючего газа с кислородом и инертным разбавителем (например, азотом). Взрыв производится в специальной упрочненной трубе. На выходе в газовый поток дозатором вводят порошок для напыления на поверхность детали, рис 2.7. Благодаря высокой энергии потока, гранулы развивают скорость 600 – 1000 и более м/с, а это, в свою очередь обеспечивает создание прочного и плотного напыленного слоя (плотность напыления максимально приближена к плотности спеченного материала).

Рис.2.7. Схема детонационного напыления

Существуют и другие виды напыления, однако на этом остановимся и поговорим о восстановлении деталей с использованием еще одного способа – метода создания гальванических покрытий. Как вам, наверное, известно, гальванизация является химическим процессом, протекающим под воздействием электрического тока в растворе и вызывающим осаждение химических элементов на поверхности электродов. Если в качестве одного из электродов использовать деталь, то за счет осаждения возможно наращивание слоя материала на ее поверхности для придания ей специфических свойств. Материалы, которые наносят по средством гальванизации достаточно разнообразны. Это может быть свинец или олово для образования приработочного антифрикционного слоя поверхностей вкладышей подшипника скольжения (гальваническое оловянирование); медь для придания антикоррозионных свойств деталям, работающим в высокотемпературных условиях (гальваническое меднение); хром, который вместе с антикоррозионными свойствами придает антифрикционные и противоизносные свойства (гальваническое хромирование); никель; цинк и т.д.

Методы создания гальванических покрытий могут быть использованы также для восстановления изношенных деталей. Метод хорошо применим для восстановления изношенных штоков клапанов, поверхностей втулок и др. деталей. Что нужно иметь в виду при выборе этого метода восстановления. Во-первых, создание гальванических покрытий это достаточно продолжительный по времени процесс. Во-вторых, для проведения процесса требуется специальная кропотливая и скрупулезная подготовка детали, в противном случае покрытие может «отшелушиться» в процессе работы и нанести непоправимый урон сопрягаемым деталям. В третьих, наращивание материала, в виду специфики процесса, может происходить достаточно неравномерно по причине неравномерного распределения заряда по поверхности детали сложной конфигурации (особенно на острых кромках). И, наконец, важно понимать, что гальваническое производство является крайне вредным и экологически небезопасным.

Перейдем к рассмотрению отдельных вопросов, связанных с восстановлением деталей, подвергнувшихся не износу, а разрушению. Аварийные разрушения могут носить достаточно многообразный характер и прежде чем приступать к устранению последствий, важно понять причину их возникновения. Конечно, самой распространенной причиной аварий при нормальной грамотной и квалифицированной эксплуатации оборудования является усталостное разрушение материала под воздействием переменных механических и/или термических нагрузок. И, если при разрушениях, носящих случайный характер, существуют методы их восстановления, то, необходимо констатировать, что в случае усталостных разрушений эти методы могут оказаться малоэффективны и вряд ли обеспечат долгосрочное решение проблемы. (Материал конструкции просто устал и требует замены.)

Самыми неприятными являются поломки корпусных деталей. В большинстве случаев корпусные детали изготавливаются из чугуна (серого или высокопрочного) или из алюминиевых сплавов методом литья. При разрушении этих, как правило, дорогостоящих деталей всегда первым побуждением ремонтника является их восстановление. Предпочтение при восстановлении следует отдавать самым разнообразным механическим методам (установка утраченных частей на резьбовые соединения, заклепки, штифты) и тут надо проявить незаурядную смекалку и воспользоваться всем своим опытом, в том числе и конструкторским. И только в крайних случаях, в безвыходных ситуациях можно применять восстановление методом сварки.

При сварке любых металлов совершенно невозможно избежать возникновения термических напряжений и, связанных с ними, деформаций. Если при изготовлении точных сварных изделий предусматриваются припуски на последующую финишную обработку сварных деталей, то при восстановлении, естественно, таких условий обеспечить невозможно. Поэтому нужно «сто раз отмерить» прежде чем прибегнуть к сварочным работам при восстановлении. Кроме того, нельзя забывать о том, что чугун это крайне сложно свариваемый материал. Сварка чугуна может производиться только после равномерного нагрева всей детали до температуры не менее 600 - 650оС (малиново-красное свечение). После сварки для релаксации напряжений и восстановления структуры материала в сварочном шве деталь очень медленно остужают вместе с печью. В противном случае, чугун в месте сварки «отбелится», станет чрезвычайно хрупким и потеряет прочность.

Что касается сварки алюминия, то это тоже далеко не простой процесс. Алюминий это материал, обладающий высокой теплопроводностью, поэтому разогреть место сварки оказывается не просто. Кроме того, это высоко активный металл и при попадании кислорода к месту расплава, материал будет быстро окисляться. Поэтому сварку алюминия выполняют в среде инертного газа аргона (аргоновая сварка).

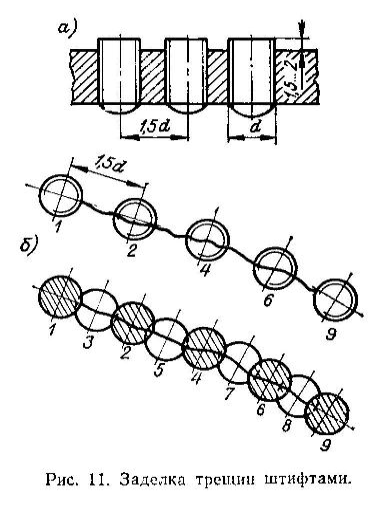

Для заделки трещин или каверн в деталях для восстановления герметичности (но не прочности!) может быть предложен старый проверенный способ установки ряда штифтов или шпилек. Для этого по контуру дефекта отсверливаются отверстия с шагом приблизительно 1,2 – 1,5 диаметра отверстий (наружных диаметров резьбы), рис. 2.7(а) . В отверстия на специальный анаэробный уплотнитель резьб (уже ранее упомянутый Локтайт) устанавливаются штифты или шпильки (точнее вклеиваются), изготовленные из материала, аналогичного материалу ремонтируемой детали. После полимеризации герметика производится предварительная зачистка ряда установленных деталей и после этого между установленными шпильками сверлится следующий ряд отверстий, которые частично перекрывают установленные шпильки (штифты), рис 2.8(б). В отверстия опять устанавливаются такие же шпильки (штифты). В результате трещина оказывается наглухо закрыта рядом перекрывающихся цилиндрических деталей. Метод довольно трудоемкий, но оно того стоит!

Рис.2.8. Заделка трещин штифтами

Перейдем к вопросу ремонта резьбовых соединений. Резьбовые соединения это постоянная «головная боль» ремонтника. Не квалифицированное вмешательство в процесс обслуживания и проведение текущего ремонта очень часто заканчивается разрушением «срывом» резьбы. Ремонтники знают, что использовать можно только качественный крепеж требуемого класса прочности, поскольку установка и попытки обтяжки крепежного изделия с неполной резьбой однозначно повлечет за собой разрушение резьбы не на этой, а в ответной детали. Профессионал не постесняется использовать динамометрический ключ (см., например, рис. 2.9) при сборке, как бы не была «набита» его чувствительная рука, никогда не будет использовать разовый крепеж дважды и уж точно не допустит попадание в глухое резьбовое отверстие герметика или консистентной смазки. Но даже при правильном обращении с резьбой, она имеет тенденцию к износу и тогда возникает извечный вопрос.

Рис.2.9. Динамометрические ключи на различные диапазоны моментов затяжки.

Как правило, наиболее болезненными представляются проблемы, связанные с разрушением резьбы в корпусных или иных дорогостоящих деталях (фланцы, валы, шестерни и прочие). В первую очередь, для внутренних резьб болтовых соединений определитесь, нет ли возможности увеличить глубину резьбы. При благополучном стечении обстоятельств, резьбу дорезают в глубину и тогда, если допускает конструкция, целесообразно установить шпильку вместо болта, поскольку в этом случае внутренняя резьба нагружается более равномерно по всей длине. При установке шпильки уместно будет воспользоваться анаэробным резьбовым фиксатором Локтайт 270 сильной фиксации, который придаст дополнительную прочность соединению. Применение этого приема оказывается неприемлемым для подвижных вращающихся деталей, в случае возможного нарушения балансировки.

Если конструкция детали не допускает углубления резьбового отверстия, возможен переход на больший диаметр резьбы. Что нужно иметь в виду при выборе ремонтного размера? Диаметр отверстия под резьбу приблизительно можно определить из диаметра резьбы за минусом шага. Поэтому, к примеру, сорванную основную резьбу М6 можно заменить на М7х1(правда, такой крепеж нужно еще иметь), М8х1 – на М9х1, а вот М10х1,5 (основная) на М11х1,5 заменить нельзя, т.к. резьба в отверстии получится не полной. Потребуется рассверлить отверстие и нарезать М12. При этом не следует забывать о балансировке подвижных узлов и деталей.

В том случае, когда сорвана резьба под специальный крепеж (например, призонный болт) и переход на ремонтный размер резьбы не возможен, ситуация осложняется. Но главный лозунг ремонтников – безвыходных ситуаций не бывает! Проблема решается установкой футорки. Футорка - это ремонтная вставка в виде втулки, на внутреннем и внешнем диаметре которой нарезаны резьбы, рис. 2.10.

Рис2.10. Резьбовая футорка.

Футорки производятся серийно, например, для упрочнения резьбы в мягких или сыпучих материалах. При ограниченных габаритах для установки, футорку изготавливают индивидуально на токарно-винторезном станке «шаг в шаг», когда гребень внутренней резьбы совпадает с впадиной наружной (очевидно, что шаг резьб должен быть одинаковым). В этом случае для прочного материала футорки достаточно толщины стенки в 1 мм. В последнее время в продаже появились ремкомплекты резьб, состоящие из набора специальных сверл, метчиков и вставок в виде пружин, имеющих соответствующий шаг и профиль резьбы. Однако ремкомплекты ориентированы только на наиболее используемые размеры резьб, рис.2.11.

Рис.2.11. Набор для ремонта резьбовых отверстий

Крайне сложной представляется ситуация, когда требуется отремонтировать резьбовое соединение, во внутренней резьбе которого остался оборванный фрагмент крепежного изделия. Дело в том, что разрыву предшествует деформация и, следовательно, в месте разрыва шаг резьбы окажется изменен, а это значит, что оборванный фрагмент находится в резьбе в заклиненном состоянии. Единственным возможным путем ремонта в таком случае является высверливание заклиненного фрагмента. Правда, если снаружи остается какой то участок, можно рискнуть к нему привариться, но тогда существует реальная угроза нарваться на крупные неприятности. Очень часто ответственный крепеж изготавливают из углеродистой слаболегированной конструкционной стали, и после сварки сталь может стать хрупкой и увеличить твердость. При попытке отворачивания, может произойти излом приваренного элемента, а оставшийся закаленный фрагмент будет крайне сложен в дальнейшей механической обработке. Кроме того, нужно понимать, что одним из электродов (обычно – минусовой) при сварке окажется корпусная деталь и ток пойдет к поврежденной детали через резьбу, а, следовательно, произойдет контактная сварка фрагментов резьбы, что может усугубить ситуацию.

Поэтому можно сразу морально настраиваться на ответственную, аккуратную и неспешную работу. Сначала место излома нужно постараться зачистить, чтобы правильно разметить центр. Если есть возможность изготовить кондуктор для сверла, то его обязательно нужно изготовить. В качестве направляющей для кондуктора может быть использована ответная деталь. Сначала сверление производят сверлом малого диаметра с заданием направления и корректировкой центра. Это важный момент по той причине, что ошибка может привести если не к потере детали, то к очень большим хлопотам. Мы уже отмечали, что основными материалами корпусных деталей являются чугун и алюминиевые сплавы, которые не обладают прочностью стали и просты в мехобработке. При уводе сверла в материал корпуса, при потере направления или центра, скорректировать процесс уже не удастся, и сверло будет сбрасывать в более легко обрабатываемый упомянутый материал. Диаметр сверла выбирают из расчета того, что бы в отверстие можно было бы установить либо специальный инструмент – экстрактор, рис. 2.12, либо биту с шести (TORX) или двенадцатигранной звездочкой, рис. 2.13.

Рис.2.12. Набор экстракторов

Рис.2.13. Наборы бит.

Попытки отворачивания производить крайне аккуратно, поскольку удалить остатки обломанной биты или экстрактора, изготовленных из высококачественной инструментальной термообработанной стали простыми методами вам вряд ли удастся. При попытках отворачивания обязательно используйте «жидкий ключ» (самый распространенный – WD-40), который поможет высвободить резьбу и удалить фрагмент. Если попытка не удалась, рассверливание отверстия в следующий диаметр (увеличенный на 1-2 мм) следует производить левым сверлом. Дело в том, что по мере выборки материала, резьбовая часть постепенно теряет прочность и по этой причине возможно высвобождение фрагмента резьбы, а при рассверливании отверстий сверло имеет тенденцию «подкусывать», особенно на выходе, - в этот момент и происходит страгивание и удаление обломыша. На последнем этапе резьбу «прогоняют» метчиком или калибром для удаления остатков материала и/или коррозии.

Что касается разрушения наружных резьб, то это, в первую очередь, относится к хвостовикам валов. Сначала нужно оценить возможность восстановления: если резьба испорчена в месте захода, то это место исправляется относительно просто – можно убрать участок деформированной резьбы и прогнать (поднять) резьбу гайкой или леркой. Если резьба разрушена полностью, тогда самый простой способ восстановления вала – переход на ремонтную резьбу уменьшенного диаметра. Если такой вариант не возможен, тогда остается только произвести наплавку и нарезать резьбу заново. При этом нужно понимать, что достижение первоначальной прочности резьбового участка оказывается весьма проблематично.

И последнее – восстановление шпоночных пазов. Конечно же, методы восстановления узла зависят от масштабов разрушений. В том случае, если диаметр вала не пострадал и, в основном, сохранил свою геометрию можно рассмотреть вопрос о переходе на шпонку увеличенного размера или установить сегментную шпонку вместо призматической, а можно установить шпонку ступенчатую. Если шпоночный паз восстановить нельзя, всегда существует возможность перенести место расположения шпонки. Правда, в том случае, когда шпонка, помимо прочих, несет функцию ориентации (например, при фазировке), возникает необходимость переноса отметок, но с этим справиться легко. В том случае, когда нарушен диаметр посадки, диаметр либо восстанавливают методом завтуливания, либо наплавляют с последующей механической обработкой поверхности и восстановлением шпоночного паза, а при возможности, просто переходят на ремонтный уменьшенный диаметр вала. Ответную деталь узла также приходится ремонтировать в зависимости от принятого способа ремонта вала. Для этого в большинстве случаев ее растачивают и завтуливают с фиксацией втулки (фланцевым соединением, установкой на штифты, наконец, сваркой).

РЕМОНТ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

СЭУ

В предыдущих разделах были рассмотрелны вопросы, связанные с первыми технологическими стадиями ремонта энергетического оборудования СЭУ. В настоящем разделе представлен весь комплекс технологических операций по проведению капитального ремонта самого сложного энергетического оборудования, которым является поршневой двигатель внутреннего сгорания (ДВС). Рассмотрим этапы ремонта механизмов и элементов систем самой распространенной среднестатистической конструкции ДВС (классической).

После предварительной мойки агрегата в сборе производится разборка механизмов и агрегатов систем двигателя. Разборка двигателя должна производиться на специальных (или универсальных) монтажных стендах с обязательным использованием специального инструмента и приспособлений. Снятые детали маркируют и тщательнейшим образом очищают от моторного масла и продуктов его разложения.

Далее производится дефектация деталей. Что нужно иметь ввиду при визуальном осмотре деталей? Наиболее пристальное внимание следует уделять тем деталям и узлам, к работе которых были нарекания в эксплуатации. Так, бессмысленно искать трещины в блоке, крышке или гильзе цилиндра, если охлаждающая жидкость не уходила из системы, а масло не вытекало из картерного пространства; не стоит искать согнутых шатунов, если двигатель работал равномерно; нет необходимости с особым пристрастием относиться к топливной аппаратуре, если агрегат бесперебойно и чисто работал с минимальной разницей температур отработавших газов по цилиндрам и т.д. Таким образом на первом этапе выполняется пристрастный анализ состояния деталей двигателя органолептическим методом.

За внешним осмотром следует инструментальная приборная дефектация двигателя. Рассмотрим более подробно этот процесс по группам деталей – так будет логичней и понятней.

Неподвижные детали (остов двигателя) подвергается проверке на предмет отсутствия следов усталостных или иных разрушений. Обязательному контролю подлежит проверка плоскости фланцевых разъёмов (в основном, привалочные поверхности блока и ГБЦ). В отдельных случаях, проверяется герметичность полостей охлаждения и масляных магистралей.

Кривошипно-шатунный механизм (КШМ). Что подлежит инструментальному контролю в деталях, объединенных в этот механизм.

Во-первых, требуется оценить состояние самой дорогой детали механизма – коленчатого вала. Для этого необходимо определить размеры и отклонения геометрии – конусность и овализацию каждой шейки вала, а также проверить вал на прогиб. Поэтому производят измерения диаметра по длине шеек вала в двух плоскостях – в плоскости действия максимальной силы давления цилиндровых газов (она же приблизительно совпадает с плоскостью действия максимальных сил инерции механизма) и в плоскости, перпендикулярной первой. Далее измеряют прогиб коленчатого вала - необоснованно высокий прогиб вала без видимых к тому причин (следы местного перегрева, задиры на поверхности шеек и др.) может свидетельствовать о наличии трещины в коленчатом валу, в этой связи требуется дополнительный контроль всеми доступными способами.

Во вторых, требуется проверка состояния шатунов. Измеряется диаметр и отклонения геометрии нижней (НГШ) (после контрольного обжатия НГШ) и верхней (ВГШ) головок (втулок) шатунов. Контролируется длинна шатунов и соосность отверстий нижней и верхней головок (втулок).

В третьих, контролируется состояние линии вала в блоке (фундаментной раме). При этом определяются размеры и отклонения геометрии постелей коренных (рамовых) вкладышей после контрольного обжатия крышек и при помощи лекальной поверочной линейки и щупов – отклонение оси каждой из опор вала. Это измерение крайне важно, поскольку искажение линии вала в блоке провоцирует поломку коленчатого вала.

В пятых, необходимо проверить состояние узла упорного подшипника коленчатого вала, включая контроль опорных поверхностей и зазор в подшипнике.

В шестых, самое пристальное внимание уделить крепежным элементам (в том случае, если они не разовые). Проверить их длину, контрольный диаметр и шаг резьбы по всей ее длине.

И, наконец, в седьмых, дополнительно осмотреть поверхности вкладышей на предмет наличия наклепа (наружных поверхностей) и натиров на антифрикционном слое, проверить трубным микрометром толщину вкладышей подшипников на предмет отсутствия аномальных износов. По внешним признакам и приборным методом можно выявить сильный износ вкладышей отдельных цилиндров, который может свидетельствовать как о перегрузке этих цилиндров, так и о нарушениях режимов смазки узла. С этим придется разобраться отдельно. Одновременно полезно проверить размер отверстия подшипника после установки соответствующих вкладышей в свои постели и обжатия узла требуемым тарированным усилием с целью выявления фактических зазоров в подшипниках кривошипно-шатунного механизма. Это важно знать для косвенной оценки правильности работы системы смазки двигателя и выявления перегруженных цилиндров.

После выполнения вышеперечисленных мероприятий, можно провести сопоставление результатов измерений с требованиями завода изготовителя, изложенных в инструкции по ремонту. При отсутствии такой инструкции, требуется включить свою интуицию и здравый смысл. Так, отклонения геометрии валов и отверстий обычно находится в пределах поля допуска на размер, который, в основном, задают по 6 – 7 квалитету. Величина зазора в подшипнике, как правило, должна укладываться в пределах 7оо/оо - 12 оо/оо от диаметра. А величина прогиба вала и искажение линии вала в блоке не должна превышать 1/2 величины зазора в коренном подшипнике.

Отдельного внимания среди деталей КШМ заслуживают: маховик (отсутствие трещин и разрушений, вызванных центробежными силами); демпфер крутильных колебаний (состояние и работоспособность аккумулирующих элементов демпфера), неисправность которого способна вызвать поломку коленчатого вала; шестерни привода (отсутствие выкрашивания зубьев шестерен под воздействием контактных напряжений Герца) с ориентирующими элементами (шпонки, штифты, лыски и т.п.), обеспечивающими правильность фазировки двигателя.

Цилиндропоршневая группа (ЦПГ). В первую очередь производят измерения внутреннего диаметра отверстий цилиндра. Измерения проводят в трех уровнях в двух плоскостях. Верхний уровень – зона реверса первого компрессионного кольца в верхней мертвой точке кривошипно-шатунного механизма. В этом уровне при нормальной работе двигателя образуются максимальные износы ввиду специфики работы компрессионных колец. Средний уровень измерений – это зона максимальной скорости поршня, в которой возможны износы в виде овализации гильзы за счет истирания. Нижний уровень – зона реверса поршневых колец в нижней мертвой точке КШМ. Этот уровень, как правило, характеризуется минимальными износами. Таким образом выявляется конусность отверстия. Первое измерение проводят в плоскости действия нормальных сил КШМ, т.е. в плоскости перпендикулярной оси коленчатого вала, где наблюдаются наибольшие износы. Второе измерение делают в плоскости, параллельной оси коленчатого вала. Таким образом определяется овализация отверстия цилиндра.

Искажение геометрии отверстия цилиндра ухудшают условия работы лабиринтного уплотнения поршневых колец и, как следствие, способствуют снижению мощности двигателя и увеличению расхода масла.

Поршни цилиндров проверяют по основному размеру, определяющему зазор в паре поршень – гильза. Измерения проводят в плоскости, перпендикулярной оси поршневого пальца по высоте поршня. Учитывая то, что поршень имеет овально-бочкообразную форму, находят максимальный диаметр (в нижней части тронка поршня). После этого, измеряют отверстие в бобышке под установку пальца. Измерения проводят в двух плоскостях - по оси поршня, где образуются максимальные износы и в диаметральной плоскости. Из этого определяют степень износа и овализации отверстия. При дефектации поршня необходимо обратить внимание на след приработки на тронке – он должен быть симметричным относительно оси поршня, в противном случае – можно утверждать, что поршень работал не правильно и причину этого предстоит определить.

Плитками Иогансона измеряется высота поршневых канавок, определяющая осевой зазор между поршневой канавкой и кольцом. Гораздо сложнее измерить износы канавок под трапециевидные кольца – для этого потребуются специальные калибры. Важно понимать, что увеличенные осевые зазоры в поршневых кольцах провоцируют повышенные расходы масла за счет насосного действия колец.

Узел лабиринтного уплотнения – поршневые кольца обследуют на величину теплового зазора, для чего кольца последовательно устанавливаются в соответствующие цилиндры и проталкиваются вглубь цилиндра. Зазор в стыке кольца определяет степень износа кольца по образующей и измеряется щупами или плитками. Увеличенные тепловые зазоры вследствие износа колец снижают компрессию в цилиндрах, способствуют потере мощности цилиндра, увеличению прорыва картерных газов.

Износ поршневого пальца измеряют в зонах сочленения с верхней головкой (втулкой) шатуна и бобышками поршня. Увеличенные зазоры в сочленениях будут способствовать увеличению динамических нагрузок и шумности работы механизма.

Механизм газораспределения (ГРМ). Основным и самым дорогостоящим элементом механизма является кулачковый распределительный вал. При его дефектации требуется обратить внимание на три момента.

1 Состояние шеек подшипникового узла определяется методом измерения диаметра в нескольких плоскостях (для выявления эллипсности).

2 Прогиб вала контролируется в призмах или в центрах индикатором часового или рычажного типа. Прогиб вала, при использовании конструкции с автоматической гидрокомпенсацией теплового зазора в приводе клапанов, повлечет за собой сбой фаз газораспределения вплоть до потери работоспособности двигателя. В случае механической регулировки тепловых зазоров, прогиб способен спровоцировать не только сбой фаз, но и неправильную регулировку зазоров, что в ряде случаев, может повлечь прогар клапана.

3 Высота кулачков должна быть одинаковой для всех цилиндров. Как показывает практика, при износе кулачка более 2 мм цилиндр начинает давать сбои в работе, а на двигателе ощущается неравномерность работы цилиндров. Кулачки не должны иметь следов выкрашивания и грубых рисок.

Обязательной проверки требует состояние отверстия подшипников скольжения опорных шеек распредвала ГРМ. Увеличенные зазоры в подшипниках обязательно вызовут падение давления и уменьшение протока масла через подшипники коленчатого вала КШМ. Важно понимать, что эти зазоры (наряду с прочими) определяют суммарное сопротивление гидравлической сети параллельных ветвей системы смазки двигателя. Таким образом, если при наличии чрезмерно больших зазоров в подшипниках распределительного вала будет произведен ремонт КШМ, т.е. восстановлены минимальные установочные зазоры в подшипниках коленчатого вала, то возникает реальная угроза получить заклинивание этих новых подшипниковых узлов по причине возникающего масляного голодания.

Отдельного внимания заслуживают детали привода клапанов. Толкатели подвержены износу под воздействием контактных напряжений, равно как и кулачки распредвала. Поэтому внимательному осмотру подвергаются поверхности толкателей, контактирующие с распределительным валом ГРМ. Кроме того, необходимо проверить зазор в направляющей толкателей, особенно в тех конструкциях, где в колодцы толкателей подается смазка под давлением. Одновременно требует проверки опорная поверхность штанги толкателя. Сферические наконечники штанг толкателей это сильно изнашиваемы пары трения в механизме, неправильное сопряжение в парах толкатель-штанга и штанга-коромысло клапана вызывает сильные посторонние шумы при работе двигателя. В клапанных коромыслах инструментальной проверки требуют зазоры в подшипниковых узлах осей коромысел. Что касается клапанной группы, то в ней проверяется: во-первых, зазор стержня клапана в направляющей втулке клапана (возможна проверка по качанию выдвинутого клапана); во-вторых, состояние рабочих уплотнительных фасок тарелок и седел клапанов (на предмет наличия трещин, деформаций, следов прогара), а также наличие цилиндрической части тарелки клапана и глубина утопания тарелки клапана в головке цилиндра; в-третьих, высота и жесткость клапанных пружин; и, наконец, состояние узла стопорения тарелки пружины – износы сухарей и ответных частей стержней кланов.

Топливоподающая система. Проверка главных элементов системы топливоподачи требует наличия сложного специального оборудования в виде стенда для проверки топливного насоса высокого давления (ТНВД), на котором проверяются настройки насоса (равномерность подачи и угла начала подачи топлива по цилиндрам, правильность уставок: максимальной и пусковой подачи, оборотов холостого хода). Для проверки форсунок используются специальные прессы, которые позволяют проверить качество распыливания топлива и давление начала подъема иглы форсунки.

В том случае, когда дизель оснащен системами электронного регулирования подачи топлива, перед разборкой двигателя требуется произвести сканирование электронного блока управления на предмет считывания накопленных и запомненных ошибок для последующего их устранения. Проведение этой процедуры требует присутствия специального подготовленного персонала и наличие дилерского сканера. Что касается проверки работоспособности электронно-управляемых ТНВД и форсунок, то они требуют задействования специально оборудованных программно-управляемых стендов с комплектом программного обеспечения.

Система смазки. Основной элемент системы смазки – циркуляционный насос может быть проверен только при наличии соответствующего стенда для проверки, но косвенно оценить степень износа деталей можно и приборным методом, измерив, образовавшиеся зазоры в деталях. Быстро изнашиваемыми элементами системы являются редукционные, перепускные и противодренажные клапана, поэтому при дефектации требуется визуально оценить состояние пружин и запорных элементов (клапана и седла). Далее подлежит ревизии масляный холодильник (на предмет наличия накопившихся отложений и коррозии). Также проверке должны быть подвергнуты форсунки подачи масла на охлаждение поршней. Здесь необходимо проверить работу клапана открытия. Не герметичность клапана и форсунки может являться причиной потери давления масла в системе смазки, особенно на режимах с низкой частотой вращения коленчатого вала двигателя. В завершение дефектации системы смазки необходимо вскрыть все заглушки масляной магистрали (в том числе, в коленчатом валу) при их наличии и тщательно прочистить каналы.

Система охлаждения. При ревизии системы охлаждения следует обратить внимание, в основном, на три момента. Первое – это состояние насоса системы охлаждения – отсутствие люфтов в подшипниках, герметичность уплотнения и состояние проточной части. Второе – это состояние полостей охлаждения (рубашки охлаждения) – степень загрязненности контура и отсутствия коррозионных отложений. Третье – работоспособность органов терморегулирования. Равно, как и в системе смазки, ревизии также должен быть подвергнут теплообменный аппарат.

Система газо-воздушных трактов. Подвергается проверке на герметичность, Проверяется состояние турбокомпрессора и охладителя наддувочного воздуха (в том случае, когда двигатель оснащен системой газотурбинного наддува), обратив внимание на состояние лабиринтных масляных уплотнений турбокомпрессора, износ в которых обусловливает повышенный расход масла двигателем.

Система контроля, диагностики и управления. В том случае, если претензий к работе системы не было, достаточно осмотреть и проверить состояние разъемов и проводов, а датчики отдельно очистить от следов технических жидкостей и просушить разъемы.

На основании анализа результатов дефектации принимают решение о необходимости и методах ремонта деталей механизма, а также составляют перечень для приобретения необходимых запчастей. Обязательным в этом перечне можно считать:

- вкладыши подшипников скольжения коленчатого и распределительного вала, втулки верхней головки шатуна;

- полный комплект уплотнений на двигатель;

- ЦПГ ( в редких случаях только комплект поршневых колец);

- разовый крепеж;

- распылители форсунок.

Крайне желательно при капремонте заменить масляный и водяной насосы, гидрокомпенсаторы тепловых зазоров в клапанах (при их наличии в конструкции) топливные и масляные форсунки в сборе, и т.д. по показаниям.

После приобретения набора требуемых запчастей проверяется их номенклатура, комплектность и соответствие требованиям завода изготовителя. Весьма полезным будет процедура инструментального контроля зазоров, образующихся при установке новых вкладышей подшипников скольжения коленчатого и распределительного валов. В случае установки ремонтных (увеличенных по толщине) вкладышей, тем самым вы определяете правильность размеров ремонтного уменьшения диаметра шеек вала с точки зрения получения в результате ремонта регламентированных зазоров в подшипнике.

Проведение входного контроля приобретенных узлов и деталей крайне важное мероприятие, определяющее качество выполнения капремонта в целом. После его завершения производится необходимая мехобработка деталей, которая заключается в шлифовке шеек валов в ремонтный размер; шлифовке или фрезеровки фланцевой плоскости головки (головок) и/или блока цилиндров, расточки с последующим хонингованием (суперфинишем) отверстий цилиндров (если не производится замена гильз цилиндра) и расточке втулок верхней головки шатунов, и двигатель готов к сборке.

Сборку двигателя начинают с установки масляных форсунок и укладки коленчатого вала. В чистые и обезжиренные постели блока или фундаментной рамы вставляются вкладыши, поверхность прилегания к постели вкладышей также должна быть обезжирена (это необходимо для обеспечения максимального теплоотвода теплопроводностью от вкладышей в процессе работы двигателя). На антифрикционную поверхность вкладышей наносится минимальный слой монтажной смазки и укладывается коленчатый вал. В крышки коренных (рамовых) подшипников устанавливаются соответствующие вкладыши (условия установки те же, что и для блока) и производится обжатие крышек по регламенту, установленному заводом изготовителем. После полного обжатия крышек коренных подшипников, вал можно провернуть, при этом необходимо проконтролировать плавность его вращения и величину раскепов. Заедание вала при вращении свидетельствует о наличии искажений линии вала, которые обязательно нужно выявить и устранить, в противном случае в процессе эксплуатации произойдет поломка коленчатого вала. Затем индикатором проверяется осевой разбег коленчатого вала.

Если двигатель имеет рамную конструкцию, то последовательность сборки несколько меняется в плане необходимости отдельной установки блока цилиндров.

Следующим этапом сборки является установка распределительного вала. Требования к сборке узлов и правилам установки распределительного вала механизма газораспределения аналогичны вышеизложенным для коленчатого вала КШМ. Затем можно приступать к подсборке и установке цилиндропоршневой группы.

Поршни посредством поршневого пальца соединяются с шатуном, образуя шарнирное соединение. Для этого используется специальное приспособление для ориентации отверстия в бобышках поршня относительно верхней втулки шатуна и, в ряде случаев, поршни требуют нагрева до образования зазора в посадке поршневого пальца в отверстия бобышки поршня (обычно около 100оС). Устанавливаются стопорные кольца, препятствующие осевому перемещению пальца. Поршневые кольца проверяются по тепловому зазору в цилиндрах и при помощи специального приспособления устанавливаются (начиная с последнего маслосъемного) в соответствующие канавки поршня. При этом важно контролировать правильность положения поршневых колец, заданного изготовителем (верх-низ). Подсборка поршня с шатуном (без крышки нижней головки) с установленным шатунным вкладышем аккуратно (не задев масляную форсунку) опускается в цилиндр, кольца разводятся по методике, предлагаемой заводом, и сжимаются специальной оправкой, после чего поршень перепрессовывается в цилиндр. Шатунная шейка коленчатого вала должна находиться в положении нижней мертвой точки. На рабочие поверхности вкладышей наносится монтажная смазка, шатун прижимается к шейке коленчатого вала и крышка шатуна притягивается к телу шатуна требуемым усилием. Затем проверяется плавность хода шатунного подшипника и осевое перемещение шатуна. Эту процедуру повторяют для каждого цилиндра.

После укладки валов и установки цилиндропоршневой группы можно устанавливать маховик, демпфер крутильных колебаний и детали привода (шестерни, звездочки, шкивы) ГРМ. В обеспечение правильности фазировки двигателя, детали привода должны быть установлены по отметкам единственно правильным образом. Возможно, что для полной фазировки двигателя потребуется предварительная установка топливного насоса высокого давления. Далее можно установить масляный насос (насосы) и элементы системы смазки и закрыть крышку деталей привода навесных агрегатов и масляный поддон.

Затем можно готовить к сборке детали привода клапанов и крышку (головку) цилиндра (цилиндров). Обычно толкатели клапанов устанавливаются в блок через специальные люки. Головка блока или цилиндра устанавливается через уплотнители на фланцевую поверхность блока и притягивается резьбовыми соединениями. Но предварительно головка должна быть отремонтирована и собрана. Об этих операциях необходимо поговорить отдельно.

Клапанный механизм всех современных двигателей скомпонован в головке цилиндров. Самым изнашиваемым элементом в механизме является направляющая втулка клапана, износ которой провоцирует ускоренный износ седел и фасок клапанов с образованием сферической выработки седла и фаски клапана. Направляющие втулки клапанов и седла запрессованы в тело головки, поэтому при помощи специальных оправок могут быть при необходимости удалены. Необходимо запомнить, что для удаления направляющих из “алюминиевой” головки, ее необходимо нагреть (обычно приблизительно до 100 – 120 оС), и тогда прессовая посадка ослабнет из-за разницы коэффициентов термического расширения материалов (направляющие, как правило, изготавливают из чугуна или прессованного материала ему аналогичному). В то же время, чугунную головку нагревать бессмысленно, поскольку в такой паре материалов ослабление посадки не произойдет, напротив, если материал направляющей имеет больше легирующих присадок, прессовая посадка может быть усилена в результате нагрева. Эти же аспекты нужно иметь в виду при запрессовке седел клапанов и вообще при создании горячепрессовых посадок. После удаления направляющих, место посадки прочищают и при помощи специальной оправки, придающей направление и ориентирующей новую направляющую по отверстию, запрессовывают втулки на требуемую глубину. Отверстие под клапан окончательно разворачивают разверткой, и по этому отверстию, соосно обрабатывают фаску клапана. Для обработки фаски клапана в мастерских используются специальные фрезы, устанавливаемые на пилот, который забазирован по отверстию. Обработку седла производят фрезами под тремя углами, например, при фаске клапана в 45о, внутренний угол седла делают 60о, наружный – 30о, а средний, он же рабочий, как очевидно, – 45о. Тем самым обеспечивается равномерная рабочая поверхность для посадки клапана. Фаску клапана шлифуют «как чисто» (контролируя высоту цилиндрической части тарелки клапана), после чего клапан притирают к седлу (или наоборот – как получится) при помощи абразивного материала для обеспечения полной герметичности цилиндра. (Могу рекомендовать притирочную пасту для клапанов фирмы Пермотекс.) По окончании притирки, детали промывают, убирая абразив, и собирают головку, «засухаривая» клапана в тарелке сжатой пружины.

Установка собранной головки требует повышенной аккуратности и внимания – это очень ответственный этап сборки двигателя. Усилие, последовательность и этапы обтяжки резьбовых соединений должны быть строго и безоговорочно соблюдены, иначе уплотнение газового стыка работать не будет.

В заключение ремонта устанавливается навесное оборудование, лючки и крышки, и двигатель готов к демонтажу с монтажного стенда для передачи на обкатку и сдаточные испытания.

Проверка правильности и качества выполненного ремонта производится в ходе проведения обкатки двигателя после ремонта. Испытания производят на специально оборудованных стендах, оснащенных приводом для холодной (без подачи топлива) и тормозным устройством (гидротормоз, электродинамическое нагружающее устройство, генератор и др.) для горячей обкатки отремонтированного двигателя.

На первом этапе, после монтажа двигателя на испытательном стенде и подготовке к испытаниям (заправки маслом, подвода топлива, подключения теплообменных аппаратов и средств автоматического контроля и дистанционного управления), производится холодная обкатка двигателя. Она необходима как для проверки работы всех систем и правильности сборки, так и для первичной приработки деталей в режиме создания минимальных нагрузок. На этом этапе устраняются все утечки технических жидкостей из двигателя, удаляются воздушные пробки из систем, контролируется подача смазывающего масла, проверяется плавность вращения и отсутствие посторонних шумов и стуков при вращении коленчатого вала, а также выполняются все необходимые регулировки и настройки систем и механизмов (проверка тепловых зазоров в клапанном приводе, проверка установки угла опережения подачи топлива и т.д.).

После проведения этапа холодной обкатки и устранения всех сопутствующих проблем, двигатель переводят в режим работы на топливе и проводят цикл горячей обкатки по программам завода изготовителя. Этот этап необходим для проверки правильности регулировок и настроек двигателя и для проверки равномерности работы его цилиндров и работоспособности в целом. Как показывает практика, все внесенные при ремонте дефекты и неправильности сборки проявят себя, в основном, в первые часы работы двигателя. В этой связи программа испытаний предусматривает минимум двухчасовой цикл работы двигателя на разных, оговоренных в программе испытаний режимах.

В завершении испытаний проверяют компрессию по цилиндрам, проводят требуемый регламент (например, обтяжка крепления головок цилиндров, проверка зазоров в клапанах на горячем двигателе) и оформляют акт приемки-сдачи заказчику.

Так приблизительно выглядит полный цикл профессионального капитального ремонта двигателя. Любые отступления в последовательности и объемов работ, если они не регламентированы инструкцией по ремонту, неизбежно повлекут за собой негативные последствия. А профессионалы всегда делают работу так, что им никогда не приходится выполнять ее дважды, даже не взирая на упрямую статистику, которая говорит о нормальном браке при выполнении ремонтных работ до 25%.

Аналогичные циклы проведения ремонтных работ предусмотрены и для других, менее сложных агрегатов. Конечно, объемы и стоимости работ по ремонту последних не столь громоздки и, понимая на описанном примере общий ход и последовательность ремонта, вам не составит труда разобраться и с этими проблемами.

ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ ДВС

Как уже отмечалось ранее, кроме главных систем, без которых принципиально не возможно функционирование двигателя, в конструкцию двигателя включаются ряд систем, которые обеспечивают для двигателя «наиболее комфортные условия существования», а именно проведение запуска, реверса и останова, улучшение экологических характеристик, плавное регулирование мощностных и др. характеристик и пр.

Рассмотрим, какие устройства и элементы конструкции обеспечивают запуск поршневого двигателя. Для того чтобы двигатель безаварийно запустился, необходимо привести в рабочее состояние все системы двигателя, обеспечивающие его работоспособность, а именно: подать масло в систему смазки, произвести наполнение цилиндра свежим зарядом, обеспечить подачу топлива и, что самое главное, создать в цилиндре условия, при которых произойдет уверенное самовоспламенение топливовоздушной смеси. В подавляющем большинстве случаев, это достигается при проворачивании с определенной частой вращения коленчатого вала двигателя, которую называют пусковой частотой вращения. За всю историю развития двигателестроения, систем запуска разработано не мало. В основном их можно разделить по виду использованной для прокрутки двигателя энергии на: электростартерные, в которых для создания пусковой частоты вращения коленчатого вала используются электрические двигатели; на инерционные, когда для раскрутки коленчатого вала двигателя используется кинетическая энергия вращающейся массы; запуск двигателя за счет использования энергии вспомогательного пускового малоразмерного ДВС и, наконец, пневматические системы запуска с использованием для проворачивания коленчатого вала энергии сжатого воздуха.

Наибольшее распространение в СЭУ находят системы электростартерного и пневматического запуска двигателя. Электростартерная система запуска двигателя состоит из следующих элементов: источника напряжения (обычно кислотный аккумулятор с большим разрядным током), пускового реле и высокооборотного электрического коллекторного двигателя (обычно постоянного тока). Основным элементом электростартерной системы пуска двигателя является специальный электрический двигатель – стартер. На валу стартера устанавливается шестерня, которая в момент вк

Дата добавления: 2016-02-09; просмотров: 2570;