Склеивание листовых и плитных материалов.

Особенность процесса склеивания листовых и плитных материалов — наличие больших площадей склеивания и необходимость применения устройств, обеспечивающих значительные величины суммарных давлений.

Клей наносят на одну или на обе склеиваемые поверхности. На две склеиваемые поверхности клей наносят, если он легко впитывается и состоит из компонентов, которые нельзя смешивать заранее, чтобы не сократить срок его жизнеспособности.

На поверхность склеиваемых материалов клей наносят механизированным способом.

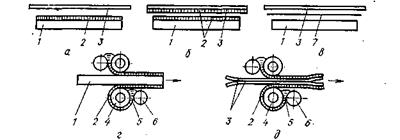

Рис 23. Способы нанесения клея:

1 — на одну склеиваемую поверхность;б— на обе склеиваемые поверхности; в — с клеящей пленкой; г — двустороннее механизированное; д — одностороннее механизированное; 1, 3 — детали; 2 — клеевой слой; 4 — обрезиненные вальцы; 5 — ванна с клеем; 6 — дозирующие вальцы; 7 — клеящая пленка

Механизированным способом клей наносят на приводных клеенамазыва-ющих станках с дозирующими вальцами. Равномерность его нанесения обеспечивается обрезиненными вальцами. На станках клей наносят на одну или две стороны детали.

При склеивании листовых материалов с плитными клей обычно наносят на заготовку из плиты. На рис. 23 показаны способы нанесения клея. При нанесении его на одну склеиваемую поверхность клеевой слой нанесен только на одну деталь; при нанесении клея на обе склеиваемые поверхности клеевые слои нанесены на обе детали. При использовании клеящей пленки ее помещают между двумя склеиваемыми поверхностями.

При двухстороннем механизированном способе нанесения клей наносится на одну плитную деталь; при одностороннем механизированном нанесении клей наносят на две листовые детали. Обрезиненными вальцами наносят слой клея, поступающего из ванны. Расход его регулируется дозирующими вальцами.

В процессе нанесения клей должен иметь определенную температуру, поэтому емкости или ванны с клеем оборудуют устройствами для нагрева или охлаждения — водяными или паровыми рубашками, электронагревателями.

Нормы расхода клея зависят от вида клея, склеиваемого материала и технологии последующей обработки. Чем ниже концентрация и вязкость клея, тем больше его расход. Менее плотный материал впитывает больше клея. Например, норма расхода клея при нанесении на» древесностружечную плиту 150—160 г/м2, а при нанесении на фанеру 110—140 г/м2. Количество нанесенного клея должно быть достаточным для образования клеевого шва требуемой толщины. При недостаточной толщине клеевого слоя могут появиться непроклеенные участки, а при избыточной его толщине снижается прочность склеивания и появляется опасность просачивания клея на лицевую поверхность. Оптимальная толщина клеевого слоя должна быть в пределах 0,08— 0,15 мм. Нормы расхода и свойства клея подбирают, учитывая также величину давления, необходимого для создания достаточного контакта склеиваемых поверхностей и вдавливания клея в поры материала. Ориентировочные величины расхода клея при склеивании плитных и лис2товых материалов приведены в табл. 4.

Таблица 4

| Материал | Клей | - | Расход клея, г/м2» |

| Шпон натуральный | Карбамидные | 110—160 | |

| Шпон синтетический | Карбамидные (в том числе модифицированные) | 100—110 | |

| Пленка поливинилхло- | Дисперсионные, | кау- | 110-120 |

| ридная | чуковые | ||

| Декоративный бумажно-слоистый пластик (ДБСП) | Дисперсионные фицированные Карбамидные | моди- | 180—260 140—180 |

| Каучуковые | 250—300 |

Примечание. Расход клеевой пленки при склеивании 1 м2 шпона натурального и синтетического составляет 1,1 м2.

При склеивании плитных и листовых материалов возможны различные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой одинаковые листовые материалы одной толщины (древесноволокнистая плита, фанера, шпон); разнообразные листовые материалы разной толщины (древесноволокнистая плита и шпон, фанера и шпон); листовые и плитные материалы (древесностружечная плита и шпон, столярный щит и шпон, столярная плита и шпон, древесностружечная плита и декоративный бумажнослоистый пластик). Правильный подбор слоев при склеивании одинаковых листовых материалов исключает коробление склеенных блоков. При склеивании двух разнородных листовых материалов возможна последующая деформация деталей. Склеивать разнородные материалы допускается, если полученные из них детали в изделии крепятся (задние стенки и донышки ящиков мебельных изделий). Склеивая листовые мате-

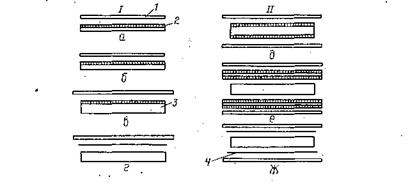

Рис. 24. Схемы набора пакетов:

I — для одностороннего склеивания и облицовывания: а — склеивание одинаковых листовых материалов; б — склеивание разных листовых материалов; в, г — облицовывание плитных материалов; II — для двустороннего облицовывания: д, ж — в один слой; е — в два слоя; 1 — листовой материал; 2 — клеевой слой; 3 — плитный материал; 4 — клеящая пленка

риалы с плитными, во избежание коробления основу (щит из плиты) оклеивают облицовками (листовыми заготовками) с двух сторон. Облицовки наклеивают на каждую сторону основы в один или два слоя. В один слой обычно облицовывают древесностружечные плиты. Двухслойное облицовывание применяют для получения высокого качества поверхности. Заготовки с нанесенным клеем собирают в пакеты. Схемы набора пакетов приведены на рис. 24.

Сформированные пакеты склеивают в скоростных однопролетных прессах. Если пакеты помещают в горячие прессы, их обкладывают с двух сторон металлическими прокладками. При холодном прессовании из пакетов формируют блок с металлическими прокладками между ними. Для повышения равномерности распределения давления при прессовании используют амортизаторы, которые укладывают на металлические прокладки.

Листовые и плитные материалы склеивают холодным и горячим способами. Для большинства процессов применяют горячий, способ, как более производительный. При облицовывании плит декоративным бумажно-слоистым пластиком применяется в основном холодный способ, так как он дает меньшие напряжения при склеивании. Для создания давления используют одноэтажные, многоэтажные и валковые прессы. Давление в большинстве режимов составляет, МПа: с применением жидких клеев 0,5—1, при использовании клеящей пленки 1,2—1,5, при облицовывании синтетическими пленками с получением готовой поверхности 2—2,5. Режимные параметры для процессов склеивания листовых и плитных материалов выбирают в соответствии с технологической документацией с учетом применяемых материалов.

Облицовывание.

Подготовка основы. Для качественного облицовывания необходимо, чтобы детали имели определенные допуски по толщине. При облицовывании деталей в многопролетных прессах натуральным шпоном и декоративным бумажно-слоистым пластиком холодным способом допустимо отклонение по толщине плит ±0,3 мм. При сплошном шпатлевании, порозаполнении, облицовывании пленками, а также при облицовывании в однопролетных скоростных прессах разнотолщинность детали не должна превышать ±0,2 мм. Это требование необходимо выполнять потому, что в один пролет пресса закладывается несколько деталей. Более толстые детали будут подвергаться более высоким давлениям и упрессовке, а для тонких деталей давление будет недостаточным. Кроме того, детали могут получаться клиновидными и т. п.

Детали с заданными отклонениями по толщине получают калиброванием на рейсмусовых и широколенточных шлифовальных станках. Лучшие результаты (±0,2 мм) дает обработка щитов на широколенточных шлифовальных станках. При калибровании необходимо равномерно снимать слой с двух сторон щита, иначе он может покоробиться. Однако только калибрование не обеспечивает требуемого качества подготовки поверхности.

Поверхность основы под облицовывание должна иметь равномерную структуру без ослабленных или излишне твердых мест, впадин, клеевых и жировых пятен, смолы. Гниль, смоляные кармашки и сучки удаляют и заделывают вставками вручную или при обработке на полуавтоматических станках для высверливания отверстий и заделки их пробками. Клеевые и усадку и иметь твёрдость близкую твёрдости материала. Порозаполняющие составы наносят на станках с обрезиненными вальцами. Они включают карбамидоформальдегидную смолу (100 м.ч.), наполнитель (каолин) (20 м.ч.), хлорид аммония (1 м.ч.), при создании укрывистого покрытия в состав вводят латекс (100 м.ч.). Расход состава 300 … 400 г/м2 .

Облицовывают плитные материалы натуральным шпоном или облицовками из синтетических плёнок.

Рубашки (облицовки) из натурального строганого шпона получают путём ряда операций:

- сортировка шпона;

- фугование боковых кромок на ножницах и торцевых кромок на бумагорезательных машинах;

- ребросклеивание полос шпона в конечную деталь(рубашку) на ребросклеивающих станках.

Синтетический шон и плёнки получают в процессе пропитки бумаг карбамидными, меламиновыми и полиэфирными смолами в пропиточных установках. В пропиточные растворы добавляют пигменты, платификаторы, стабилизаторы. Для облицовывания применяют плёнки прозрачные и непрозрачные, монолитные и пористо-монолитные. Материал для облицовывания кромок изготовляют в рулонах и в виде полос.

При облицовывании плит ДБСП предусматривается применения компенсирующего слоя из шпона, ДБСП и других листовых материалов во избежание коробления.

Облицовывание осуществляют в горячих прессах периодического и непрерывного типов.

При облицовывании ДСтП натуральным шпоном используются следующие режимные параметры:

- вязкость клея (по ВЗ-4) 120…150 с;

- жизнеспособность клея 6…8 ч;

- расход клея 150 г/м2 ;

- время от нанесения клея до загрузки пакета в пресс не более 60 мин;

- время от начала загрузки до установления давления 1,5 мин;

- температура плит пресса 110…140 ºС;

- выдерживание по давлением при 110…120 ºС 3 мин;

- выдерживание по давлением при 130…140 ºС 2 мин;

- удельное давление прессования, МПа 0,5…1 МПа;

- технологическая выдержка в стопе 24 ч.

При облицовывании ДСтП синтетическим шпоном большое значение имеет качество металлических прокладок. При этом применяются следующие режимные параметры:

- вязкость клея (по ВЗ-4) 90 ….100 с;

- жизнеспособность клея 6…8 ч;

- расход клея 100…110 г/м2 ;

- время от нанесения клея до загрузки пакета в пресс не более 60 мин;

- время от начала загрузки до установления давления 1,5 мин;

- температура плит пресса 110…150 ºС;

- выдерживание по давлением при 3…5 мин;

- удельное давление прессования, МПа 0,5…0,8 МПа;

- технологическая выдержка в стопе 24 ч.

При использовании холодного способа облицовывания удельное давлении составляет 0,05…0,1 МПа, вязкость клея 60….65 с, время выдержки под далением 1…2 мин.

При облицовывании плит ДБСП в качестве связующего чаще используют клеи на основе ПВА дисперсии. Вязкость клея должна быть 10…20 с (по стандартной кружке ВМС), расход клея 180…260 г/м2, удельное давление 0,8…1 МПа.

При облицовывании кромок щитов используются ваймы (при небольших объёмах выпуска) и автоматические линии ( при больших объёмах выпуска). Основным облицовочным материалом в этом случае является кромочный облицовочный материал, получаемый путём пропитки бумаг в пропиточных растворах. В качестве клея используются клеи-расплавы. Расход клея расплава на ДСтП 260 г/м2 , на столярную плиту 140 г/м2. Температура для обогрева клея 150…190 ºС.

На линиях облицовывания кромок сначала осуществляется обрезка кромок, затем кромки очищаются пылеочистителем и на них наносится клей-расплав. Роликами прижима кромочный материал прижимается к кромке щита с нанесённым клеем и одновременно охлаждается. Передний и задний свесы кромочного материала обрезаются пильными головками. Верхний и нижний свесы также снимаются фрезерными головками. Фаски на кромках обрабатываются фасочными головками.

15. Виды клееных материалов на основе шпона. Технологическая схема получения лущёного шпона

К клееным материалам на основе лущёного шпона относится фанерная продукция, гнутоклееные изделия и клееные шпоновые балки (LVL). Иногда материал LVL называют клееным брусом из шпона. Есть комбинированные клеёные материалы, в которых кроме лущёного шпона используется массивная древесина, а также другие материалы (плёнки на основе бумаг, резина и др. материалы). Для склеивания материалов на основе лущёного шпона используются синтетические или натуральные клеи.

На данном занятии рассмотрим только клеёные материалы на основе шпона и клея. Лущёный шпон получают по следующей технологической схеме:

|

Рис. 25

В этой схеме в зависимости от размеров и породы сырья могут быть некоторые изменения. Так например, если в качестве сырья используются берёзовые кряжи , то окорка может проходить перед гидротермической обработкой. Это делается с целью уменьшения загрязнения бассейна ГТО. Подробно все эти операции будут изучены в курсе «Технология клееных материалов». Для фанерной продукции и LVL все эти операции (рис. 25) обязательны. Следующие за ними технологические операции устанавливается видом склеиваемого материала.

16. Особенности сборки пакетов и склеивания различных видов клееных материалов на основе лущёного шпона

Фанера – листовой материал, полученный склеиванием листов лущёного шпона различными клеями холодным или горячим способом. В зависимости от взаимного расположения лущёного шпона, его толщины, породы древесины, правил сборки пакетов, режимов прессования (давления прессования, температуры плит пресса, времени склеивания, расхода клея) и используемого оборудования фанерная продукция. Рассмотрим отличительные особенности каждого вида фанерной продукции.

Фанера общего назначения (ФОН). Используется шпон различных пород древесины. Подразделяется на марки ФК (склеена на карбамидоформальдегидных клеях) и ФСФ (склеена на фенолоформальдегидных клеях). Для изготовления фанеры общего назначения существуют следующие правила сборки пакетов:

- число листов шпона в пакете должно быть нечётным;

- клей наносится на чётные листы шпона обычно вальцовым способом;

- смежные листы должны быть взаимно перпендикулярны.

Режим склеивания ФОН зависит от используемого сырья (породы древесины) и клея. Склеивают ФОН горячим или холодным способом в прессах периодического действия. Используется ФОН во многих отраслях.

Авиационная фанера – это высокопрочный тонколистовой материал, склеенный из берёзового шпона с использованием фенолоформальдегидных смол. Для склеивания авиационной фанеры кроме жидких клеёв может использоваться плёночный клей – бакелитовая плёнка. Этот материал получают пропиткой специальной бумаги в растворе пропиточной фенолоформальдегидной смолы. Применяется, в основном для обшивки помещений зданий, изготовления контейнеров и др.

Фанерные плиты (ФП). Толщина материала 12…72 мм. Используется шпон различных пород и клеи различных видов. Отличительными особенностями этого материала от ФОН являются: особые правила сборки пакетов. Так, например, у многих марок ФП при сборке пакетов листы шпона укладываются не взаимно перпендикулярно, а в другой последовательности. Кроме того, клей наносится на все листы шпона кроме наружных. Режимы прессования у этих материалов также отличаются, и , в первую очередь, время склеивания. ФП склеивают в периодических прессах с использованием водяного охлаждения плит пресса. Используются ФП в транспортном машиностроении, строительстве, изготовлении спортивного инвентаря (хоккейных клюшек, лыж).

Бакелизированная фанера (БФ) – высокопрочный материал (плотность до 1100 кг/м3) из берёзового шпона, склеенного фенольной смолой. Особенностями этого материала являются особые правила сборки пакетов. БФ может быть составным материалом. Это когда каждый слой его состоит из нескольких листов шпона. Отличаются режимы прессования, а для склеивания используются специальные прессы с воздушным и водяным охлаждением плит. Материал используется в транспортном машиностроении и строительстве.

Древесные слоистые пластики (ДСП) – материал, который используют для изготовления деталей двигателя в судостроении (втулки, подшипники и др.). Для получения ДСП шпон обычно пропитывают в растворе бакелитового лака (спирторастворимой фенолоформальдегидной смоле), затем его подсушивают в конвейерных сушилках и используют для сборки пакетов. Для прессования ДСП используют специальные пресса, позволяющие создавать давление 15…20 МПа с воздушным и водяным охлаждением.

Гнутоклееные изделия (ГКИ) – это сидения и спинки стульев, царги, детали спортинвентаря, садовый инвентарь, предметы повсеместного спроса. Для получения ГКИ из листов шпона собирают пакет, который склеивают в гнутоклееный блок в специальных прессах, имеющих неподвижную пресс-форму - матрицу и подвижную пресс-форму – пуансон (рис. 23).

|

пуансон

пуансон

|  |

матрица

матрица

|

Рис. 23

После прессования гнутоклееный блок раскраивают на гнутоклееные элементы, которые обрабатывают на специальном оборудовании. Последовательность операций механической обработки ГКЭ зависит от вида ГКИ.

Клееные шпоновые балки LVL – слоистая древесина из хвойного шпона. Существует 2 типа LVL: первый, когда слои шпона взаимно перпендикулярны, второй, когда имеются поперечные слои. Балки предназначены для несущих конструкций. Используются для изготовления оконных и дверных проёмов, двутавровых балок, конструкций пола, стеновых и кровельных конструкций, стропильных ферм, балок пролётов и колонн. Перед сборкой пакетов сращивают шпон на «ус» на специальном оборудовании (рис. 26).

|

Рис. 26

Склеиваются LVL в специальных прессах периодического и непрерывного действия. Для нагрева пакетов используются ТВЧ.

Дата добавления: 2015-12-01; просмотров: 4703;