Конструкция антипомпажного клапана.

(Слайд №32)

Наибольшее распространение в ОАО «Газпром» получили системы антипомпажного регулирования, в которых в качестве исполнительного органа применяется запорно-регулирующий клапан с аналоговым управлением фирмы «Mokveld Valves». Конструкция основана на принципе осевого течения потока. Осевой поток формируется в прямолинейном симметричном проточном контуре между внутренним и наружным корпусами клапана. Такая конструкция обеспечивает наибольшую пропускную способность по сравнению с регулирующими клапанами другого типа, исключает вихревые течения и изменения направления течения потока газа, что уменьшает потери, вибрацию, уровень шума и эрозионный износ элементов конструкции.

Клапан фирмы «Mokveld Valves» состоит из следующих узлов: узла клапана, силового пневмопривода клапана, приборной части (комплекта приборов), обеспечивающей работу клапана в автоматическом режиме и гидравлической системы дублирующего ручного управления клапаном (см. рисунок 11).

| |

| |

| |

| |

| |

|

|

1 – силовой пневмоцилиндр; 2- силовой гидроцилиндр; 3- приборный шкаф; 4 – узел клапана; 5 - ресивер.

а) – основные узлы клапана; б) – внешний вид клапана для надземной установки.

Рисунок 11. Антипомпажный клапан фирмы «Mokveld Valves».

(Слайд №33)

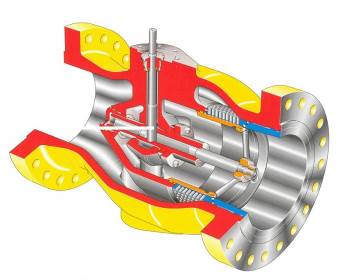

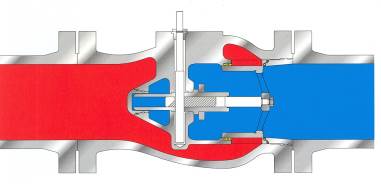

Узел клапана представляет собой устройство поршневого типа (см. рисунок 12). Основными элементами узла клапана являются: наружный и внутренний корпус, поршень со штоком, шток клапана и сепаратор с выполненными в нем радиальными отверстиями.

|

|

| |

| |

| |

| |

| |

| |

1- наружный корпус, 2 - внутренний корпус, 3 - поршень, 4 - шток поршня,

5 - шток (шпиндель) клапана, 6 – сепаратор.

а) – клапан в открытом положении; б) – клапан в закрытом положении.

Рисунок 12. Узел клапана.

(Слайд №34)

Поршень поступательно перемещается в сепараторе вдоль оси клапана (см. рисунок 13). При своем движении поршень изменяет площадь проходного сечения отверстий сепаратора. Соответствующим выбором конструкционных материалов поршня и сепаратора предотвращается их быстрый эрозионный износ и обеспечивается длительная надежная работа клапана даже после продолжительного периода эксплуатации в режиме высокой степени дросселирования.

Поршень клапана уравновешивается по давлению. Это обеспечивается за счет свободного прохода рабочей среды под поршень и во внутренний корпус, что создает равнодействующие усилия на подвижные части клапана. Такая конструкция позволяет даже для клапанов большого размера при большом действующем перепаде давлений прикладывать незначительное усилие для его привода, а также обеспечивает высокую скорость срабатывания клапана.

Полное перекрытие потока осуществляется передней кромкой поршня.

|

|

а) – клапан в открытом положении; б) – клапан в закрытом положении.

Рисунок 13. Воздействие давления рабочей среды на элементы конструкции клапана.

(Слайд №35)

Перемещение поршня осуществляется при помощи зубчатой реечной передачи, состоящей из размещенных под углом 900 взаимоскользящих зубчатых реек с наклонными зубьями, выполненными на штоках поршня и шпинделя (см. рисунок 14). Зубчатая передача защищена от воздействия рабочей среды двойными уплотнениями, установленными на штоках. Полость, в которой работает зубчатая передача, заполнена консистентной смазкой.

1 – поршень, 2 – шток поршня, 3 – шпиндель клапана.

Рисунок 14. Узел реечной передачи

(Слайд №36)

Привод клапана нормально открытый, осуществляется при помощи силового пневмоцилиндра одностороннего действия, который устанавливается непосредственно на фланце корпуса узла клапана (см. рисунок 15). В клапанах, предназначенных для подземной установки, пневмопривод монтируется на удлинителе.

Шпиндель узла клапана соединяется со штоком пневопривода соединительной муфтой, которая расположена в нижней части пневмопривода. При подаче давления в полость над поршнем штока пневмопривода через соединительную муфту передает поступательное движение на шпиндель и далее посредством зубчатой реечной передачи на поршень узла клапана. Возвратное поступательное движение обеспечивается силой упругости пружин.

| |

| |

| |

| |

| |

| |

| |

1– силовой поршень, 2 – шток силового поршня, 3 – корпус привода, 4 – пружины, 5 – ограничительный упор, 6 – ресивер, 7 – силовой гидроцилиндр.

Рисунок 15. Подпружиненный пневмопривод одностороннего действия.

(Слайд №37)

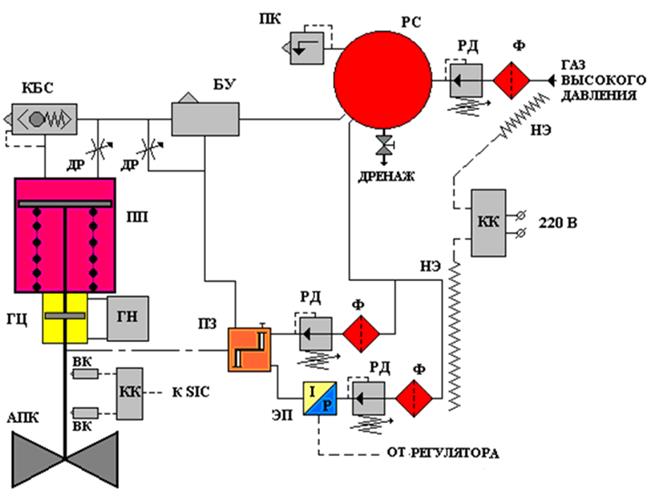

Система управления антипомпажным клапаном.

Управление направлением и скоростью движения антипомпажного клапана осуществляет пневматическая система (см. рисунок 16), Входным сигналом для пневматической системы управления являются электрические импульсы, поступающие от системы управления газоперекачивающим агрегатом. Рабочим телом в системе управления является природный газ. Газ очищается от механических примесей в фильтре высокого давления Ф1 и поступает в редуктор высокого давления РД1, где осуществляется понижение давления (до величины 0,6…1,2 МПа). Из редуктора газ поступает в ресивер РС.

Из ресивера газ поступает в трех направлениях:

§ на предохранительный клапан ПК. Предохранительный клапан предназначен для защиты ресивера от повышения в нем давления в случае отказа редуктора РД1.

§ на редукторы среднего и низкого давления РД2 и РД3 с фильтрами Ф2 и Ф3. Редуктор РД1 понижает давление (до 0,4…0,8 МПа) и подает его в качестве рабочего на позиционер ПЗ. Редуктор РД2 понижает давление (до 0,14 МПа) и подает его на электропневмопреобразователь ЭПП. В электропневмопреобразователь поступает командный электрический сигнал от антипомпажного регулятора газоперекачивающего агрегата. В зависимости от величины командного электрического сигнала электропневмопреобразователь формирует пневматический импульс, поступающий в качестве управляющего сигнала в позиционер. Позиционер, в зависимости от поступающего в него управляющего сигнала от электропневмопреобразователя и информации о фактическом положении регулирующего клапана обеспечивает формирование низкорасходного управляющего пневматического сигнала, поступающего в бустер БУ. Положение регулирующего клапана непрерывно отслеживается позиционером с помощью рычажного элемента обратной связи.

§ на бустер БУ. Бустер выполняет функцию пневматического усилителя, т.е. преобразует низкорасходный управляющий пневматический сигнал, поступающий в него от позиционера, в высокорасходный выходной пневматический сигнал, поступающий от бустера в пневмопривод ПП.

Для регулирования времени открытия и закрытия клапана подача ипульсного газа к пневмоприводу осуществляется через регулируемый дроссель ДР. Контроль крайних положений клапана осуществляется двумя концевыми выключателями ВК1 и ВК2, которые выдают соответствующие сигналы в противопомажный регулятор газоперекачивающего агрегата.

При получении командного электрического сигнала на закрытие срабатывает электропневмопреобразователь и выдает пневматический импульс в позиционер. Позиционер формирует низкорасходный управляющий пневматический сигнал, который поступает в бустер. Последний перепускает большой объем газа из ресивера в пневмопривод, поршень которого под действием силы от давления газа опускаться вниз и через зубчатую реечную передачу перемещает поршень клапана на закрытие.

При уменьшении командного электрического сигнала уменьшается величина пневматического импульса, вырабатываемого электропневмопреобразователем, и соответственно, величина низкорасходного управляющего пневматического сигнала, поступающего от позиционера в бустер. Последний перекрывает поток газа из ресивера в пневмопривод. Поршень пневмопривода под действием силы упругости пружин поднимается вверх и через зубчатую реечную передачу перемещает поршень клапана на открытие. Газ из силовой полости пневмопривода через бустер и позиционер сбрасывается в атмосферу.

Закрытие и открытие регулирующего клапана происходит пропорционально величине командного электрического сигнала.

С целью защиты элементов системы пневматического управления от попадания капельной влаги и образования гидратов в ней устанавливаются электроподогреватели и ленточные нагревательные элементы НЭ1 и НЭ2 с автоматическим ограничителем теплопроводности.

Ф1,Ф2,Ф3 – фильтр; РД1,РД2,РД3 – редуктор; РС-ресивер; ПК – предохранительный клапан; БУ – бустер; ПЗ – позиционер; ЭП – электропневмопреобразователь; ДР – регулируемый дроссель; ПП – пневмопривод; ГЦ – силовой гидроцилиндр; ГБ – гидроблок; ВК1,ВК2 – концевой выключатель; К – регулирующий клапан; НЭ1,НЭ2 – нагревательный элемент; КК – клеммная коробка; КБС – клапан быстрого сброса давления.

Рисунок 16. Принципиальная схема пневматической системы управления клапаном

(Слайд №38)

В случае неисправности пневмопривода, либо недостаточном давлении газа, возможно ручное управление клапаном при помощи дублирующей системы гидроуправления. Гидравлическая система также выполняет функцию гидродемпфера при автоматическом режиме работы пневомпривода.

Гидросистема включает в себя силовой гидроцилиндр, размещенный на штоке пневмопривода, и гидравлический блок со встроенным ручным насосом и гидроаккумулятором. Гидравлический блок монтируется на установочной плите корпуса пневмопривода.

В корпусе гидроблока (см. рисунок 17) размещаются: переключатель режимов работы (переключающий золотник) 1, ручной насос 3 с двумя обратными клапанами 2 и 4 и предохранительный клапан 5.

При автоматическом режиме работе пневмопривода переключающий золотник 1 устанавливается в положении открыто и гидрожидкость может свободно перетекать из одной полости силового гидроцилиндра в другую, а гидросистема выполняет роль гидравлического демпфера.

В аварийных ситуациях переключающий золотник 1 устанавливается в положение закрыто. При этом гидрожидкость с помощью ручного насоса перекачивается из полости под поршнем силового гидроцилиндра в полость над поршнем, что приводит к перемещению поршня гироцилиндра и связанного с ним штока пневмопривода на закрытие клапана. При увеличении давления в линии нагнетания ручного насоса свыше 21 МПа срабатывает предохранительный клапан и перепускает часть гирожидкости с выхода насоса на вход.

Для перемещения поршня в обратном направлении необходимо вернуть переключающий золотник 1 в положение закрыто. Под действием силы упругости пружин пневмопривода гидрожидкость будет выдавливаться из полости над поршнем силового гидроцилиндра в полость под поршнем, а клапан переместится в положение "открыто".

1 – переключатель режимов работы, 2,4 – обратные клапаны, 3 – ручной гидронасос, 5 - предохранительный клапан, 6 – гидроаккумулятор, 7 – дроссель.

Рисунок 17. Принципиальная схема гидравлической системы клапана

(Слайд №39)

Комплект приборов системы управления антипомпажным клапаном размещается в двух приборных шкафах.

Рисунок 18. Приборная часть антипомпажного клапана типа RZD фирмы «Mokveld Valves».

Дата добавления: 2016-02-09; просмотров: 14311;