Рабочий процесс в ступени центробежного компрессора.

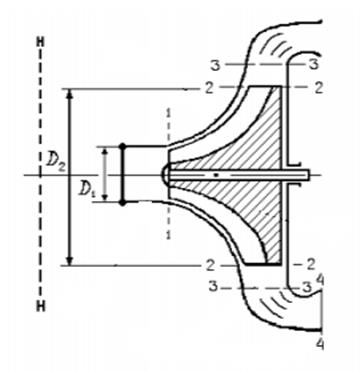

Рисунок 5. Характерные сечения ступени центробежного компрессора.

Для более подробного пояснения принципа действия ступени центробежного компрессора рассмотрим движение газа в его элементах. Обозначим характерные сечения ступени центробежного компрессора (см. рисунок 5).

Н—Н — сечениена входе в центробежную машину. Параметры газа в этом сечении: давление Рн, температура Тн и скорость Сн ;

1—1 —сечение на входе в рабочее колесо. Параметры газа в этом сечении: давление Р1, температура Т1 и скорость С1;

2—2 — выход из рабочего колеса. Параметры газа в этом сечении: давление Р2, температура Т2 и скорость С2;

3—3 — выход из диффузора. Параметры газа в этом сечении: давление Р3, температура Т3 и скорость С3;

4—4 — сечение на выходе из компрессора. Параметры газа в этом сечении: давление Р4, температура Т4 и скорость С4.

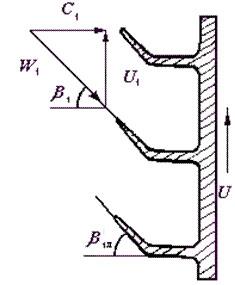

Рассмотрим процесс течения газа вдоль цилиндрической поверхности А-А (см. рисунок 6).

Рисунок 6. Схема ступени центробежного компрессора

Для этого рассечем ступень центробежного компрессора цилиндрической поверхностью диаметром D1, ось которой совпадает с осью колеса. Развернув эту поверхность на плоскость, получим плоскостное сечение.

Плоскостное сечение рабочего колеса представлено на рисунке 7. Колесо вращается с угловой скоростью ω (радиан /сек) :

,

,

где n — число оборотов колеса, мин-1

и окружной скоростью U (м / сек) на диаметре D1:

.

.

Газ поступает на вход в рабочее колесо с абсолютной скоростью С1. Струйки газа подхватываются лопатками колеса и начинают вращаться вместе с колесом с окружной (переносной) скоростью U1. В результате поток движется в межлопаточных каналах колеса со скоростью W1 называемой относительной скоростью и равной геометрической разности абсолютной C1 и окружной U1 скоростей:

W1= C1 – U1 .

Относительной скоростью W1 называют скорость потока газа, измеренную в неподвижной относительно межлопаточного канала системе координат, одна из осей которой совпадает с направлением движения потока.

В соответствии с данным уравнением по правилу сложения векторов строится параллелограмм скоростей на входе газа в рабочее колесо (см. рисунок 8). В теории лопаточных машин вместо параллелограмма скоростей принято использовать треугольник скоростей (см. рисунок 7, 8).

Рисунок 7. Плоскостное сечение рабочего колеса центробежного компрессора.

Рисунок 8. Параллелограмм и треугольник скоростей при радиальном (безударном) входе газа в рабочее колесо.

С целью обеспечения безударного входа потока в рабочее колесо необходимо, чтобы вектор относительной скорости W1 совпадал с направлением передних кромок лопаток рабочего колеса, т. е. должно соблюдаться равенство:

где β1 – угол между вектором окружной скорости U1 и вектором относительной скорости W1 ;

β1л – конструкторский угол установки лопаток на диске на входе в рабочее колесо.

Разница между углами β1 и β1л называется углом атаки i.

i = βл - β1л

На расчетном режиме i ≈ 0.

Угол α между вектором окружной скорости U1 и вектором абсолютной скорости С1 называется расчетный (рабочий угол). При осесимметричном входе газа в ступень

α1 = 900.

При отклонении от расчетного режима работы центробежного компрессора угол β1 изменяется (см. рисунок 9). Увеличение или уменьшение расхода газа через ступень приводит к соответствующему изменению абсолютной скорости C1, а окружная скорость U1 сохраняется неизменной (угол сохраняется α1=900, так как поток в рабочее колесо входит осесимметрично). Следовательно, вектор относительной скорости W1 изменяется по величине и направлению, изменяется угол β1. При этом угол атаки i может принять как отрицательное значение (недогруженный режим при угле β1 //), так и положительное значение (перегруженный режим при угле β1 /).

Рисунок 9. Изменение треугольника скоростей на входе газа в рабочее колеса при отклонении от расчетного режима работы

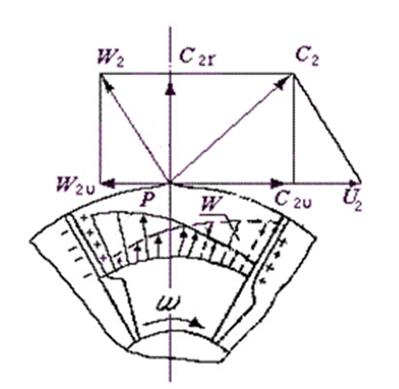

При движении в межлопаточном канале рабочего колеса струйки газа под действием центробежных сил стремятся сохранить радиальное движение вдоль канала. Кроме того, струйки газа подвергаются силовому воздействию от лопаток рабочего колеса, вращающегося с окружной скоростью U. В результате на выходе из канала струйки газа покидают рабочее колесо с абсолютной скоростью C2, которая складывается из окружной (переносной) скорости U2, направленной по касательной к окружности колеса, и относительной скорости W2, отклоненной от радиального направления (на угол 90- β2) из-за неравномерности распределения давлений и скоростей внутри канала (см. рисунок 10).

Рисунок 10. Параллелограмм и треугольник скоростей на выходе газа из рабочего колеса и эпюры распределения давлений Р и относительной скорости W в межлопаточном канале.

Эпюры распределения давлений Р и относительной скорости W в межлопаточном канале приведены на рисунке 10. На стороне лопатки, направленной в сторону вращения, давление больше (знак «+»), чем на противоположной стороне (знак «—»). Там, где больше давление, меньше скорость и наоборот.

В результате неравномерности распределения скоростей в межлопаточном канале струйка газа как бы перемещается против вращения рабочего колеса (проскальзывает относительно диска) со скоростью W2U (окружная составляющая относительной скорости W2). Величина W2U зависит от числа лопаток ZК на рабочем колесе. Скорость W2U тем меньше, чем больше число лопаток ZК (при увеличении количества лопаток снижается неравномерность распределения давлений и скоростей внутри канала). Угол между вектором окружной скорости U2 и вектором относительной скорости W2 равен β2.

Согласно законам газовой динамики, при течении газа в длинных каналах происходит упорядочение потока. Поэтому в межлопаточном канале рабочего колеса на некотором расстоянии от входа поток начинает течь параллельно стенкам канала, т.е. на выходе из рабочего колеса угол β2 будет равен конструкторскому углу установки лопаток β2л (в том числе и при отклонении от расчетного режима работы).

Из параллелограмма и треугольника скоростей (см. рисунок 9) видно, что окружная составляющая абсолютной скорости С2U определяется как геометрическая разность окружной (переносной) скорости U2 и окружной составляющей относительной скорости W2U :

С2U =U2 — W2U

Скорость С2U характеризует величину закрутки, полученной потоком в рабочем колесе, а радиальная составляющая абсолютной скорости С2r определяет величину расхода газа через рабочее колесо. Выгодно, чтобы при заданных окружной скорости U2 и абсолютной скорости С2, величина С2г, была как можно большей. Максимальная величина С2r будет при бесконечно большом числе лопатокZK,так как при этом не будет отклонения относительной скорости от радиального направления, т. е.

W2U = 0,

а C2U = U2.

В реальных условиях применять такое рабочее колесо невозможно, так как в этом случае межлопаточные каналы будут очень узкие, и вследствие вязкости газа, в них будет значительное газодинамическое трение и потери энергии. Поэтому на практике используют центробежные нагнетатели с конечным числом лопаток ZK = 18…40.

Оптимальное конечное количества лопаток может быть произведено по формуле:

ZK = β2л /3 + (3…5),

где β2л – конструкторский угол установки лопаток на диске на выходе из рабочего колеса.

Величина закрутки потока газа на выходе из рабочего колеса оценивается коэффициентом закрутки (циркуляции) μ, равном:

μ =

При Zк → ∞ значение коэффициента μ = 1.

У существующих центробежных компрессоров и нагнетателей при числе лопаток на рабочем колесе Zк = 18…40 коэффициент закрутки составляет μ = 0,9…0,95.

При отклонении от расчетного режима работы изменяется величина радиальной составляющей абсолютной скорости С2r и величина окружной (переносной) скорости U2. Соответственно, изменяется направление и величина вектора абсолютной скорости С2. Треугольник скоростей на выходе газа из рабочего колеса представлен на рисунке 11.

Рисунок 11. Изменение треугольника скоростей на выходе газа из рабочего колеса при отклонении от расчетного режима работы

В результате поток из рабочего колеса (вектор абсолютной скорости С2) входит в диффузорную систему (лопаточный и безлопаточный диффузоры) под нерасчетным рабочим углом α2 / или α2 //. На входе в лопаточный диффузор образуются ударные течения газа, что вызывает потери энергии.

Как отмечалось ранее, в диффузорной системе происходит снижение скорости и повышение статического давления. Снижение абсолютной скорости в диффузоре определяется отношением входной и выходной площадей:

,

,

где С2 и С3 — скорости на входе и выходе из диффузора;

F2 и F3 — площади на входе и выходе из диффузора.

При постоянной по радиусу ширине щели отношение площадей равно отношению диаметров:

.

.

В безлопаточном диффузоре отношение диаметров на выходе и входе обычно составляет:  = 1,65 …2.

= 1,65 …2.

В лопаточном диффузоре отношение диаметров на выходе и входе обычно составляет:

= 1,25…1,35 .

= 1,25…1,35 .

Дата добавления: 2016-02-09; просмотров: 5253;