КОМПРЕССОРНЫЕ МАШИНЫ

Значение воздуходувных машин и краткая

история развития

Сжатый воздух, вырабатываемый компрессорами, служит для приведения в действие разнообразных машин и механизмов, а также для проведения тех или иных технологических процессов. В большинстве случаев энергия сжатого воздуха может быть заменена электрической энергией, обеспечивающей, как правило, более высокий к.п.д. Однако и применение сжатого воздуха создает ряд преимуществ: простота машин и механизмов, удобство управления, безопасность и т.п. Ненормальная работа компрессорной или воздуходувной станции приводит к срыву плана выпуска продукции или к понижению ее качества и к удорожанию стоимости производства. Борьба за экономию воздуха, за рациональное его использование, за ликвидацию утечек и потерь давления в сети является также борьбой за план и снижение себестоимости.

Надо отметить, что первая воздуходувка, прототип современного поршневого компрессора, появилась впервые в России в 1965г. Ее конструкцию предложил И.И. Ползунов. Начало строительства поршневых компрессоров относится к середине прошлого века. До изобретения воздуходувки для подачи воздуха применялись меха, приводимые в движение большей частью водяными колесами.

В дореволюционной России металлургические предприятия были оборудованы маломощными компрессорными установками и только при советской власти компрессоростроение получило значительное развитие..

Необходимо отметить крупную роль отечественных ученых в деле развития компрессоростроения. Акад. А.П. Герман разработал теорию турбовоздуходувных машин, расчет воздухопроводных сетей, теорию охлаждения компрессоров, теорию воздухораспределения компрессоров и расчет пневматических молотков. Акад. М.М. Федоров предложил метод расчета воздухопроводов. Акад. Л.С. Лейбензон разработал основные вопросы движения турбулентного потока в трубопроводах сжатого воздуха.

Благодаря трудам многочисленных советских ученых, новаторов производства и руководящего персонала ряда советских заводов в настоящее время имеются большие достижения в области строительства крупных компрессоров и турбовоздуходувок.

Машины, служащие для производства сжатого воздуха по их назначению можно разделить на воздуходувки, развивающие давление от 0,15 до 3 ати и применяющиеся, как правило, для создания дутья, и компрессоры, развивающие давление более 3 ати и подающие сжатый воздух для приведения в действие различных машин и механизмов. Третья группа воздуходувных машин - вентиляторы, развивающие давление менее 0,15 ати (1500 мм вод. ст.), будет рассмотрена особо. Отметим, что воздуходувки по принципу действия не отличаются от компрессоров и в конструктивном отношении имеют с ними много общего.

Давление, создаваемое компрессором, измеряется: при всех теоретических расчетах - чаще всего в килограммах на кв. метр (подразумевается абсолютное давление); при производственных замерах и т.п. - в килограммах на кв. сантиметр или ати (избыточное давление), в системе СИ – в н/м2, Па, бар.

Производительность компрессора измеряется количеством подаваемого воздуха (газа) (отнесенным к нормальным атмосферным условиям или к условиям всасывания) обычно в куб. метрах в минуту и куб. метрах в час.

Точно так же и в характеристике потребителей, как правило, приводят расход "свободного" воздуха (газа), т.е. приведенного ненормальным атмосферным условиям.

Компрессоры по своему принципу действия делятся на поршневые, включая ротационные, и турбокомпрессоры. Рассмотрим компрессоры каждого из этих типов отдельно.

Компрессоры по своему принципу действия делятся на поршневые, включая ротационные, и турбокомпрессоры. Рассмотрим компрессоры каждого из этих типов отдельно.

Области применения и функции компрессорных машин

Так же, как насосы, компрессорные машины широко используются в промышленности, коммунальном и сельском хозяйстве.

Появление новых и совершенствование традиционных методов производства энергии, добычи и переработки сырья, интенсификация всех видов транспорта и развитие транспортных средств, рост механизации труда, внедрение в технологические процессы автоматики и новых средств контроля и управления, а также прогресс техники улучшения производственных и бытовых условий обусловливают непрерывное расширение областей применения компрессорных машин в весьма широком диапазоне давлений и потребных мощностей при различных эксплуатационных требованиях. Перечислим основные функции компрессорных машин в промышленности.

1. Подача газа (смеси газов, воздуха) в аппараты, печи и машины для технической обработки (очистка, разделение, улавливание жидких фракций), химического синтеза (производство спирта, полиэтилена и др.), для сгорания (в двигателях, печах) и для осуществления и интенсификации других процессов (очистка нефтепродуктов от сернистых соединений, переработка нефти и нефтепродуктов); закачка воздуха в пласт для внутри-пластового горения.

2. Перемещение газа: сбор природного газа из "слабых" газовых скважин и нефтяного из нефтяных скважин с перекачиванием его на головную компрессорную станцию; транспортирование по магистральным газопроводам.

3. Аккумулирование газа: в пластах - для подземного хранения, поддержания и восстановления пластового давления; в сосудах - для хранения и перевозки в газообразном или жидком виде; в сосудах - для питания пневматических систем воздухом силового назначения (привод грузоподъемных, транспортных и других машин, различных инструментов и приспособлений; запуск ДВС; управление тормозами и трансмиссиями; питание пневматических КИП и органов систем автоматического регулирования и управления); в трубопроводах и емкостях - для испытания на прочность и плотность путем опрессовки.

4. Удаление газа: создание вакуума в сосудах; вентиляция помещений; отсасывание продуктов сгорания из печей и топочных устройств.

5. Создание потока газа для транспортирования твердых тел или жидкости (вынос выбуренной породы при бурении скважины и ремонте скважины; извлечение жидкости из скважины при компрессорном способе добычи нефти; пневматический транспорт сыпучих материалов и капсул с грузом) или для теплопередачи (в охладителях, охлаждающих рубашках машин, подогревателях, градирнях, сушилках, холодильных установках) или для других целей (например, создание газового затвора в уплотнительном устройстве вала компрессора).

Выбор компрессоров

Исходные данные для выбора компрессора:

1) объемный расход газа на входе в компрессор или, в общем случае, расход сжатого газа и вероятный режим его потребления;

2) конечное давление, равное давлению в воздухосборнике, или задаваемое по назначенному режиму трубопровода, технологической установки и т.п.;

3) условия всасывания (температура, давление, относительная влажность газа на приеме или диапазон изменения этих величин);

4) характеристика перекачиваемого газа (молярный состав, загрязненность, токсичность, способность к полимеризации и др.);

5) вид привода или требования к нему;

5) вид привода или требования к нему;

6) особые требования (отсутствие смазки в газовом тракте; органические массы машин, ее габаритов, вибрации, уровня шума; герметичность машины и др.).

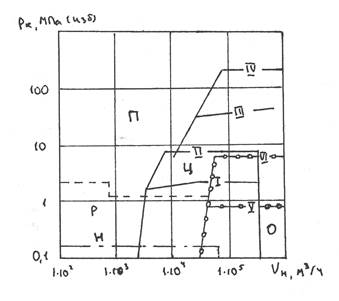

Рис.1. Области применения компрессоров:

П-поршневых; Р-роторных; Ц-центро-бежных; О-осевых; Н-коловратных нагнетателей (типа Рутс)

Тип и марку компрессора определяют прежде всего по основным показателям выпускаемых компрессоров - конечному давлению рк и объемному расходу газа на входе Vн.

На рис.1 показаны области применения основных типов компрессоров. В области сравнительно небольших расходов (менее 10 тыс.м /ч) и высоких конечных давлений (более 10 МПа) выпускаются только поршневые компрессоры. Верхняя граница области применения центробежных компрессоров - ~ 2 МПа (линия I), а при последовательном соединении машин - ~ 8 МПа (линия II).

В последние годы для нефтехимического производства выпускаются двухкорпусные центробежные компрессоры, рассчитанные на конечное давление 30-40 МПа и даже до 200 МПа (область их применения очерчена линиями III и IV). Компрессоростроители работают над созданием центробежных компрессоров на давление 275 МПа.

Верхняя граница V области применения осевых компрессоров ~ 0,8 МПа, а в комбинации с центробежными машинами и промежуточным охлаждением газа - 6 МПа (линия VI).

Как видно на рис.1, области применения различных компрессоров в определенных пределах взаимно перекрываются. В связи с совершенствованием выпускаемых машин границы такого перекрытия расширяются. Поскольку для одних и тех же давлений можно использовать различные машины, выбор того или другого типа осуществляется с учетом других критериев.

В некоторых случаях на выбор компрессора может влиять или даже стать решающим условие, чтобы в сжимаемом газе отсутствовали даже следы масла. В других случаях, наоборот, необходимы именно смазываемые машины. Дело в том, что воздух, всасываемый компрессором, часто загрязнен триокисью серы SO3, являющейся продуктом сгорания топлив. Она соединяется с конденсирующейся влагой и образует слабый раствор серной кислоты. Н2SO4. Если в компрессоре смазываются цилиндры, то масло, попадая в сжатый воздух, служит некоторой защитой трубопроводов, рабочих органов пневматических инструментов и приборов, тогда как воздух, свободный от содержания масла, этим достоинством не обладает.

Важное качество компрессора – уровень его шума.

По нормам, действующим в нашей стране, компрессорные установки должны быть спроектированы так, чтобы уровень шума при длительной непрерывной работе компрессора не превышал 85 дБ. Чтобы удовлетворить этому требованию, некоторые типы компрессоров нуждаются в специальных средствах снижения уровня шума, тогда как для других машин такой проблемы не существует. Благодаря поглощению звука в массивном корпусе пластинчатый компрессор работает тише, нежели винтовой сухого сжатия. Для борьбы с шумом используют металлические или пластмассовые кожухи, покрытые антивибрационной мастикой, с шумозаглушающими панелями из стекловолокна. В некоторых типах машин устанавливают поглощающие и резонансные глушители, отрегулированные на наиболее интенсивную часть спектра шума. Другие машины не подвержены ослаблению звука, имеющего высокую энергию в той части частотного спектра, которая наиболее чувствительна для наших органов.

Вибрация компрессоров передается непосредственно через корпус и строительные конструкции. Она имеет более низкий порядок частот, нежели звуки, но способна распространяться дальше и сохраняться дольше. С целью снижения амплитуды вибрации до уровня, признанного допускаемым для данной установки, применяют гасительное устройство. Гашение вибраций может потребовать значительных затрат средств и поэтому, если вибрация существенная, при выборе компрессоров следует оценивать их также и с этой точки зрения.

Вибрация компрессоров передается непосредственно через корпус и строительные конструкции. Она имеет более низкий порядок частот, нежели звуки, но способна распространяться дальше и сохраняться дольше. С целью снижения амплитуды вибрации до уровня, признанного допускаемым для данной установки, применяют гасительное устройство. Гашение вибраций может потребовать значительных затрат средств и поэтому, если вибрация существенная, при выборе компрессоров следует оценивать их также и с этой точки зрения.

Во многих случаях при выборе и марки компрессора важным требованием является обеспечение, герметичности машины. В роторных, центробежных и осевых компрессорах уплотняется выход из корпуса, а в поршневых - выход штока из цилиндра. При оценке герметичности следует обращать внимание на действие уплотнительных систем при остановке машины и запуске.

За границей областей применения указанных типов компрессоров часто используют комбинации машин разных типов. Так, при больших объемах перекачиваемого газа и высоком давлении последовательно устанавливают осевой и центробежный или центробежный и поршневой компрессоры. Существуют каскады из трех или даже четырех машин, включенных последовательно, например, из осевого, центробежного, поршневого и мембранного компрессора.

Экономические соображения. При различных вариантах удовлетворения перечисленных требований их сравнивают по экономичности. Эффект от применения той или иной машины выявляется по совокупному значению двух видов затрат средств – капитальных и эксплуатационных.

Экономические соображения. При различных вариантах удовлетворения перечисленных требований их сравнивают по экономичности. Эффект от применения той или иной машины выявляется по совокупному значению двух видов затрат средств – капитальных и эксплуатационных.

К капитальным затратам относятся единовременные расходы на приобретение оборудования (компрессора, привода, вспомогательного оборудования) и его установку (сооружение фундамента, укрытий, зданий). Эксплуатационные расходы включают в себя следующие элементы затрат: расход энергоресурсов (электроэнергия, топливо и проч.), амортизация (резервирование средств для капитального ремонта и замены использованной машины), обслуживание и текущий ремонт, заработная плата обслуживающего персонала.

Совокупный эффект перечисленных затрат учитывают следующим образом. Обозначим капитальные затраты в двух сравниваемых вариантах K1 и K2, а годовые эксплуатационные расходы соответственно Э1 и Э2. В общем случае K1 > K2 но Э1 < Э2. Эти неравенства означают, что более дорогая, но эффективная установка обеспечивает экономию в эксплуатации. Критерий целесообразности реализации варианта 2 - условие, что дорогая установка должна окупаться за обусловленный срок tн, называемый нормативным сроком окупаемости:

Условие предпочтительности варианта 2 можно представить иначе:

где Eн - нормативный коэффициент эффективности капитальных вложений (обратная величина нормативного срока окупаемости:  ); C2, C1 - приведенные затраты соответственно по вариантам 2 и 1 (

); C2, C1 - приведенные затраты соответственно по вариантам 2 и 1 (  ).

).

Основные понятия, типы компрессоров

Основное назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Компрессоры, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами.

Основными величинами (параметрами) характеризующими работу компрессора, являются объемная подача Q ( исчисляется обычно при условиях всасывания), начальное p1 и конечное p2 давления или степень повышения давления  , частота вращения и мощность N на валу компрессора.

, частота вращения и мощность N на валу компрессора.

Компрессоры соответственно способу действия можно разделить на три основные группы: лопастные, объёмные и струйные.

При классификации по конструктивному признаку лопастные компрессоры подразделяются на центробежные и осевые, а объемные на поршневые и роторные. Возможно разделение компрессоров на группы в зависимости от рода перемещаемого газа, вида привода, назначения компрессора.

Дата добавления: 2016-02-04; просмотров: 1164;