Их конструктивные типы и особенности

Гибкими тяговыми органами конвейеров являются цепи, ленты и канаты.

Преимущества тяговых цепей:

· возможность огибания звездочек и блоков малого диаметра;

· гибкость в вертикальной и горизонтальной плоскостях;

· высокая прочность при малом удлинении;

· удобство и высокая прочность грузонесущих и опорных элементов;

· надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении;

· возможность работы при высокой температуре.

Недостатки тяговых цепей:

· большая масса и высокая стоимость;

· наличие большого количества шарниров, требующих регулярного наблюдения и смазки;

· ограничение скорости движения из-за дополнительных динамических нагрузок;

· интенсивное изнашивание цепи при высоких скоростях.

Преимущества конвейерных лент:

· возможность сочетания функций тягового и несущего элементов;

· малая масса;

· простота конструкции и эксплуатации;

· возможность перемещения с высокими скоростями;

· отсутствие быстроизнашивающихся шарниров;

· удовлетворение требованиям свойств транспортируемых грузов и окружающей среды.

Недостатки конвейерных лент:

· фрикционный способ передачи, требующий большого первоначального натяжения;

· недостаточный срок службы при транспортировании тяжелых и крупнокусковых грузов;

· ограниченная возможность использования для транспортирования горячих грузов;

· сложность текущего ремонта и очистки от липких грузов;

· повышенное удлинение ленты (до 4%) при рабочих нагрузках.

Преимущества канатов:

· меньшая стоимость и масса по сравнению с цепями при равной прочности;

· гибкость во всех направлениях;

· меньшая подверженность воздействию пыли и грязи из-за отсутствия шарниров;

· возможность перемещения с высокими скоростями.

Недостатки канатов:

· сложность создания надежного привода;

· большое первоначальное натяжение при фрикционном приводе;

· малый срок службы;

· большая вытяжка при рабочих нагрузках;

· сложность крепления рабочих элементов и замены отдельных частей каната.

Тяговые цепи

Основными параметрами тяговой цепи являются шаг звена, разрушающая нагрузка, масса 1 м цепи, определяющим признаком является конструкция цепи [2].

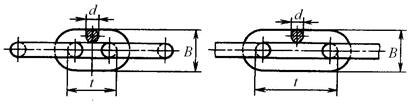

Круглозвенные сварные цепи (рис. 2.1) изготавливаются из круглой легированной стали отрезками 1–2 м, соединяются в процессе сборки с грузонесущими элементами с помощью соединительных звеньев.

а б

Рис. 2.1. Круглозвенные сварные цепи:

а – короткозвенные; б – длиннозвенные

Преимущества круглозвенных цепей: простота конструкции; малая стоимость; пространственная гибкость; наличие открытого самоочищающегося шарнира [2].

Недостатки круглозвенных цепей: малая площадь контакта звеньев; быстрое изнашивание; недостаточная точность изготовления звеньев.

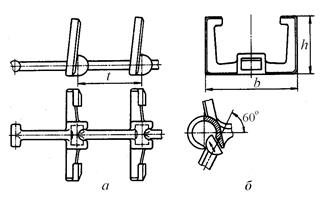

Литые цепи (рис. 2.2) имеют разнообразные конструкции, изготавливаются из ковкого чугуна.

Рис. 2.2. Литая разборная цепь из ковкого чугуна:

а – конструкция; б – способ сборки-разборки

Преимущества литых цепей: малая стоимость; возможность изготовления звеньев сложной конфигурации.

Недостатки литых цепей: большая масса; невысокая надежность.

Литые цепи применяют в конвейерах с контурными скребками сложной конфигурации [2].

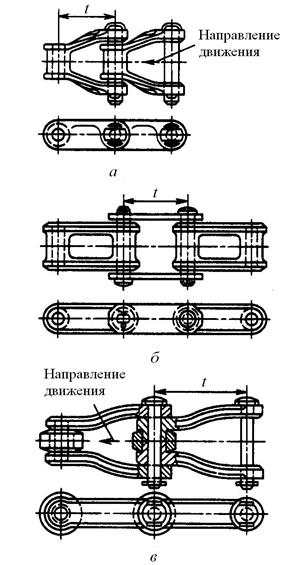

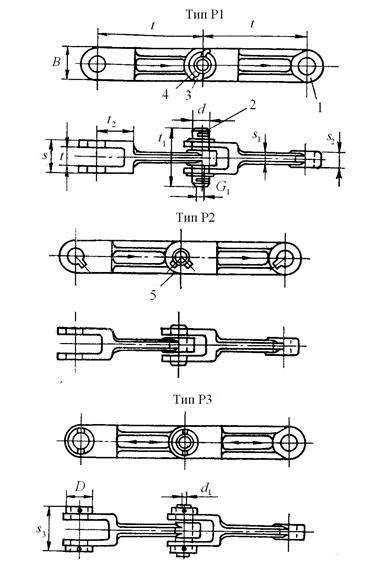

Комбинированные цепи (рис. 2.3) изготавливают из звеньев, отлитых из ковкого чугуна или стали заодно с втулками, и точеных стальных валиков, возможно сочетание литых внутренних звеньев с наружными штампованными звеньями из полосовой стали [2].Пластинчатыми являются цепи со звеньями из пластин, соединенных валиками или втулками [2]. Для крепления грузонесущих элементов конвейеров к цепи пластины обычно выполняют с отверстиями или снабжают их полками с отверстиями. По конструкции узла шарнира пластинчатые цепи:

· безвтулочные (рис. 2.4):

· безроликовые; роликовые;

· втулочные (рис. 2.5): без роликовые; роликовые;

· катковые (рис. 2.6): с гладкими катками; с ребордами на катках.

При легких режимах работы применяют пластинчатые безвтулочные цепи (рис. 2.4), которые имеют наиболее простую конструкцию и низкую стоимость и применяются в конвейерах только при малых скоростях и невысоких нагрузках.

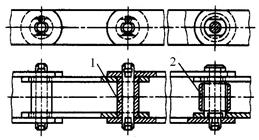

Рис. 2.3. Комбинированные цепи:

а, б – безроликовые; в – роликовая

Рис. 2.4. Пластинчатые цепи безвтулочные:

1 – безроликовые; 2 – роликовые

Наиболее эффективными и имеющими широкое применение являются роликовые и катковые пластинчатые цепи [2]. При перегибе цепи на звездочке давление между валиком и втулкой в шарнире распределяется по значительно большей поверхности, чем у безвтулочной цепи, поэтому при одинаковых усилиях давление и износ в шарнире получаются меньшими.

При средних и тяжелых режимах работы используют втулочные (безроликовые и роликовые) (рис. 2.5) и катковые пластинчатые цепи (рис. 2.6). При применении на конвейере в качестве тягового элемента двух параллельных цепей отдельные валики выполняют иногда в виде сквозной оси, соединяющей обе цепи.

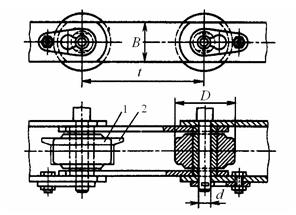

Рис. 2.5. Пластинчатые цепи втулочные:

1 – безроликовые; 2 – роликовые

Рис. 2.6. Пластинчатые цепи катковые:

1 – с гладкими катками; 2 – с ребордами на катках

Ролики устанавливают для уменьшения износа валика или втулки и зуба звездочки. Катки служат также ходовыми опорами, т. к. цепь на них движется по направляющим путям. По форме звеньев различают цепи с прямыми и изогнутыми пластинами. Наибольшее распространение в конвейерах получили роликовые и катковые пластинчатые цепи.

Катки цепи устанавливают на подшипниках скольжения или на подшипниках качения. Цепи с катками на подшипниках качения применяют на конвейерах тяжелого типа с большими нагрузками (тележечные конвейеры) для уменьшения сопротивления движению цепи.

Основные параметры и размеры цепей регламентированы ГОСТ 588–81, основными параметрами тяговой цепи являются: шаг звена, разрушающая нагрузка, масса 1 м цепи; определяющим признаком является конструкция цепи. Нормальный ряд шагов цепи: 40, 50, 63, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800 и 1000 мм.

Пластинчатые цепи имеют широкое применение в пластинчатых, ковшовых, тележечных, цепенесущих конвейерах и элеваторах. Преимуществами тяговых пластинчатых цепей являются: простота изготовления; экономичность производства; удобство крепления рабочих элементов; высокая точность изготовления; высокая прочность и износостойкость.

К недостаткам пластинчатых цепей относятся: отсутствие пространственной гибкости; сложность обеспечения неподвижных соединений деталей шарниров с пластинами.

Коэффициентом запаса прочности тягового элемента является отношение разрушающей нагрузки к допускаемой. Принятый запас прочности должен обеспечивать надежную, безопасную и долговечную работу конвейера в определенных условиях эксплуатации.

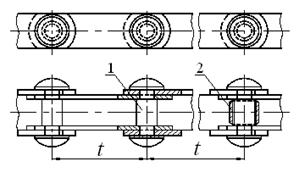

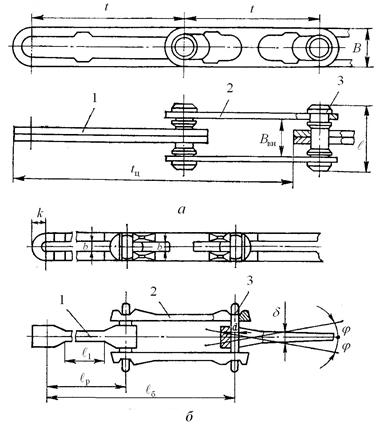

Разборные цепи (рис. 2.7, 2.8) по конструкции и способу изготовления: кованые (горячештампованные); холодноштампованные [2].

Рис. 2.7. Разборные холодноштампованные цепи:

а – с фиксированными валиками; б – с искривленными пластинами;

1 и 2 – пластины; 3 – валик

Эти цепи являются наиболее совершенными и применяются в подвесных, сборочных, тележечных, скребковых конвейерах. Основные параметры разборных цепей регламентированы ГОСТ 589-74.

Рис. 2.8. Холодноштампованная разборная цепь:

1 – наружное звено цепи; 2 – внутреннее звено цепи; 3 – валик

Вильчатые цепи (рис. 2.9) используются на конвейерах с погруженными скребками и имеют упрощенный безвтулочный шарнир [2]. Запас прочности для изготовления цепей выбирают повышенным (12–15) с учетом уменьшения сечения звена от износа.

Параметры вильчатых цепей регламентированы ГОСТ 12996-79, нормальный ряд шагов цепи: 100; 125; 160; 200; 250 мм.

Профиль зуба звездочки для тяговых цепей строят графически. Основным расчетным параметром является диаметр делительной окружности. Приводные звездочки отливают из стали 35Л или изготавливают в виде зубчатого венца из листовой стали 40 или 50; зубья звездочек подвергают поверхностной обработке.

Рис. 2.9. Вильчатая цепь:

1 – звено; 2 – палец; 3 – шплинт; 4 – шайба; 5 – штифт-шпонка

Конвейерные ленты

Широкое применение в качестве тяговых элементов получили конвейерные ленты (ленточные конвейеры, ковшовые элеваторы). Требования, предъявляемые к конвейерным лентам [2]:

высокая прочность и износостойкость;

малая масса;

небольшое относительное удлинение;

высокая эластичность в продольном и поперечном направлениях;

малая гигроскопичность;

сопротивляемость знакопеременным нагрузкам;

стойкость против физико-химического воздействия грузов и окружающей среды.

Нормальный ряд ширины ленты в соответствии с ГОСТ 22644–77: 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм.

Исполнения конвейерных лент:

· прорезиненные:

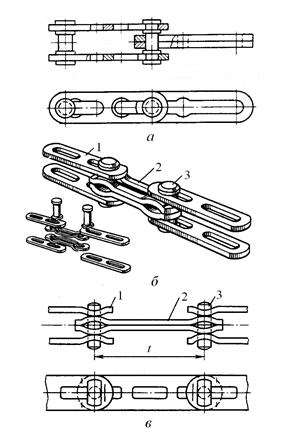

– резинотканевые (рис. 2.10);

– резинотросовые (рис. 2.11);

· металлические (холоднокатаные и сетчатые);

· полимерные (в пищевой промышленности, в машиностроении).

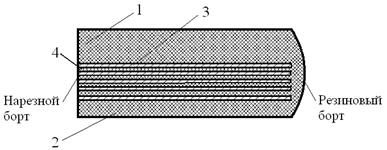

Рис. 2.10. Резинотканевая конвейерная лента:

1 – верхняя (рабочая) обкладка; 2 – нижняя (нерабочая) обкладка;

3 – тканевые прокладки; 4 – резиновый заполнитель

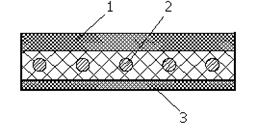

Рис. 2.11. Резинотросовая конвейерная лента:

1 – верхняя (рабочая) обкладка; 2 – стальные тросы;

3 – нижняя (нерабочая) обкладка

Лента состоит из тягового каркаса и резиновых (верхней и нижней) обкладок, защищающих каркас от механических повреждений и воздействия окружающей среды. Тяговый каркас воспринимает продольные растягивающие усилия и обеспечивает необходимую поперечную жесткость.

Тяговым каркасом резинотканевой ленты (рис. 2.10) являются несколько пропитанных резиной тканевых прокладок. Резинотросовые ленты (рис. 2.11) имеют тяговый каркас, состоящий из стальных тросов (уложенных в один ряд параллельно друг другу вдоль ленты), с обеих сторон покрытый резиной.

Сверху и снизу лента имеет рабочую и нерабочую обкладки из резины. Тканевые прокладки изготовлены из комбинированного (полиэфирного хлопчатобумажного) или синтетического волокна, состоящего из полиамидных или полиэфирных нитей (ГОСТ 20–85) и обладающего высокой прочностью (хлопчатобумажные, бельтинговые и шнуровые прокладки). Ткани для тягового каркаса: синтетические или полиамидные: ТК-80 (80 Н/мм), ТК-100 (100 Н/мм), ТК-200 (200 Н/мм), ТК-300 (300 Н/мм); комбинированные (полиэфир/хлопок) БКНЛ 65 (55 Н/мм).

Специальная обработка ткани обеспечивает высокую прочность каркаса лент при расслоении. Количество прокладок может быть от 3 до 10 в зависимости от условий эксплуатации, свойств транспортируемого груза, ширины, прочности и жесткости ленты.

Между тканевыми прокладками находятся резиновые прослойки заполнителя, различные добавки которого придают ленте особые свойства. Резиновый заполнитель предохраняет ленту от воздействия влаги, механических повреждений и истирания перемещаемым грузом. В качестве заполнителя используют резиновые смеси с синтетическим каучуком или пластмассы.

Работоспособность ленты определяется разрывным усилием 1 мм ширины ленты.

Все типы лент выпускаются с плоскими поверхностями, наружными резиновыми обкладками, нарезными или резиновыми бортами [5, 6].

Типы выпускаемых резинотканевых лент:

с резиновыми обкладками рабочей и нерабочей поверхностей и резиновыми бортами: для очень тяжелых условий эксплуатации; для тяжелых условий эксплуатации;

с резиновыми обкладками рабочей и нерабочей поверхностей;

с резиновой обкладкой рабочей поверхности и нарезными бортами;

с резиновой обкладкой рабочей поверхности и резиновыми бортами.

По рецептуре заполнителя и назначению конвейерные ленты выполняются следующих исполнений:

Общего назначения (t°С окружающей среды от –45°С до +60°С);

М – Морозостойкие (t°С окружающей среды от –60°С до +60°С);

Т – Теплостойкие (t°С груза до +100°С);

ПТ – Повышенной теплостойкости (t°С груза до +200°С);

П – Пищевые (для транспортирования продуктов без упаковки);

Ш – Негорючие (пожаро- и взрывоопасное исполнение),

МС – Маслостойкие;

Магнитомягкие (свойство притягиваться к магниту);

Магнитотвердые (свойство намагничивания).

Примеры условного обозначения лент:

Дата добавления: 2016-01-30; просмотров: 910;