Резьбонакатные станки.

В крупносерийном и массовом типе производства широкое применение нашел метод накатывания резьбы, который является эффективным и производительным.

Уплотненный поверхностный слой металла на резьбе обеспечивает повышение прочностной усталости и долговечности изделий. Накатывание наружной резьбы выполняется либо плашками, либо роликами.

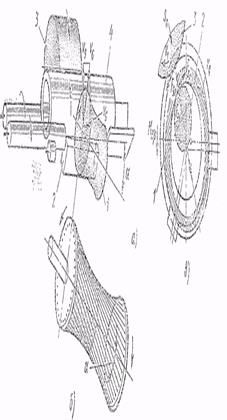

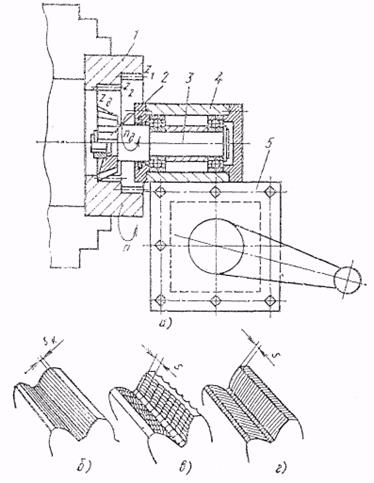

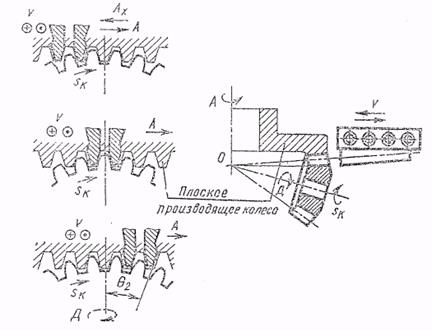

При накатывании резьбы плашками (рис. 7, а), одна плашка совершает возвратно-поступательное перемещение относительно другой, неподвижной плашки. Величина хода плашки зависит от диаметра накатываемого изделия и регулируется так, чтобы за 1 прямой ход плашки заготовка сделала 1 оборот, для полного формирования профиля резьбы.

Рис. 7. Накатывание резьб

При накатывании резьбы двумя роликами (рис. 7, б), которые вращаются в одном направлении, только одному из них сообщается радиальное перемещение на величину глубины резьбы. Формирование резьбы происходит за несколько оборотов заготовки и один двойной ход подвижного ролика.

При накатывании резьбы сегментной плашкой и роликом (рис. 7, в) заготовка делает несколько оборотов, прокатываясь между вращающимся роликом и неподвижной плашкой. Недостатком этого метода является большая стоимость инструмента.

Самый производительный метод – накатка резьбы плашками, а наиболее точный – роликами. Поэтому наиболее широкое применение накатка нашла в инструментальном производстве.

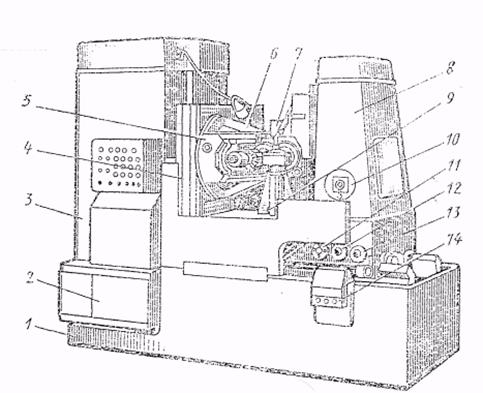

Универсальный резьбонакатной станок модели 5933.

Предназначен для накатывания наружных метрических и дюймовых резьб двумя роликами. Используется в крупносерийном и массовом типе производства.

На ножевую опору, расположенную между двумя накатными роликами устанавливается заготовка. Диаметр накатываемой резьбы 6-30 мм, наибольшая длина резьбы 40 мм, наибольший шаг резьбы 2,5 мм, накатывать можно правые и левые резьбы.

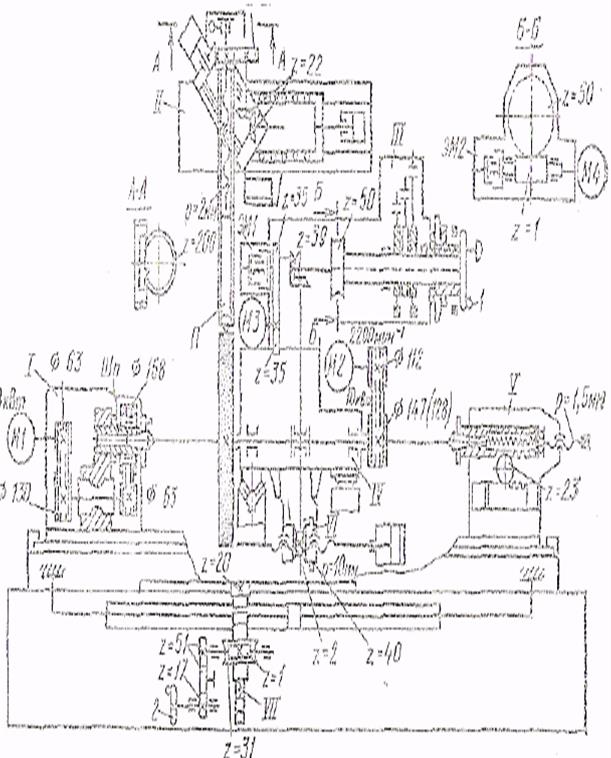

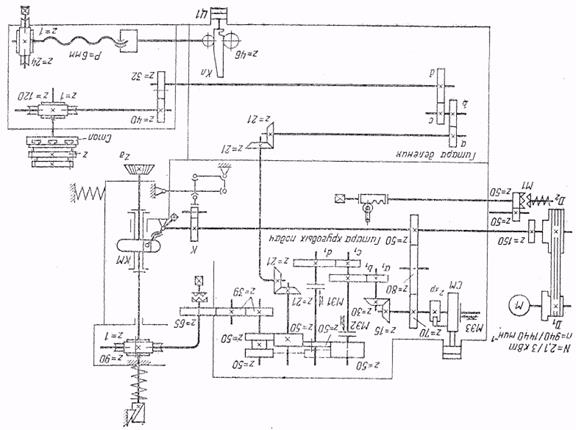

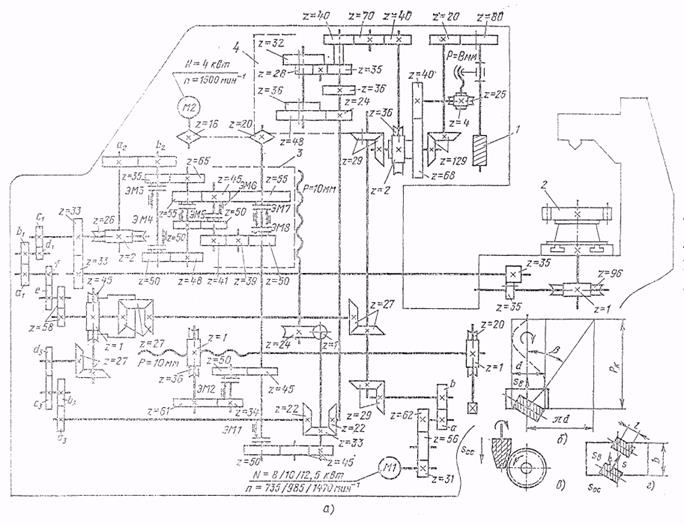

Рис. 8. Кинематическая схема резьбонакатного станка 5933

Вращение накатному ролику сообщается от электродвигателя М через клиноременную передачу 100/375, сменные зубчатые колеса a/b, зубчатую передачу 18/55.

Уравнение кинематического баланса имеет вид

, об/мин.

, об/мин.

Набором сменных колес a/b регулируется частота вращения ролика в пределах 39-265 мин-1.

К шпинделю 2 второго накатного ролика движение снимается со шпинделя 1 через цилиндрические колеса 28-28-28 с такой же частотой вращения. Поперечное перемещение осуществляется от кулачка 3, вращение которому сообщается от шпинделя 2 через гитару сменных колес a1/b1, зубчатую и червячную передачи.

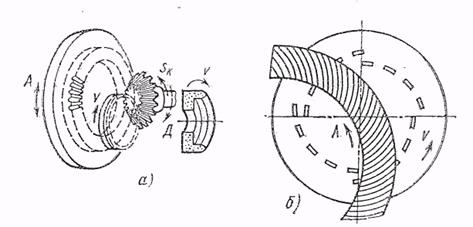

Рис. 9. Подвижная и неподвижная бабки шпинделя

Передачу вращения от шпинделя 1 неподвижной бабки к шпинделю 6 подвижной бабки (см. рис. 9) осуществляется через паразитную шестерню 5, установленную на оси 4 шарнирного соединения рычагов 2 и 3. колесо постоянно находится в зацеплении с колесами z=28 обоих шпинделей. Перед работой вершины резьб роликов смещают относительно друг друга на половину шага накатываемой резьбы. Для чего размыкают зубчатую муфту с z=100 и разворачивают полумуфты 7 и 8 на необходимое количество зубьев. При повороте полумуфты 8 на 1 зуб, смещение происходит у вершины резьбы на 0,01 шаг накатываемой резьбы.

Лекция 6

Станки шлифовальной группы.

Большой парк станков предназначенных для обработки абразивным инструментом используется на предприятиях машиностроительной промышленности. На ВАЗе 44 % всего станочного парка принадлежит группе шлифовальных станков. На них обрабатываются внутренние и наружные цилиндрические, конические и фасонные поверхности и плоскости, шлифуются различного профиля резьбы, винтовые канавки и прямолинейные лезвийного осевого инструменте, профили зубчатых поверхностей, производится заточка режущего инструмента и т.д.

Такое большое разнообразие работ обеспечило необходимость создания самых различных по конструкции шлифовальных станков – это круглошлифовальные, бесцентро-шлифовальные, внутришлифовальные.

Главным движением во всех станках шлифовальной группы является вращение режущего шлифовального круга, окружная скорость которого измеряется в м/с.

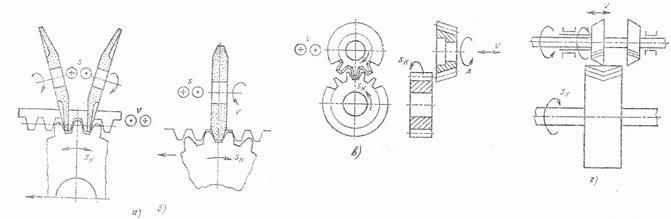

Рис. 1. Схемы движений в шлифовальных станках

Рис. 1. Схемы движений в шлифовальных станках

|

В круглошлифовальных станках (рис. 1 ) изменяются несколько видов подач, которые вместе с главным движением обеспечивают обработку соответствующей поверхности – это вращение детали, что является круговой подачей (Sпр), возратно-поступательное движение (S1) стола с заготовкой, поперечная подача шлифовального круга на глубину снимаемого слоя металла за 1 дв. ход стола или за 1 ход (S2). Круглошлифовальные станки, работающие методом врезания (рисунок 1,б) имеют поперечную подачу S1 и круговую подачу Sкр; дополнительно стол или шлифовальная бабка могут совершать осевое колебательное движение, тем самым обеспечивая получение более чистой поверхности.

Аналогично наружному шлифованию осуществляется движения в станках для внутреннего шлифования: продольного и врезного (рис. 1,в,г).

В плоскошлифовальных станках с прямоугольным столом, где шлифовальный круг осуществляет резание периферией круга (рисунок 1,д), движением подач являются: возратно-поступательные движение стола (S), периодическое поперечное перемещение (S1) и периодическое вертикальное перемещение (S2) шлифовального круга, соответственно, на ширину и толщину срезаемого слоя металла с заготовки.

Плоскошлифовальные станки с круглым столом (рисунок 1,е) имеют подачу шлифовального круга в радиальном направлении стола (S1) и движение круговой подачи стола (S). Кроме этого для обеспечения определенного слоя с заготовки столу или шлифовальной бабке сообщается вертикальное перемещение (SВ).

Для плоскошлифовальных станков с прямоугольным столом, где резание осуществляется торцом круга (рисунок 1,ж), периодическое вертикальное перемещение (S1) шлифовальной бабки и продольное перемещение столу (S) обеспечивает обработку заготовки.

В плоскошлифовальных станках с круглым столом подача сообщается в виде вращательного движения стола (S) и периодической подачи (S1) круга.

Круглошлифовальный станок 3М151.

Станок предназначен для наружного шлифования конических, цилиндрических или торцовых поверхностей тел вращения. Деталь устанавливается в патрон или центрах (рис. 2). При обработки детали типа “вала” кроме вращения шлифовального круга и обрабатываемой заготовки, движения подач сообщается шлифовальной бабке – периодическое поперечное на величину срезаемого слоя и продольную подачу столу с заготовкой.

Если длина шлифуемой шейки меньше ширины круга, то обработку ведут методом врезания.

Наибольший диаметр устанавливаемой заготовки – 200 мм, наибольшая длина – 700 мм.

Основные движение в станке.

Шлифовальный круг получает вращение от электрического двигателя М2 мощностью 10 кВт, через клиноременную передачу 112/147.

Заготовке сообщается круговая подача от регулируемого эл. двигателя постоянного тока М1 мощностью N=0,8 кВт. через две клиноременные передаточные пары на планшайбу. Шпиндель передней бабки неподвижен, а заготовка получает вращение через поводок планшайбы.

Рис. 2 Кинематическая схема круглошлифовального станка 3М151: I – передняя бабка; II – устройство для правки; III – механизм подач; IV – шлифовальная бабка; V – задняя бабка; VI – механизм быстрого подвода; VII – механизм ручного пе-ремещения стола.

Рис. 2 Кинематическая схема круглошлифовального станка 3М151: I – передняя бабка; II – устройство для правки; III – механизм подач; IV – шлифовальная бабка; V – задняя бабка; VI – механизм быстрого подвода; VII – механизм ручного пе-ремещения стола.

|

SКР = nДВ ∙ 63/130 ∙ 0,985 ∙ 63/168 ∙ 0,985 ∙ П ∙ dВ

Шлифовальной бабке сообщается быстрые установочные перемещение относительно детали, ручная поперечная подача для настройки, непрерывная автоматическая поперечная подача, периодическая автоматическая подача и толчковая подача. Механизм подач смонтирован в корпусе шлифовальной бабки.

Быстрое установочное перемещение сообщается от гидродвигателя М3 при выключенной эл. магнитной муфте ЭМ1. От вала гидродвигателя через зубчатую передачу 35/35, коническую пару 39/39 на червячную передачу и пару “винт-гайка”.

Ручная поперечная подача шлифовальной бабке сообщается от маховика 1 при выключенной эл. магнитной муфте ЭМ1, через коническую пару 39/39, вертикальный вал, червячную передачу 2/40 и винтовую пару поперечных подач.

Непрерывная автоматическая (при врезном шлифовании) подача сообщается от гидродвигателя М4 при выключенной муфте ЭМ2 через червячную передачу 1/50, (при этом маховик застопорен на валу червячного колеса), коническую передачу 39/39, червячную передачу 2/40 и пару “винт-гайка”.

Периодическая автоматическая подача осуществляется по той же кинематической цепи, что и непрерывная, но при этом эл. магнитная муфте ЭМ2 включается только на период осуществлении подачи, а затем выключается.

Настроечные перемещение стола осуществляется вручную от маховика 2. Механизм ручного перемещения сблокирован с гидросистемой станка и не допускается одновременно.

Прибор для автоматической правки круга (рис. 3)

Прибор установлен на шлифовальной бабки.

Правка осуществляется по периметру наружной поверхности круга.

Прибор включается от реле счётчика обрабатываемых деталей, или от сигнала прибора активного контроля, или вручную – нажатием кнопки.

Каретка 3, на которой смонтирован прибор, перемещается параллельно оси круга на роликовым направляющим 2 корпуса бабки 1 от штока 20 гидроцилиндра.

Рис. 3. Прибор для автоматической правки шлифовального круга

Рис. 3. Прибор для автоматической правки шлифовального круга

|

Скорость движения прибора регулируется посредством дросселя. На каретке 3 смонтированы поперечные роликовые направляющие 8, несущие суппорт 13 с пинолью 18 и установленный в ней алмазодержатель 19 с алмазом. К копиру 15, неподвижно закрепленному на корпусе 1, посредством пружин прижимается каретка 3. Позиционирование копира осуществляется винтами 16 и 17. Пиноль 18 перемещается в суппорте 13 (механизма поперечной подачи) от ходового винта 12, получающего движение от маховика. После настроенного движения, от эл. двигателя через вал 14, коническую передачу, пару зубчатых колес 7 и 5, или от храпового механизма 6 воспринимаемого движение через храповичок (собачку) гидравлического плунжера 4.

Зазор в резьбе ходового винта 12 и полугаек 9 и 11 выбирается пружиной 10.

Бесцентрово – шлифовальные станки

Бесцентровое шлифование является основным финишным процессом обработки деталей типа тел вращения в массовом и крупносерийном производстве, т.к. обеспечивает высокое качество поверхности и высокую производительность.

Преимущества бесцентрового шлифования относительно способов шлифования в центрах и патронах:

· Резкое снижение вспомогательного времени в связи с установкой и снятием деталей;

· Уменьшения припуска на обработки, т.к. технологическая установочная база совпадает с обрабатываемой поверхностью, а значит погрешность минимальная;

· Возможность использования повышенных режимов резания, т.к. по имеющейся технологической базе заготовка под воздействием сил резания не прогибается.

По виду обрабатываемых поверхностей станки делятся на бесцентровые для наружных поверхностей и станки для внутреннего шлифования поверхностей.

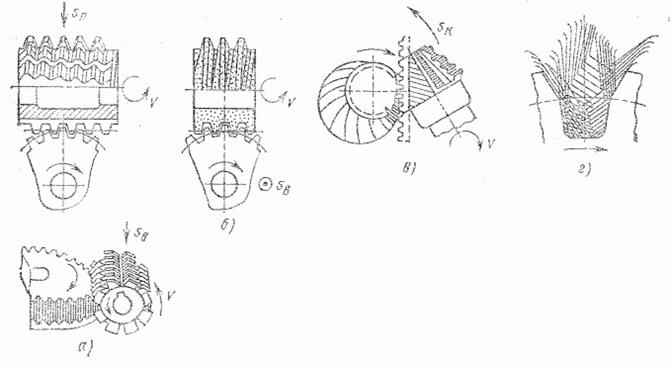

Существуют два основных способа бесцентрового шлифования наружных и внутренних поверхностей: сквозное шлифование на проход (рис. 4, а) и врезное шлифование (рис. 4, в)

Рис. 4. Бесцентровое шлифование напроход (а), форма ведущего круга (б) и врезное шлифование на жестких опорах (в).

Рис. 4. Бесцентровое шлифование напроход (а), форма ведущего круга (б) и врезное шлифование на жестких опорах (в).

|

В первом случае шлифуют гладкие поверхности не имеющие перепадов поверхностей с продольной подачей, во втором – фасонные, конические и ступенчатые поверхности с поперечной подачей.

При шлифование на проход с продольной подачей круги определенного профиля всё время находятся друг от друга на неизменном расстоянии.

Цилиндрическая деталь 4 укладывается на нож 2 между ведущим 1 и режущим 3 кругом. Ведущий круг устанавливается под углом α = 1…6 º к оси детали. Для обеспечения касания ведущего круга со шлифуемой поверхностью по ширине круга, а не в точке, ему придается форма гиперболоиды.

Моделью гиперболоида могут служить 2 диска с закрепленными между ними дугами, развернутыми в противоположные стороны (рис. 4, б).

Ведущий круг сообщает детали вращение со скоростью 10-100 м/мин и продольное перемещение со скоростью 1-3 м/мин. Проходя по ножу между кругами заготовка шлифуется на величину припуска на диаметр.

Поперечная подача каждого из кругов осуществляется периодически, компенсируя износ кругов.

Внутришлифовальные станки.

Эти станки по виду круговой подачи выпускают обычными и планетарными. В обычных станках изделия устанавливают в патроне и им сообщаются вращение. Такие станки наиболее распространены.

Для шлифования отверстий в тяжелых деталях и в деталях несимметричной формы используют планетарные шлифовальные станки (рис. 1, г)

Рис. 5. Внутришлифовальный станок 3К228В.

Рис. 5. Внутришлифовальный станок 3К228В.

|

Станок 3К228В (рис. 5) является универсальным простым внутришлифовальным станком.

Обеспечивает шлифование цилиндрических и конических отверстий (Ǿ 50…200 мм и L= до 200 мм) в мелко- и среднесерийном производстве.

На станке имеются торцешлифовальные устройство 11 для одновременной обработки (с одной установки) кругом 8 торца заготовки. На станине 18 коробчатой формы смонтирован стол 17 перемещающийся по направляющим шлифовальной бабки 15, шпинделем и кругом 12. Шлифовальная бабка перемещается по верхним поперечным направляющим качения механически или вручную от маховика 21. На левой стороне станины на салазках 5 моста 3 установлена бабка изделия 6 со шпинделем и патроном 10.

Бабка изделия 6 может перемещаться в поперечном направлении или поворачиваться на угол при шлифовании конических отверстий.

Продольное перемещение стола осуществляется от гидропривода, включаемого рукояткой 20.

Ручное перемещение этот стол осуществляет от маховика 19. Торцешлифовальное устройство, установленное на корпусе бабки изделия, может поворачиваться из верхнего положения в рабочее механически или маховиком 7. Ручная подача круга (на врезание) – от маховика 9. Система подачи СОЖ представляет собой бак 1 и насос 2.

В процессе шлифования вращаются заготовка и шлифовальный круг при одновременном его возвратно-поступательном перемещении вместе со шлифовальной бабкой и столом. Шлифовальной бабке периодически сообщается поперечная подача. Работа торцешлифовального устройства происходит при вращении заготовки и шлифовального круга с его подачи по образующей шлифуемой поверхности.

Размер обрабатываемого отверстия контролируют на станке по лимбу или прибору активного контроля.

Лекция 7.

Зубообрабатывающие станки.

Формообразование зубчатых венцов изделий.

Зубчатые венцы изготавливаются методом копирования, обкатки и накатки.

При копировании каждая впадина между зубьями на венце обрабатывается инструментом, режущий профиль которого соответствует профилю впадины венца. Обработку производят дисковыми (рис. 1, а) и пальцевыми (рис. 1, б) модульными фрезами, строгальными резцами (рис. 1, б), многорезцовыми зубодолбежными головками (рис. 1, д), эвольвентными протяжками, шлифовальными фасонными кругами (рис. 1, в).

При получения точного профиля зуба при обработке зубчатых венцов с различным диаметром, с определенным числом зубьев и модулем, необходимо иметь специальную фрезу. Для сокращения этого разнообразия, используются наборы из 8, 15 и 26 штук.

Дисковые фрезы используют для нарезания цилиндрических зубчатых колес и предварительной прорезки впадин конических зубчатых колес.

Скорость резания сообщается инструменту, а подача – осевое перемещение получает заготовка. После выполнения одной впадины, делительная головка поворачивает изделие на угловой шаг (движение деления).

Пальцевая модульная фреза получает вращение вокруг своей оси, а заготовка перемещается, обеспечивая перемещение инструмента по всей длине зуба. По окончании обработки, заготовка поворачивается на угловой шаг, подставляя новую поверхность для обработки.

Вышеперечисленные обработки дисковой и пальцевой фрезами являются неточными и малопроизводительным. Это вызывается износом профиля инструмента, переходящего от впадины к впадине, и прерывистым характером обработки: после каждого рабочего хода заготовка отводится от инструмента и поворачивается на один зуб.

При шлифования по методу копирования, изделие неподвижно, а вращается с рабочей скоростью 30…35 м/с шлифовальный круг, который перемещается, совершая возвратно – поступательное движение вдоль оси изделия, со скоростью 8…16 м/мин.. Затем изделие поворачивается на 1 зуб и фиксируется в новом положении.

По такому же принципу шлифуют зубья двумя односторонними фасонными кругами.

Строгание профиля фасонным резцом является неточным и малопроизводительным способом. Более эффективным является строгание фасонными резцами 3, установленными в резцовую головку 1, где радиальные силы резания взаимоуравновешенны. При движении заготовки вниз резцы отводятся от обрабатываемой заготовки. Резцам сообщается радиальная подача. Производительность высокая, но дорогой инструмент.

Рис. 1. Нарезание зубчатых колес методом копирования

Метод обкатки – наиболее производительный, чаще используемый и обеспечивающий зубчатые венцы выполненные более точными по профилю, т.к. при изготовлении и эксплуатации они находятся в одинаковых условиях. При этом одним и тем же инструментом можно нарезать колеса одного модуля, но различным числом зубьев.

Инструменты, применяемые при обработке вместе с заготовкой представляют как бы праобраз определенной кинематической передаточной пары: долбяк зуборезный и колесо представляют цилиндрическую передачу, червячная фреза и зубчатое колесо – червячную пару и т.д..

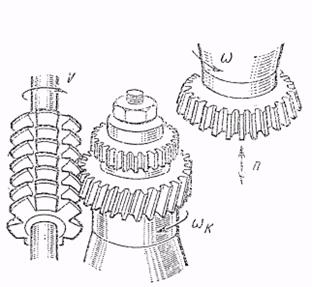

Различают следующие способы обработки по методу обкатки: долбление (рис. 2, в) зуборезными долбяками или рейками, фрезерование червячной фрезой, зубострогание резцами, шлифование абразивным червяком (рис. 3), зуботочение долбяком (резцовой головкой), шевингование и притирка.

Рис. 2. Нарезание зубчатых колес методом обкатка инструментом, воспроизводящим зуб рейки (а), шлифовальным кругом (б), долбяком (в) и двумя долбяками шевронных колес (г).

Рис. 3. Нарезание зубчатых колес методом обкатки червячным инструментом, воспроизводящим зуб рейки: а – фрезой, б – абразивным червяком, в – конической фрезой, г – снятие припуска по впадине зуба

При точении долбяком (рис. 4, а) обрабатывают зубья заготовки на всю глубину при согласованном вращении заготовки и долбяка и вертикальной подачи долбяка.

Скорость резания определяется относительным скольжением боковых поверхностей зубьев долбяка и зависит от угла скрещивания инструмента и заготовки (станки работающие по этой схеме Е3-13, Е3-165).

Рис. 4. Формообразование зубчатых колес методом обкатки при перекрещивающихся осях инструмента и детали: а – резцовой головкой, б – шевером, в – притирами.

Шевингование применяют для обработки незакаленных колес шевером, у которого на боковых поверхностях имеются канавки, кромки которых скользят по боковым поверхностям обрабатываемых зубьев, снимая с них стружку. Припуск под шевингование 0,08…0,025 мм на сторону зуба. Шевер в этой паре является ведущим звеном. Колесу сообщается возвратно - поступательное перемещение (Sдв.х.). В конце возвратно – поступательного движения колесу сообщают радиальную подачу Sр. (станки 5А714, 571Б).

Притирку осуществляют для закаленных колес. Обрабатываемый зубчатый венец вводят в зацеплении с несколькими эталонными шестернями, оси которых скрещиваются между собой по разными углами, в результате получается скольжение между обрабатываемой заготовкой и инструментами.

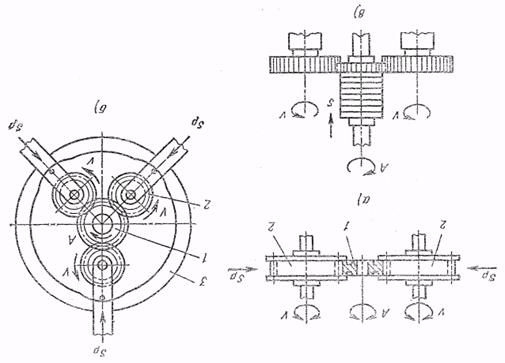

Накатывание – прогрессивный способ изготовление зубчатых колес в горячем и холодном состоянии в автоматическом цикле работы оборудования.

Рис. 5. Накатывание зубчатых колес с радиальной (а, б) и осевой (в) подачей

После установки, нагрева (или нет) заготовки 1 раскатники 2 вращаются в одну, а затем в другую сторону, получая радиальную подачу. Когда раскатники сблизятся на необходимое расстояние, подача автоматически отключается, а валики совершают несколько оборотов для калибровки зубьев.

При непрерывном накатывании пакета заготовок или прутка (рис. 5, в) рабочими движениями являются синхронные вращения накатных валиков и заготовок А. Накатные валики с осевой подачей имеют заборный конус.

Зубообрабатывающие станки классифицируют по виду обработки и инструменту: зубодолбежные, зубофрезерные, зубопритирочные, зубохонинговальные и зубозакругляющие.

По назначению:

· Для нарезания цилиндрических колес с прямым и винтовым зубом, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес и колес с круговым зубом, степени шероховатости обрабатываемой поверхности;

· Для предварительного нарезания зубьев;

· Чистовой обработки зубьев;

· Доводки рабочих поверхностей зубьев.

Зубодолбежные станки

Предназначены для нарезания прямых и винтовых зубьев цилиндрических колес с наружными и внутренними зацеплением, шлицевых валиков, зубчатых муфт и зубчатых реек.

Нарезание меньших венцов блоков зубчатых колес выполняется также на этих станках, или же внутренних венцов, когда венец расположен близко к выступающему фланцу. Работают они в полуавтоматическом режиме в различных производствах в машиностроении.

Зубодолбежный станок 5122

Наибольший диаметр обработки: Ǿ 200 мм, модуль 5 мм, ширина венца 50 мм, номинальный диаметр долбяка – 100 мм.

Главное движение – возратно – поступательное движение долбяка, осуществляется от 2-х скоростного электро-двигателя М, через клиноременную передачу со сменными шкивами D1/D2 и кулисный механизм КМ (рисунок 6), сменные шкивы обеспечивают 4 различных iкл. р..

n дв.х./мин = 940(1440)*0,985* D1/D2

n шт = 200; 280; 305; 400; 430; 560; 615 и 850 дв.х./мин

Рис. 6. Кинематическая схема зубодолбежного полуавтомата 5122

Движение круговой подачи долбяка (Sкр.)

;

;

Уравнение цепи обкатки:

;

;

При черновом зубонарезании движение передается, при сообщении круговой подачи, через одну пару сменных колес а1/в1 при отключении электромагнитной муфты МЭ1 и включении МЭ2.

Уравнение кинематического баланса Sкр.:

;

;

Сменные колеса: 26; 31; 30; 41; 44; 47; 53; 56; 64; 69; 74 устанавливаются по сумме чисел зубьев a1+b1=c1+d1=100.

Настройкой гитары обеспечиваются подачи:

0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25 и 1,6 мм/дв.х..

Движение врезания – перемещение стола с заготовкой в радиальном направлении к долбяку. Нарезание первой впадины зуба на заготовке осуществляется постепенным врезанием до полной глубины впадины зуба от гидроцилиндра Ц1 через клин Кл на ролик ползушки ходового винта Р=6 мм. Радиальную подачу регулируют дросселем в пределах 0,03…0,286 мм/дв.х.

Радиальное врезание производят на величину равную высоте зуба. При достижении этой величины Кл (клин действует на путевой выключатель врезания). При этом прекращается доступ масла в гидроцилиндр Ц1 и включается МЭ3 счетного механизма СМ. При однопроходном нарезании счетный механизм после окончания врезания обеспечивает ровно 1 оборот стола с заготовкой.

Изготовление косозубых колес осуществляется косозубыми долбяками, посредством копира (рис. 7).

Рис.7. Кулачки винтовой подачи (а, б) и схема долбления винтовых зубьев (в)

Рис. 8. Приспособление для зуботочения (а) и профили обработанных зубьев (б-г)

Прогрессивным способом нарезания зубчатых колес долбяком является зуботочение (рис. 8, а).

Зубчатое колесо 1 устанавливают в патроне станка токарного, а долбяк в инструментальном шпинделе 3. Корпус инструментального шпинделя 4 закрепляют в резцедержателе 5. Этот способ применим для колес из стали с модулем до 1 мм.. из цветных металлов до 2,5 мм.

Долбяк устанавливается на глубину нарезаемого зуба и получает непрерывную продольную подачу.

Для сранения показаны следы обработки зубьев долблением (Рис. 8, б) и зуботоченем (фрезерование) )(Рис. 8,в) и зуботочением (Рис.8,г).

Зубофрезерные станки.

Зубофрезерование является одним из самых распространенных видов обработки зубчатых венцов. На зубофрезерных станках обрабатываются цилиндрические колеса с прямым и винтовым зубом, червячные колеса, звездочки цепных передач, колеса храпового механизма и др.

По расположению шпинделя станки могут быть с горизонтальным и вертикальным расположением. Обработка производится по методу обкатки.

Лекция 8

Зубофрезерный станок модель 53А50

Рис. 9. Зубофрезерный полуавтомат 53А50

Предназначен для нарезания цилиндрических и червячных колес. Работает в полуавтоматическом режиме. Основными частями станка является: станина 1, в которой распалагается привод главного движения 2, привод смазки, гидропривод, система охлаждения, гитара сменных колес привода главного движения. На станине смонтирована стойка 3, где имеет место гитара цепи обкатки и дифференциала. По вертикальным направляющим стойки перемещается каретка 4 с поворотным фрезерным суппортом 6. На другой стороне станины установлен стол 9 и задняя стойка 8 по направляющим которой перемещается поддержка 7 для заготовки. Формообразующие и вспомогательные движения в станке осуществляется в автоматическом режиме.

Наибольший диаметр обработанных колес – 500 мм, наибольший модуль – 8 мм; максимальный диаметр фрезы – 180 мм, наименьшее нарезаемое число зубьев 12, угол поворота инструментального суппорта + 60º.

Рис. 10. Схема зубофрезерного полуавтомата 53А50 (а), фрезерования винтовых зубьев (б), нарезания червячных колес (в) и диагонального зубофрезерования (г).

1. Настройка станка на нарезание цилиндрического прямозубого колеса:

1.1 Цепь главного движения:

;

;  ,

,

Условие: а+в=87.

Для настройки гитары к станку прилагаются 10 зубчатых колес:

Z=23, 27, 31, 36, 41, 46, 51, 56, 60, 64 nфр.=40…405 мин-1

1.2 Цепь обкатки (деления), согласовывает вращение червячной фрезы 1 и заготовки нарезаемого колеса 2:

При неподвижном червячном колесе z=45 дифференциал работает как обычная коническая передача, при этом iдиф.=1.

Формула настройки гитары обкатка имеет вид:

Примечание: при Zк < 161 e/f=54/54=1.

при Zк > 161 e/f=36/72=1/2

1.3 Цепь вертикальной подачи:

,

,

где iк – передаточное отношение коробки подач, где переключение электромагнотных муфт можно получить 4 различных величины:

iк1=0,441; iк2=0,538; iк3=0,886; iк4=1,08.

Ускоренные перемещения осуществляются от электродвигателя М2 (N=4 квт; n=1500 мин-1)

2 Настройка станка на нарезание цилиндрических колес с винтовым зубом.

2.1 Цепь главного движения (см. п. 1.1).

2.2 Цепь обкатки (см. п. 1.2).

2.3 Цепь вертикальной подачи (см. п. 1.3).

2.4 Цепь дифференциала:

Кроме настройки вышеперечисленных уравнений кинематического баланса необходимо, чтобы инструмент при вертикальном перемещении следовал по винтовой линии зуба, т.е. должно выполнятся условие выполнения 2-х движений: вращение заготовки и вертикальное перемещение инструмента.

Если бы инструмент переместился по вертикали на величину шага витка нарезаемого зуба, то деталь должна была бы получить +1 оборот, в зависимости от направления витка, т.е. за Рк/Рх.в. – число оборотов ходового винта вертикальной подачи, для перемещения инструмента на полный шаг витка нарезаемого зуба.

где Рк- шаг витка зуба нарезаемого колеса

Рх.в- шаг ходового винта вертикальной подачи

Тогда уравнение дифференциала (дополнительного движения) примет вид:

Iдиф.=2, т.к.Т – обр. вал ведущий;

Рк=п*mn*z/sinβ , где β-угол подъема винтовой линии зуба.

mn-модуль зуба в нормальном сечении

, где к – число заходов червячной фрезы.

, где к – число заходов червячной фрезы.

3. Нарезание червячного колеса методом радиальной подачи.

3.1 Цепь главного движения (см. п. 1.1).

3.2 Цепь обкатки (см. п. 1.2).

3.3 Цепь радиальной подачи:

;

;

4. Нарезание червячного колеса методом тангенциальной подачи.

4.1 Цепь главного движения (см. п. 1.1).

4.2 Цепь обкатки (см. п. 1.2).

4.3 Цепь тангенциальной (осевой) подачи:

;

;

где iос.- передаточное отношение коробки осевой подачи, их значения (iос.=2/5 или iос.=4/5).

Тогда

4.4 Цепь дифференциала (дополнительного движения) (см. п. 2.4).

Станки для нарезания конических колес.

Конические колеса нарезают методом копирования и обкатки. Колеса конические диаметром до 5000 мм и модулем до 40 мм (см. рис. 1, е).

Метод обкатки используется на воспроизведении зацепления нарезаемого колеса с производящим колесом (см. рис. 11).

В зубострогальных станках инструменту, представленному в виде 2-х резцов, сообщается возвратно-поступательное перемещение (движение резания) вдоль образующей обработанной поверхности зуба и вращательного движения имитирующего движение обкатки с нарезаемым зубом колеса.

Прямолинейные траектории вершинных точек резцов проходят через вершину “О” начального конуса нарезаемого колеса.

Съем припуска при зубообработки происходит за поворот люльки на определенный угол Ǿ, обеспечивающий полную обкатку нарезаемого зуба по высоте профиля.

После нарезания каждого зуба происходит быстрый отвод шпинделя изделия, поворот на определенное количество зубьев (число не кратное Zк). Одновременно люлька также поворачивается – она возвращается вновь в исходное положение. Затем обработка повторяется.

Рис. 11. Строгание прямозубых конических колес

В зубофрезерных станках, предназначенных для нарезания прямозубых конических колес с зубьями малой длины, инструменту в виде 2-х дисковых фрез, установленных так, что впадина между зубьями односторонней фрезы чередуется с зубом другой. Эти 2 фрезы имеют в сечении прямобочный профиль и установлены по боковым сторонам впадины зуба под углом наклона 20º (рис. 12, а). Использование вместо резцов (на зубострогальных станках) фрез обеспечивает большую стойкость и высокую производительность.

Фрезы, вращаясь, обеспечивают заданную скорость резания и получают движения подачи, совершая возвратно-поступательное движение вдоль обрабатываемого зуба, аналогично зубострогальным резцом. Производительность этих станков в 3-5 раз выше зубострогальных. Этот метод особенно эффективен при нарезании крупномодульных колес. Можно вместо 2-х использовать одну фрезу 2-х зубую со смещением зубьев ширине впадины нарезаемого колеса (см. рис. 12, в).

Рис. 12. Фрезерование и шлифование прямозубых конических колес

По этой же схеме осуществляют шлифование прямозубых конических колес 2-мя шлифовальными кругами, установленными под углом 20º к вертикальной оси зуба (рис. 12, ).

Конические колеса с круговыми зубьями нарезают на станках, работающими зуборезными головками с резцами специального профиля расположенными на торце фрезы (см. рис. 13). Резцовой головке сообщается вращение V. При обработке воспроизводится движение обкатывания заготовки по воображаемому коническому производящему колесу с круговыми зубьями.

Рис. 13. Обработка спиральных зубьев конических колес

После обработки каждой впадины делительное устройство с заготовкой отводится от резцовой головки. Барабан с резцовой головкой возвращаются в исходное положение, а заготовка в это же время поворачивается на 1 зуб. Черновое нарезание зуба осуществляется 2-х рядными зуборезными головками. В массовом производстве используются 3-х рядные головки.

Аналогичным способом осуществляется шлифование зубьев тарельчатым шлифовальным кругом.

Станки для отделки зубчатых колес

К чистовой обработке зубьев относится такая обработка, как обкатка, шевингование, зубохонингование, притирка и шлифование.

Обкатка – обеспечивает упрочнение боковых поверхностей зубьев незакаленных изделий за счет уплотнения поверхностных слоев металла пластической деформацией. Для этого колесо обкатывается под нагрузкой с одним или несколькими закаленными эталонными колесами.

Притирка – это доводочный процесс обработки зубьев для получения требуемой чистоты, путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка.

Обработка осуществляется по 2-м схемам:

1 – оси притира и обрабатываемого колеса параллельны;

2 – оси инструмента и колеса скрещиваются, образуя винтовую зубчатую пару.

В первом случае используется один притир, который кроме вращательного получает ещё возвратно-поступательное движение (рис. 14, в).

Во втором случае используются 2 или 3 притира, при этом возвратно-поступательное движение сообщается притираемому колесу. Когда обработка осуществляется 3-мя притирами, то ось одного параллельна оси колеса, а оси 2-х из них скрещиваются с осью колеса.

Шевингование используют для уменьшения шероховатости и волнистости поверхности зубьев с помощью такого инструмента, как шевер. Который имея канавки на боковых поверхностях зубьев соскабливает кромками канавок стружку толщиной 0,005…0,1 мм (см. рис. 4, б).

Зубохонингование применяют для обработки зубчатых колес после шевингования и термической обработки. Инструментом является хон, представляющий собой зубчатое колесо изготовленное из пластмассы с абразивной смесью, с зернистостью 40, 60, 80 (в зависимости от марки стали, её твердостью и степени шероховатости поверхности зубьев). Формообразующие движения те же, что и при шевинговании. Окружная скорость хона превышает скорость шевера примерно в 2 раза.

Повышение производительности зубообрабатывающих станков

Основным направлением в развитии зубообрабатывающих станков является увеличение их жесткости и оптимизация режимов обработки. Увеличение жесткости связано с совершенствований конструкции станков и её кинематики: применение индивидуальных приводов, синхронизация движений достигающая более согласованные движения заготовки и инструмента, упрощение кинематических цепей, повышающие точность перемещений, внедрение электроприводов бесступенчатого регулирования параметров движения. Большее внедрение АСУ, при котором сокращение машинного времени обработки может сократится до 10…40 % за счет увеличения подачи фрезы при входе и выходе от детали, автоматического регулирования режимов обработки. Совмещение различных операций зубообработки в одной позиции. На выпускаемых комбинированных зубообрабатывающих станках осуществляется фрезерование и долбление одинаковых и различных по модулю и числу зубьев блока зубчатых колес (рис. 14).

Рис. 14. Комбинированное нарезание блока зубчатых колес фрезой и долбяком

Дата добавления: 2016-01-30; просмотров: 4023;