СТАЛЕПЛАВИЛЬНОГО ЦЕХА

Сталеплавильные цехи большой производительности строят на заводах с полным металлургическим циклом; они состоят обычно из нескольких основных отделений: 1) шихтового; 2) конвертерного или печного (это отделение часто называют главным зданием цеха); 3) разливочного, а также остальных не менее важных отделений: 4) миксерного, если в цехе установлен стационарный миксер (или миксеры); 5) стрипперного1, в котором производится «раздевание» слитков, т. е. извлечение слитков из изложниц; 6) подготовки составов с изложницами; 7) подготовки ковшей и др.2.

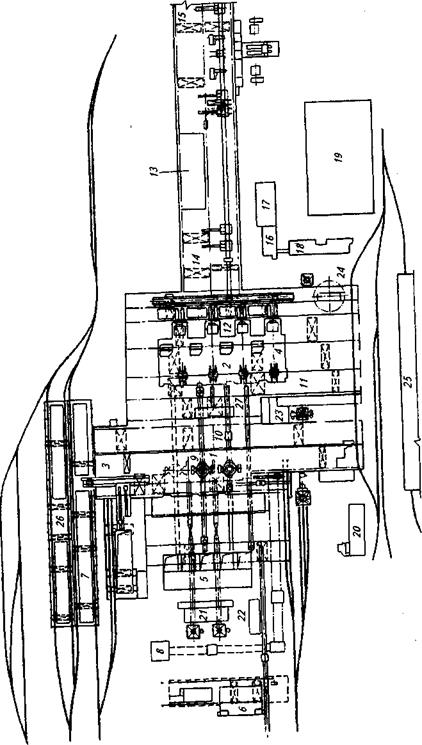

27.2.1. Устройство и оборудование конвертерных цехов.Варианты планировки современного конвертерного цеха приведены на рис. 27.1—27.3. Цех состоит из шихтового, конвертерного и разливочного отделений. Шихтовое отделение, в свою очередь, состоит из отделений магнитных материалов, немагнитных материалов и миксерного. Основными грузопотоками являются:

1) доставка и заливка жидкого чугуна;

2) подача и загрузка лома в конвертер;

3) подача и загрузка шлакообразующих материалов (сыпучих материалов при продувке кислородом сверху и порошкообразных при продувке снизу);

4) подача кислорода (а также защитных составляющих при продувке снизу);

5) подача ферросплавов (в твердом виде или с предварительным расплавлением) в сталеразливочные ковши;

6) прием, транспортировка и разливка жидкой стали;

7) прием и транспортировка шлака;

8) вывоз из цеха стальных слитков или заготовок непрерывной разливки;

9) подача под разливку составов с изложницами (при разливке в слитки);

10) подача к месту ремонта конвертеров и ковшей огнеупорных материалов и вывоз огнеупоров, бывших в употреблении.

Лом подают железнодорожным транспортом в отделение магнитных материалов и разгружают при помощи магнитных кранов в приемные бункера. Для бесперебойной работы цеха желательно иметь в приемных бункерах суточный запас лома. В зимнее время (в зависимости от месторасположения завода) этот запас должен быть большим. Размеры и вместимость бункеров для хранения лома рассчитывают, исходя из данных о его насыпной плотности и необходимом для бесперебойной работы запасе. Из приемных бункеров лом на каждую плавку загружают при помощи магнитных кранов в совки, взвешивают, устанавливают на скраповоз и подают на рабочую площадку. При расходе лома 20-25 % для одной плавки в 350-т конвертер необходимо загрузить 70— 90 т лома. Для уменьшения продолжительности завалки и снижения потерь тепла кладкой печи это количество желательно вместить в один совок, поэтому очень важно получать качественный, заранее подготовленный лом. Вместимость совков в современных цехах достигает 100 м3; их перемещают кранами грузоподъемностью до 200 т. Размеры кусков лома не должны превышать 1500 х 50 х 500 мм.

1 От англ, stripping— выталкивание, девание», извлечение (слитка).

2Стрипперное отделение и отделение подготовки составов имеются в цехах, в которых сталь разливают в слитки.

Жидкий чугун поступает в главное здание цеха или из миксерного отделения, или из отделения перелива, куда его привозят передвижными миксерами из доменного цеха. По рабочей площадке конвертерного отделения ковши с жидким чугуном перемещают при помощи самоходных чугуновозов. Состав с ковшами останавливают против соответствующего конвертера, конвертер наклоняют, ковш с чугуном при помощи мостового крана снимают с чугуновозной тележки и чугун выливают в конвертер. Грузоподъемность заливочного крана в цехах с 35-т конвертерами составляет 450/100/20 т. Сыпучие материалы доставляют в отделение немагнитных материалов в саморазгружающихся вагонах или автомобильным транспортом и разгружают в приемные бункера, затем на передвижные конвейеры, при помощи которых материалы передают в приемные бункера.

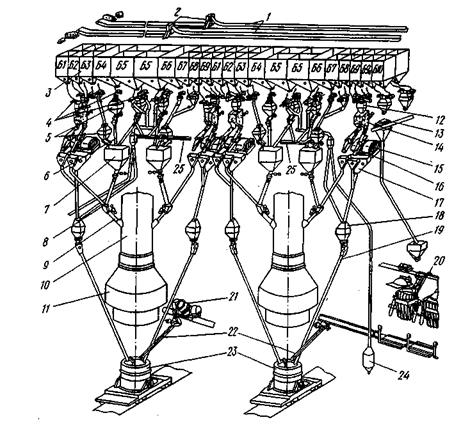

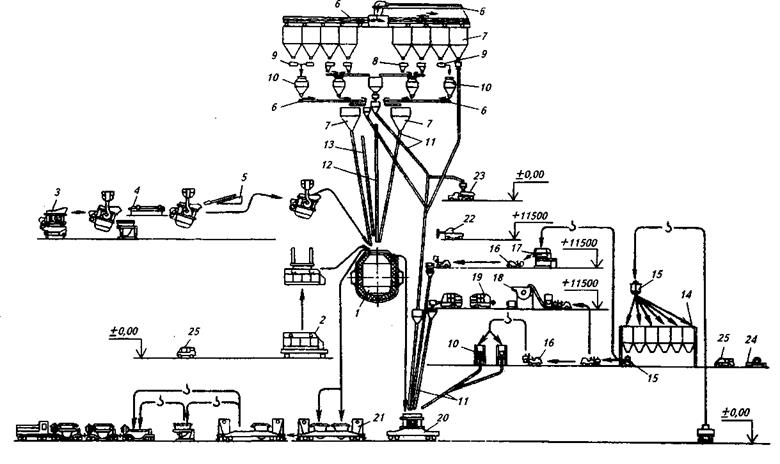

Современные системы подачи материалов в конвертеры достаточно сложны. В качестве примера приведена объединенная схема подачи сыпучих материалов и ферросплавов, спроектированная для конвертерного цеха металлургического комбината «Азов-сталь» (рис. 27.4).

Транспортировку сыпучих матери алов и твердых ферросплавов из соответствующего отделения в расходные бункера осуществляют по одному общему конвейерному тракту. Предусмотрены два параллельно расположенных конвейера 7 с автоматически сбрасывающими тележками 2. Конвейеры расположены над бункерами 3, в которые загружают все сыпучие материалы, в том числе и ферросплавы (Б1 — ферросилиций/ферромарганец, Б2 — феррохром/силикомарганец, БЗ — плавиковый шпат, Б4 — известняк, Б5— известь, Б6— агломерат, Б7— руда/кокс, Б8 — ферротитан/ферросилиций, Б9 — ферромарганец/коксик, Б9а — ферротитан/феррохром, Б10 — ферросилиций/силикомарганец). Под бункерами установлены электровибропитатели 4 (грохоты), предназначенные для отсева мелкой фракции извести (10—0 мм) и загрузки весовых дозаторов 5. Электровибропитатели, установленные под бункерами ферросплавов и других компонентов, рассчитаны на работу без отсева. Для увеличения точности дозирования весовые дозаторы выполнены с приемными воронками, в которые введены носки электровибропитателей. Места ввода носков защищены кожухами, а в кожухах воронок имеются воздухосборники с жалюзи и отсасывающими патрубками, которые соединены с системой очистки их бункерами-осадителями. У оснований весовых дозаторов 5 установлены трубчатые приемники 6 , под которыми расположен промежуточный бункер 7 с затвором. Под затвором находятся течки 8, опущенные в патрубки 9, которые, в свою очередь, соединены с газоотводящим трактом 10 конвертера 77. В системе тракта сыпучих материалов расположены весовые дозаторы 72 для ферросплавов и предусмотрена тележка 13 для передачи ферросплавов также и к электропечам. Под весовыми дозаторами установлены двухрукавные течки 14, а под ними — печи 75 для прокаливания ферросплавов. Между двухрукавными течками и печами расположены качающиеся течки 16, обеспечивающие загрузку ферросплавов либо в печи для прокаливания, либо прямо в воронки 77, в весовые дозаторы 18 и далее по течке 19 в ковш. При выдаче из печей прокаленные ферросплавы поступают в воронки 77 и аналогично ссыпаются в ковш.

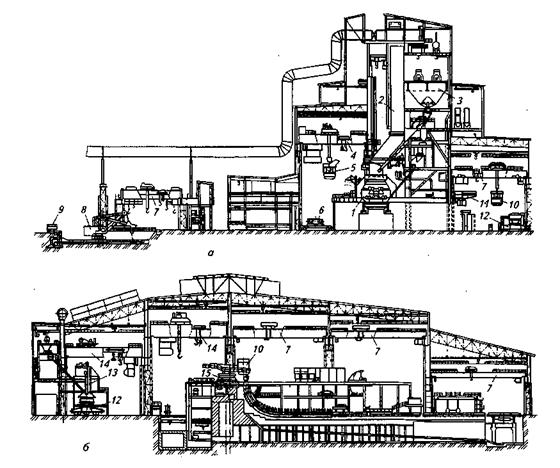

Рис. 27.2.Разрез конвертерного цеха череповецкого металлургического комбината ОАО

«Северсталь»:

а — конвертерное отделение; б— отделение непрерывной разливки; 1 — конвертер; 2— охладитель отходящих газов; 3 — бункера для сыпучих материалов; 4— мостовой заливочный кран; 5— заливочный кран; 6— самоходный шлаковоз; 7—мостовой кран; 8— экскаватор; 9—автосамосвал; 10— сталеразливочный ковш; 11 — консольный кран-оператор; 12 — самоходный сталевоз; 13 — установка стабилизации и доводки металла; 14— мостовой разливочный кран; 15— УНРС

Жидкие ферросплавы получают в электропечах 20 и на специальной тележке 21 подают в ковше к желобу 22; по желобу ферросплавы сливают в сталеразливочный ковш 23. Тележкой 21 при помощи имеющегося на ней совка можно подавать в ковш различные добавки. Мелочь извести, отсеянная на электровибропитателях (грохотах), по трубчатым течкам поступает на виброконвейер и от него в специальный бункер 24 или при необходимости в сталеразливочный ковш. Установлен реверсивный конвейер 25 для транспортировки извести из-под бункерных весов системы одного конвертера в промежуточный бункер другого конвертера. Это позволяет сохранить и использовать известь в случае продолжительной остановки одного из конвертеров.

Для автоматического управления все механизмы для взвешивания, дозирования и загрузки сыпучих материалов в конвертер условно делят на три группы: к первой относятся механизмы, обеспечивающие транспортировку сыпучих материалов в бункера, ко второй— механизмы, обеспечивающие взвешивание и транспортировку сыпучих материалов из расходных бункеров в промежуточные, и к третьей — механизмы, обеспечивающие загрузку сыпучих материалов из промежуточных бункеров в конвертер.

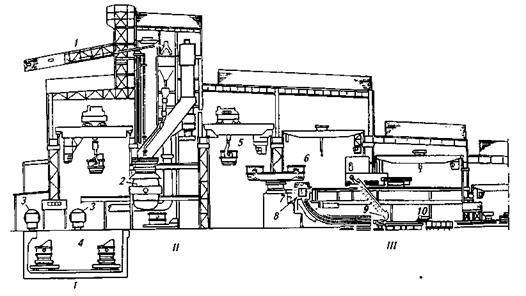

Рис. 27.3.Разрез здания конвертерного цеха (западноевропейский завод):

/—загрузочный пролет; II — конвертерный пролет; ///—отделение непрерывной разливки; / — конвейер для подачи флюсов; 2— 310-т конвертер; 3— передвижной миксер типа «Торпедо» емкостью 7600 т; 4— приямок для ковшей перелива чугуна; 5— ковш со сталью; 6— сталеразливочный ковш на УНРС; 7— поворотная турель УНРС; 8— УНРС; 9— подъемник; 10— резка заготовок

Рис. 27.4.Механизированная система подачи сыпучих материалов и ферросплавов в конвертерном цехе

Система работает следующим образом. По сигналу датчиков уровня с конвейеров 7 тележки 2 загружают бункера 3. Затем включением электро-вибропитателей 4 (грохотов извести) загружают весовые дозаторы 5. Отсеянную мелкую известь подают в бункер 24. Из весовых дозаторов взвешенная порция поступает в промежуточный бункер 7 и от него по течке 8 и патрубкам 9 в конвертер. Тракт подачи ферросплавов работает аналогично: от двухрукавных течек 14 ферросплавы по качающимся течкам 16 поступают либо в печи 15 для прокаливания, либо прямо через воронки 17, весовые дозаторы 18 и по течке 19 в ковш.

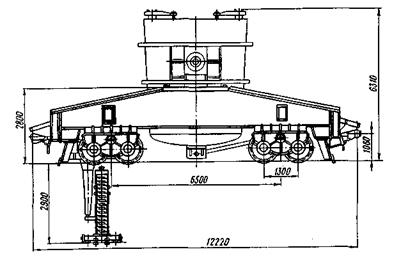

По окончании плавки сталь из конвертера выпускают в сталеразливочный ковш, установленный на сталевозе (рис. 27.5). Сталевоз перевозит ковш со сталью в разливочное отделение, обычно примыкающее к конвертерному.

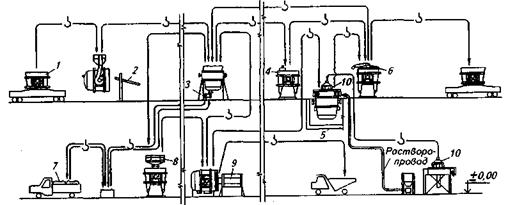

Поскольку современные конвертерные цехи имеют огромную производительность, организация цеховой работы представляет сложную проблему. Для беспрерывного действия цеха необходимо обеспечить ритмичную работу каждого участка; при этом выполнение каждой операции обеспечивается надежной работой сложного оборудования. В качестве примера рассмотрим операцию подготовки сталеразливочного ковша к плавке (рис. 27.6).

При нормальной работе двух конвертеров цех в сутки выдает более 60 плавок и ковш должен быть подготовлен к каждой плавке, причем каждые 2 ч должно быть готово пять-шесть ковшей. Не меньше организационных сложностей при выполнении операций ремонта ковшей, подготовки и подачи лома, доставки и заливки жидкого чугуна и т. д. Общее представление об этом дает схема на рис. 27.7.

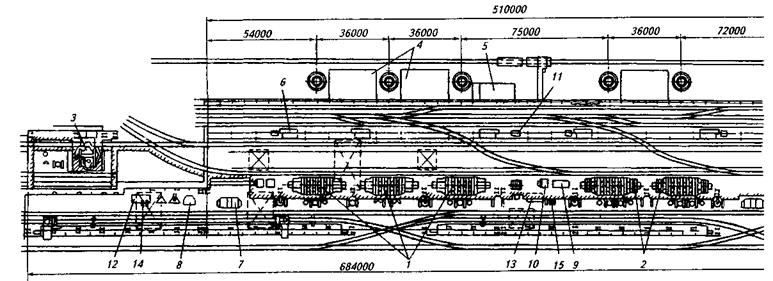

27.2.2. Устройство и оборудование мартеновских цехов.Действующие мартеновские цехи построены в разное время и отличаются разнообразием планировочных решений. Обычная планировка современного действующего мартеновского цеха представлена на рис. 27.8. Цех состоит из следую щих отделений и пролетов: 1) шихтового отделения; 2) микосерного отделения; 3) отделения раздевания изложниц (стрипперного); 4) отделения чистки и смазки изложниц и подготовки составов (так называемого двора изложниц); 5) главного здания цеха, в котором установлены мартеновские печи.

Главное здание цеха включает следующие три пролета.

Рис. 27.5.Самоходный сталевоз для 350-т ковша

Рис. 27.6.Схема подготовки сталеразливочного ковша к плавке:

1 — ковш; 2— устройство для обработки ковша; 3 — манипулятор для установки шиберных затворов; 4 — кессон для засыпки стакана и уплотнения гнезда; 5— яма для ремонта ковша; 6— устройство для сушки; 7— контейнер для шиберных затворов; 8— устройство для охлаждения ковша; 9— устройства для удаления застывшего металла; 10 — устройство для торкретирования ковша

Рис. 27.7.Технологическая схема работы конвертерного цеха:

1 — конвертер; 2 — совок с ломом; 3 — чугуновозный ковш; 4— машина для скачивания шлака; 5—устройство для измерения температуры чугуна; 6 — конвейер для подачи сыпучих материалов; 7— бункер для сыпучих материалов; 8— виброгрохот; 9— питатель; 10— весы; 11 — устройство для подачи сыпучих материалов в конвертер; 12, 13 — кислородная и измерительная фурмы; 14— бункер для ферросплавов; 15 — контейнер для загрузки бункеров ферросплавами; 16— погрузчик; 17— печь для нагрева ферросплавов; 18— электропечь для расплавления алюминия; 19— машина для транспортировки ферросплавов; 20— сталевоз; 21 — шлаковоз; 22— машина для отсечки шлака; 23— цементовоз для известковой пыли; 24— промышленный пылесос; 25— уборочная машина

Рис. 27.8.План главного здания мартеновского цеха (половины цеха):

/, 2—мартеновские печи садкой соответственно 250 и 500т; 3 — миксер вместимостью 1300т; 4— помещения котлов-утилизаторов; 5—экспресс-лаборатория; 6— посты управления печью; 7, 8— ямы для ремонтов сталеразливочных и промежуточных ковшей соответственно; 9— бункера для ферросплавов; 10— печи для подогрева ферросплавов; // — молот для ковки проб; 12, 13 — соответственно помещения для наборки стопоров промежуточных и сталеразливочных ковшей; 14, 15—

соответственно печи для сушки промежуточных и сталеразливочных ковшей

Шихтовый открылок.Здесь осуществляют маневрирование составов с шихтой, предназначенной для загрузки в мартеновские печи, а также отстой этих составов перед непосредственной подачей к печам в момент начала завалки. Под шихтовым открылком обычно размещены: железнодорожный путь для подачи огнеупоров, различные устройства для механизации ремонта печей, регенераторов, шлаковиков и другое вспомогательное оборудование. В открылке находятся также посты управления печами.

Печной пролет.Длина его определяется размером и числом мартеновских (или двухванных) печей. Печи размещают между колоннами. Шаг колонн главного здания цеха по линии печей определяют из расчета: длина печи плюс 1,5—2,0м на сторону. Для цеха с 500-т печами шаг колонн 36 м, для печей большей емкости 48 м.

Для удобства обслуживания, а также для размещения вспомогательного оборудования после каждых двух-трех печей и в торцах цеха предусмотрены «холостые» пролеты.

В печном пролете размещают железнодорожные пути для составов с шихтой, для напольной завалочной машины и для составов с жидким чугуном. При определении ширины печного пролета учитывают габариты составов с шихтой, завалочной машины и чугуновозов, а также требования техники безопасности.

Высота печного пролета определяется прежде всего размерами мартеновской печи.

Высота рабочей площадки определяется: 1) уровнем грунтовых вод (и соответственно возможным заглублением регенераторов); 2) учетом габаритов железнодорожного состава и возможности его проезда под рабочей площадкой; 3) возможностью нормального расположения и сталеразли-вочных ковшей по отношению к уровню пола цеха.

В разливочном пролетеобычно располагают два железнодорожных пути: для стали вдоль разливочных площадок и для шлака (для составов со шлаковыми чашами). Разливочный пролет примыкает к печному, поэтому его высота и длина обычно такие же, как у печного пролета. В некоторых случаях для улучшения организации разливки длину разливочного пролета делают больше, чем печного.

В мартеновские печи загружают (заливают) чугун, лом и добавочные материалы. Чугун поступает в чугуновозных ковшах из миксерного отделения; его заливают через окна по подвесному желобу при помощи заливочного крана (грузоподъемностью 180/50 т).

Холодную шихту хранят в шихтовом отделении. Обычно шихтовое отделение состоит из двух зданий: в одном хранят магнитные материалы (лом), в другом — сыпучие (железную руду, боксит, известняк и т.д.). Для загрузки этих материалов используют соответственно магнитные или грейферные краны. Загрузку ведут в мульды', установленные на специальных железнодорожных тележках, в которых по эстакадам подвозят материалы в шихтовый открылок цеха. По мере надобности составы с мульдами подают к печам. Вместимость мульды 2,0— 3,3м3. Чем выше насыпная масса шихты (лома) (т/м3), тем меньшее число мульд необходимо подать к печи перед плавкой, тем меньше продолжительность завалки шихты и соответственно всей плавки.

'От нем. Mulde — желоб, лоток, корыто.

27.2.3. Устройство и оборудование разливочных пролетов (отделений).Обычно разливочные отделения бывают двух типов: 1) для разливки стали в слитки; 2) для непрерывной разливки. Разливочные отделения, предназначенные для разливки в слитки, оборудованы необходимым числом разливочных площадок, разливочных кранов и железнодорожными путями, по которым к разливочным площадкам подают составы с изложницами. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном над составом с изложницами. После разливки стали и затвердевания слитка составы с изложницами подают локомотивом в отделение «раздевания» слитков (стрипперное отделение) для снятия прибыльных надставок и подрыва слитков с уширением кверху; затем состав транспортирует слитки в отделение нагревательных колодцев блюминга или слябинга, где их извлекают из изложниц и опускают в нагревательные колодцы, а состав с пустыми изложницами направляют для охлаждения на душирующую установку.

После охлаждения изложницы поступают в отделение чистки и смазки, а затем в отделение подготовки составов, где на тележки устанавливают поддоны, центровые, прибыльные надставки и т. д. Если используют изложницы с уширением книзу, то их снимают уже в стрипперном отделении, охлаждают и передают в отделение подготовки составов. Составы с подготовленными изложницами подают в разливочное отделение. Таким образом, изложницы находятся в непрерывном замкнутом цикле работы и подготовки к ней.

Шлак из конвертеров или сталераз-ливочных ковшей сливают в ковш самоходных шлаковозов и передают в шлаковый пролет, в котором ковш со шлаком переставляют на уборочные шлаковозы, подаваемые локомотивом в шлаковое отделение для охлаждения и обработки (обычно для дробления). Затем шлак думпкарами отгружают потребителям (или поступает в отвал).

В действующих в настоящее время цехах основные грузопотоки осуществляются с использованием железнодорожного транспорта. В проектах новых цехов для транспортировки сыпучих материалов, шлака и некоторых других материалов иногда предусмотрено использование более гибкого автомобильного транспорта (безрельсового).

В тех сталеплавильных цехах, где предусмотрена разливка стали не в изложницы, а непрерывным способом, сталеразливочный ковш подают стале-возом в отделение непрерывной разливки и при помощи разливочного крана устанавливают на разливочный стенд. Полученную заготовку режут на мерные длины, осматривают и передают непосредственно в прокатный цех. Необходимость в изложницах, стрипперном отделении и отделении подготовки составов при этом отпадает. На разливочных заводах мира существует много вариантов планировки отделений непрерывной разливки стали (ОНРС); предпочтительными оказались варианты с блочным и линейным расположением. В первом случае УНРС размещают блоками, причем ось блока перпендикулярна оси конвертерного отделения. При линейном расположении ось, по которой размещены УНРС, параллельна оси расположения конвертеров. На рис. 27.9

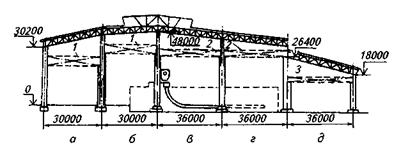

Рис. 27.9.Поперечный разрез здания отделения непрерывной разливки

стали:

а —пролет внепечной обработки стали; б — передаточный пролет; в —разливочный пролет; г — пролет машин газовой резки; д — транспортный пролет; 1 — разливочный кран (6=500+100/20т); 2, 3-мостовые краны (С=125/20т и Q = 50/10 т соответственно)

показан один из вариантов здания ОНРС, которое состоит из пяти пролетов по 30 и 36 м, расположенных параллельно основным пролетам конвертерного отделения. Четыре УНРС размещены в разливочном пролете, оборудованном монтажными мостовыми кранами, которые используются для передачи промежуточных ковшей после разливки от УНРС на ремонтный участок, а также подготовленных ковшей на рабочую площадку УНРС.

Транспортный пролет служит для передачи слябов от всех УНРС на приемный участок при помощи рольганг-тележки. В этом же пролете на отдельной крановой эстакаде установлены машины-операторы для подачи слябов на стеллажи в случае совпадения времени разливки плавок на разных УНРС. К этому пролету примыкает двухпролетное здание участка приема слябов, пролеты которого располагаются перпендикулярно пролетам ОНРС.

По мере развития техники и разработки новых УНРС и конструкций вспомогательного оборудования планировочные решения пересматриваются, каждый проект нового цеха может существенно отличаться от предыдущего.

Дата добавления: 2016-01-29; просмотров: 1614;